先张法预应力离心混凝土钢绞线桩及其机械连接接头的抗拉性能试验研究

2021-03-01俞晓东龚顺风徐铨彪

干 钢, 曾 凯, 俞晓东, 龚顺风, 陈 刚, 徐铨彪

(1浙江大学建筑设计研究院有限公司,杭州 310028;2 浙江大学平衡建筑研究中心, 杭州 310028;3 宁波一中管桩有限公司, 宁波 315450; 4 浙江大学结构工程研究所, 杭州 310058)

0 引言

随着我国城市化进程步伐的加快,地下空间的开发利用得到迅猛发展。然而地下结构埋深的增加,其承受的浮力也随之增加,如何有效地解决好地下结构的抗浮问题是工程界关注的一个重要问题。目前,对于抗浮要求较高的地下结构一般采用设置抗拔桩的形式来解决,主要有钻孔灌注桩、预应力混凝土预制桩等。当采用钻孔灌注桩作为抗拔桩时,由于混凝土抗拉强度低,必须在钻孔灌注桩中配置大量的钢筋才能使桩身混凝土裂缝控制在规范允许的范围之内,以避免因混凝土裂缝过大而导致桩身钢筋受地下水或化学有害物质的侵蚀,从而影响其耐久性;当采用预应力混凝土预制桩作为抗拔桩时,由于配置预应力钢筋在桩身结构中形成一定的预应力用以抵抗其可能承受的拉力,所以能确保桩身在工作状态下混凝土不出现裂缝。目前较常用的预应力高强混凝土管桩、预应力复合配筋混凝土管桩就属于这一类预应力混凝土预制桩。文献[1]对上述两类桩的性价比进行了比较,认为作为抗拔桩,预应力高强混凝土管桩的造价约为钻孔灌注桩的60%,从而可以大幅度降低桩基础的工程造价,同时预应力高强混凝土管桩还具有承载力高、施工速度快、桩身质量稳定、施工方便等诸多优点。正因为如此,近十几年来,预应力混凝土管桩作为抗拔桩在工程中得到了广泛的应用,尤其是在一些重点工程中,如广东奥林匹克体育场[2]、上海世博会主题馆[1]、东方艺术中心[3]等。

先张法预应力离心混凝土钢绞线桩(简称钢绞线桩)是一种采用离心工艺生产的、配置高强度、低松弛钢绞线作为纵向预应力筋或同时配置热轧带肋钢筋的新型预应力混凝土预制桩。为了方便起见,将仅配置高强度、低松弛钢绞线作为纵向预应力筋的钢绞线桩称之为纯钢绞线桩;既配置高强度、低松弛钢绞线作为纵向预应力筋,同时又配置热轧带肋钢筋的钢绞线桩称之为复合配筋钢绞线桩。与先张法预应力高强混凝土管桩相比,钢绞线桩具有更高的竖向承载力,且其抗弯和抗剪性能也更好,同时又具有更高的变形延性[4-6]。由于选用高强度、低松弛、抗拉强度不小于1 860MPa的1×7结构钢绞线作为预应力筋,所以可以设计出有效预压应力高于10N/mm2的桩型,从而可以获得较先张法预应力混凝土管桩更高的抗裂弯矩、抗剪承载力和抗拉承载力。

预制桩段之间的可靠连接是确保桩身传递抗拔力的关键。本文根据钢绞线桩的构建特点[4-7],提出了一种抱箍加焊接组合式机械连接方式。该机械连接方式利用钢绞线桩端板的最小厚度达到30mm以上,且强度满足Q345B钢的特点,在端板周边设计成可用于桩段间机械连接的凹字形卡槽,并专门设计了一种与凹字形卡槽相匹配的抱箍式U形连接卡箍,U形连接卡箍间采用焊接连接。从而使该抱箍式U形连接接头既能使桩段之间得到快速、可靠的连接,又能有效地传递桩身所受的荷载,形成了一种有效的抱箍加焊接组合式机械连接方式。

管桩桩身结构的抗拉性能一直受到工程界的关注。汪加蔚等[8]对预应力混凝土管桩桩身的抗拉强度、管桩接头焊缝抗拉强度及填芯钢筋混凝土与管桩内壁的粘结强度进行了研究,通过对上述三种情况共11根试件试验结果进行分析,提出了管桩抗拉承载力设计值和管桩抗拉极限承载力的计算公式。李伟兴等[1]对作为抗拔桩使用的管桩焊接连接方式进行了改进,采用加厚外套箍和外贴钢板焊接的连接方式,并通过试验对比验证了改进型接桩节点较传统的焊接连接方式在受力性能、施工工艺、焊接质量等方面均有明显改善。郑秀娟等[9]通过对预应力混凝土管桩进行抗拔静载试验和室内足尺试验,研究桩身抗拉结构性能,根据试验桩破坏形式,找出管桩抗拔薄弱部位。本文对该钢绞线桩及其机械连接接头开展足尺抗拔性能试验,研究其抗拉承载力、破坏形式及裂缝分布,为该新型桩型的设计和工程应用提供重要的依据。

1 抱箍加焊接组合式机械连接接头的设计

抱箍加焊接组合式机械连接接头由端板的凹字形卡槽和采用焊接的抱箍式U形连接卡箍组成。其中抱箍式U形连接卡箍由2个尺寸相同、弧度为180°的半圆形U形连接卡箍组成,如图1所示。U形连接卡箍的尺寸根据各类型的先张法预应力离心混凝土钢绞线桩的抗弯、抗剪性能并通过计算确定。U形连接卡箍材质可根据钢绞线桩的桩身力学性能选用Q345B钢,连接卡箍两端设有坡口用于焊接连接。该U形连接卡箍的特点是传力路径简单、可靠,加工精度容易控制,施工时安装方便、焊接时间短,体现了机械连接和焊接连接各自的优点,同时不会造成在采用机械啮合式接头法和钢筋连接式接头法时低应变检测桩身完整性的难题。U形连接卡箍的设计除了需满足桩身抗拉强度的要求外,尚需满足抗腐蚀的要求。图2为一钢绞线桩采用抱箍加焊接组合式机械连接接头后再在接桩处侧面涂刷环氧防腐沥青漆的情形。

假定U形连接卡箍在轴心受拉时其作用面的应力分布是均匀的,取单位长度U形连接卡箍,根据其截面应满足抗弯、抗拉及抗剪强度的要求,U形连接卡箍各尺寸应满足下式要求:

(1a)

(1b)

(1c)

式中:t1为U形连接卡箍嵌入端板的厚度;t2为U形连接卡箍宽度;t3为U形连接卡箍嵌入端板的长度;ξ为无量纲系数;N为桩身抗拉承载力设计值;D4为U形连接卡箍内径;D5为U形连接卡箍卡槽直径;D6为U形连接卡箍外径;fy为U形连接卡箍材料抗拉强度设计值;fv为U形连接卡箍材料抗剪强度设计值。

轴向抗拉试件几何尺寸、配筋规格和有效预压应力 表1

2.1 试验概况

图2 钢绞线桩采用机械连接接头后在接桩处侧面涂刷环氧防腐沥青漆

本次试验重点研究钢绞线桩桩身及其新型机械连接接头的抗拉性能,将桩身混凝土裂缝宽度达到1.50mm、桩身受拉钢筋断裂、端板破坏或锚固夹片破坏、接头破坏判断为试验终止加载的条件。选取8种桩型的钢绞线桩,其中纯钢绞线桩和复合配筋钢绞线桩试件各3个,纯钢绞线桩带新型机械连接接头试件为2个。纯钢绞线桩试件编号分别为试件1~3,复合配筋钢绞线桩试件编号分别为试件4~6,纯钢绞线桩带新型机械连接接头的试件编号分别为试件7,8。除纯钢绞线桩带新型机械连接接头试件的长度为1.4m外,其余试件长度均为2.8m,纯钢绞线桩和复合配筋钢绞线桩试件的几何尺寸及配筋见表1和图3,其中D为桩身外径;Dp为预应力钢筋分布圆直径;t为桩身壁厚;ρs为纵向钢筋配筋率;σce为桩身混凝土有效预压应力,根据《混凝土结构设计规范》(GB 50010—2010)的10.2条相关内容进行计算。根据公式(1)计算并设计的U形连接卡箍相关参数见表2。

图3 钢绞线桩轴向抗拉试件配筋示意图

桩身混凝土设计强度等级为C90,在制作试件的同时制作9个100mm×100mm×100mm的立方体试块,试块养护条件与试件养护条件相同,实测混凝土抗压强度平均值为109.4MPa。根据文献[9]提出的换算公式进行计算,混凝土的标准立方体轴心抗拉强度标准值ftk=4.5MPa。预应力筋采用抗拉强度不小于1 860MPa的1×7低松弛钢绞线,非预应力钢筋采用热轧带肋钢筋,螺旋箍筋采用甲级冷拔低碳钢丝,分别选取φS11.1钢绞线、16热轧带肋钢筋各3根进行材料性能拉伸试验,测得其弹性模量Es、屈服强度fy和极限强度fu如表3所示。

端板及U形连接卡箍参数 表2

钢材材料参数 表3

2.2 试验加载装置

试验加载参考《混凝土结构试验方法标准》(GB/T 50152—2012)[10],每根钢绞线桩试件长2.8m,将试件竖向安装,下部支座通过轴杆与试验机下部固定。采用YAW-10000F型电液伺服多功能试验机对试件进行轴向加载,试件轴向抗拉试验加载示意及照片如图4所示。加载过程如下:1)按抗拉极限荷载理论值的10%对试件分级加载至抗拉开裂荷载理论值的90%,此后按抗拉极限荷载理论值的5%进行加载,直到试件出现第一条裂缝;2)试件出现第一条裂缝后按抗拉极限荷载理论值的10%对试件分级加载至抗拉极限荷载理论值的90%,此后改为抗拉极限荷载理论值的5%进行加载,加载至抗拉极限荷载;3)改为位移加载,直至试件发生破坏;4)对试件进行卸载,记录试件破坏时桩身的裂缝分布情况。

在试验中,试件的顶面竖向位移由试验机加载端的位移传感器读取;应变通过电阻应变片测得,测点布置如图4所示,沿试件高度方向每隔700mm布置1组应变片,每组应变片沿桩身外周均匀布置,共12片;应变数据通过DH3816静态应变测试系统进行采集。位移计布置于试件两侧端板延伸位置,采用50mm量程数字位移计,上下各布置2支,共4支。此外,桩身的裂缝宽度由DJCK-2型裂缝测宽仪进行测读,裂缝的分布及发展采用数码摄像装置进行记录。

图4 试件轴向抗拉试验加载示意及照片

图5 轴向抗拉试验所测得的荷载-拉伸量曲线

3 试验结果及分析

3.1 轴向抗拉承载力及裂缝分布

图5为试验测得的8个试件P-S曲线,S为试件轴向拉伸量,P为试件所承受的拉力[11]。从图5可以看出,加载初期至试件出现第一条环向裂缝,试件始终处于弹性受力阶段,且试件的抗拉刚度很大,其轴向变形及各个截面的应变数值均较小,完全呈线性变化。

纯钢绞线桩试件(试件1~3)分别在拉力达到849,1 444,1 878kN时桩身出现第一条环向裂缝,随着荷载的增加,试件的轴向变形仍然与荷载呈现线性变化,但环向裂缝沿试件高度方向逐渐增多,且分布比较均匀;在拉力达到918,1 638,2 020kN时试件1~3变形持续增大,接近试验机的位移测量限值,此时裂缝的最大宽度已均大于1.5mm,分别达到2.7,2.42,2.14mm,加载终止,此时试件1~3的裂缝分布如图6所示。

图6 钢绞线桩轴向抗拉试验裂缝分布图

复合配筋钢绞线桩试件(试件4~6)分别在拉力达到934,1 461,1 864kN时桩身出现第一条环向裂缝。随着荷载的增加,与纯钢绞线桩试件一样,复合配筋钢绞线桩试件的轴向变形仍然与荷载呈现线性变化,环向裂缝沿试件高度方向逐渐增多,且分布比较均匀;但裂缝及其宽度的增加使桩身抗拉刚度逐渐降低,变形加快,当拉力分别达到1 358,2 407,2 897kN时,试件4~6出现破坏,其中试件4和试件6在一端端板处出现热轧带肋钢筋与端板焊接拉脱,此时试件4~6裂缝的最大宽度分别为1.42,1.3,1.06mm,裂缝分布如图6所示。比较试件1~3的裂缝分布可以发现,增加热轧带肋钢筋的配筋后,不仅桩的极限抗拉承载力得到了大幅提高,而且破坏时其裂缝变得细而密。复合配筋钢绞线桩试件最大裂缝宽度只有纯钢绞线桩试件最大裂缝宽度的50%左右。

带机械连接接头的纯钢绞线桩试件7在拉力达到2 045kN时出现第一条裂缝,试件8在拉力达到1 929kN时出现第一条裂缝,试件7、试件8的拉伸量分别在拉力达到2 499,2 485kN时小于6mm,由于加载至试验机的极限,这两个试件均未拉伸至破坏,P-S曲线如图5(d)所示。试件7卸载前裂缝最大宽度1.10 mm,桩身出现9条横向裂缝;试件8卸载前裂缝最大宽度0.82mm,桩身出现10条横向裂缝。U形连接卡箍的外侧产生压变形,压应变平均值约为2.0×10-3。

3.2 试验结果分析

钢绞线桩轴心受拉时,随着拉力的增加,桩身的有效预压应力逐渐减少,参照文献[12],桩身的桩身轴心受拉承载力可根据桩所处的地质环境条件、受力特性等按以下三种状态进行控制。

(1)按一级裂缝(即桩身不出现拉应力)控制的抗拉承载力,可按下式计算:

Nk≤σceA0

(2)

式中:Nk为荷载效应的标准组合;σce为桩身混凝土的有效预压应力;A0为桩身截面换算面积,A0=A+[(Es/Ec)-1]Ap,其中A为桩身截面面积,Ap为桩身配筋面积,Es,Ec分别为钢绞线(或热轧带肋钢筋)、混凝土的弹性模量。

值得注意的是,对于纯钢绞线桩,截面换算面积A0仅含钢绞线的换算面积;而对于复合配筋钢绞线桩,截面换算面积A0中应包含钢绞线和热轧带肋钢筋的换算面积。

(2)桩身按二级裂缝(即桩身不出现裂缝)控制的抗拉承载力,可按下式计算:

Nk≤σceA0+ftkAn

(3)

式中:Nk为荷载效应的标准组合;ftk为桩身混凝土的轴心抗拉强度标准值;An为桩身混凝土净面积。

(3)桩身抗拉承载力设计值,可按下式计算:

纯钢绞线桩

N≤CfpyAp

(4a)

复合配筋钢绞线桩

N≤C(fpyAp+fyAy)

(4b)

式中:N为荷载效应的基本组合;fpy,fy分别为钢绞线、热轧带肋钢筋的抗拉强度设计值;Ap,Ay分别为钢绞线、热轧带肋钢筋的配筋面积;C为考虑桩身轴拉力存在偏心等因素的综合影响系数,建议取0.9。

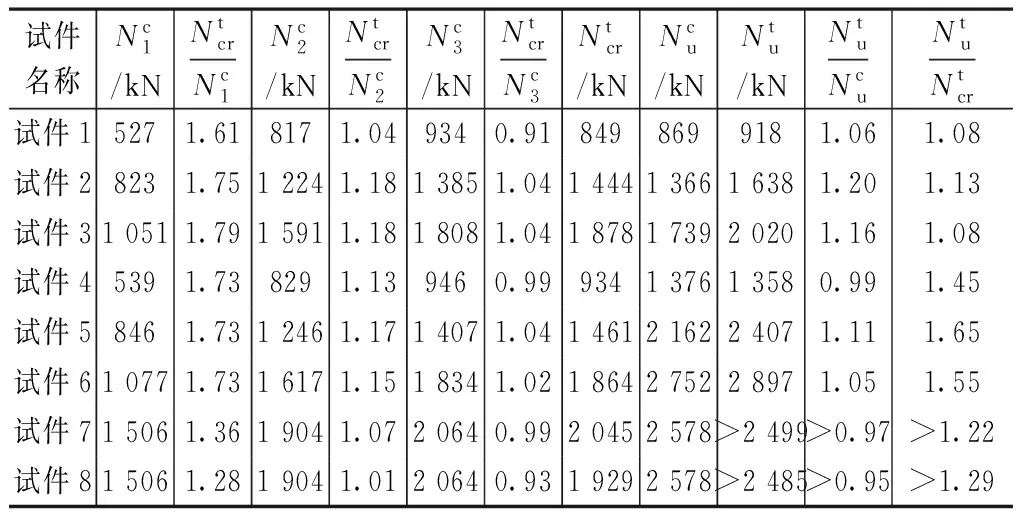

试件抗拉承载力理论值和实测值 表4

从表4中可以看出,各试件在轴心受拉时,若按一级裂缝控制桩身的受拉承载力,那么开裂拉力实测值是其受拉承载力理论值的1.28~1.79倍,说明采用式(2)计算桩身的受拉承载力有较大的安全余量。对于在一般建筑物的使用并不经济,可以用于重要建筑物或场地环境抗腐蚀要求高的建筑物。对比按二级裂缝控制桩身的受拉承载力理论计算值与开裂拉力实测值可以看出,ftk取混凝土轴心抗拉强度标准值时得到的理论计算值均小于开裂拉力实测值,开裂拉力实测值较理论计算值大1%~18%,说明采用式(3)是安全的;ftk取混凝土轴心抗拉强度实测值时得到的理论计算值与开裂拉力实测值十分接近,这说明本次试验中所采用试件的混凝土强度实测值和桩身有效预压应力理论计算值是准确的、符合实际情况的。对比各试件的桩身极限抗拉承载力理论值和实测值可以看出,除试件4实测值略小于理论值外,其余各试件实测值均略大于理论值,说明按式(4a),(4b)计算桩身的桩身抗拉承载力设计值是可行的,且有一定的安全余量。从开裂拉力实测值和极限抗拉承载力实测值的比较看,钢绞线桩开裂后,随着荷载的增加,纯钢绞线桩抗拉承载力仍有较大的提升,极限抗拉承载力实测值较开裂拉力实测值大8%~29%;复合配筋钢绞线桩抗拉承载力仍有很大的提高,极限抗拉承载力实测值较开裂拉力实测值大45%~65%。从带机械连接接头的纯钢绞线桩试件的理论值和实测值的比较看,采用式(1)进行抱箍式U形连接卡箍各尺寸的设计是安全的。

4 结论

(1)钢绞线桩按一级裂缝控制桩身的受拉承载力(即式(2))有较大的安全余量,按二级裂缝控制桩身的受拉承载力(即式(3))是安全的,按式(4a),(4b)计算桩身的桩身抗拉承载力设计值是可行的,且有一定的安全余量。具体选用哪个公式计算钢绞线桩桩身的受拉承载力主要取决于桩基所处的工程地质环境及其建筑物的重要性等级。

(2)抱箍式U形连接卡箍具有良好的抗拉承载力,且与钢绞线桩之间连接方便,可靠。采用式(1)进行抱箍式U形连接卡箍各尺寸的设计是安全的。

(3)钢绞线桩在轴心抗拉时裂缝分布均匀,破坏时表现出良好的变形性能,复合配筋钢绞线桩裂缝较纯钢绞线桩的裂缝分布更密,宽度也更细,只有纯钢绞线桩裂缝宽度的50%左右。

(4)复合配筋钢绞线桩与纯钢绞线桩比较,对于开裂抗拉承载力(拉力)二者较为接近,但复合配筋钢绞线桩的极限抗拉承载力较同尺寸纯钢绞线桩提高43%~48%。所以仅仅为控制桩身不出现裂缝而选用复合配筋钢绞线桩是不经济的。

(5)纯钢绞线桩的破坏模式基本上是裂缝宽度超过试验控制标准,复合配筋钢绞线桩的破坏模式基本上是端板处热轧带肋钢筋拉脱。