镇城底矿选煤厂浮选截粗筛改造方案分析

2021-03-01徐鹏

徐 鹏

(西山煤电集团 镇城底矿选煤厂, 山西 古交 030203)

镇城底矿选煤厂位于山西省太原市古交市镇城底镇汾河北岸,是一座入选易选煤的矿井型炼焦煤选煤厂,1986年投产,入选原煤来自镇城底矿的高、低硫煤层。2014年进行扩大产能技术改造,采用3GDMC1300/920A型和JQW1100/780型两套无压三产品重介质旋流器不分级不脱泥选煤,-0.5 mm精、中煤磁选机尾矿(简称磁尾)采用两套FJC16-6喷射式浮选机直接浮选,主要产品为十级肥精煤,副产品有混煤、煤泥等,入洗能力2.4 Mt/a[1].

1 目前存在问题及分析

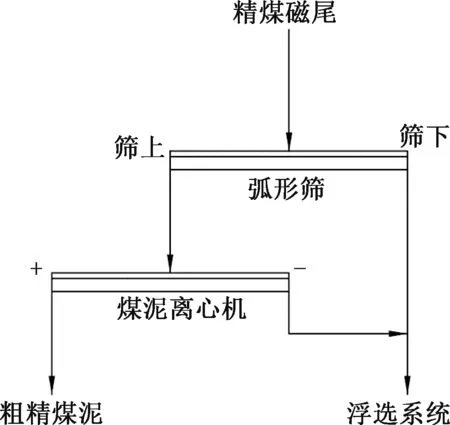

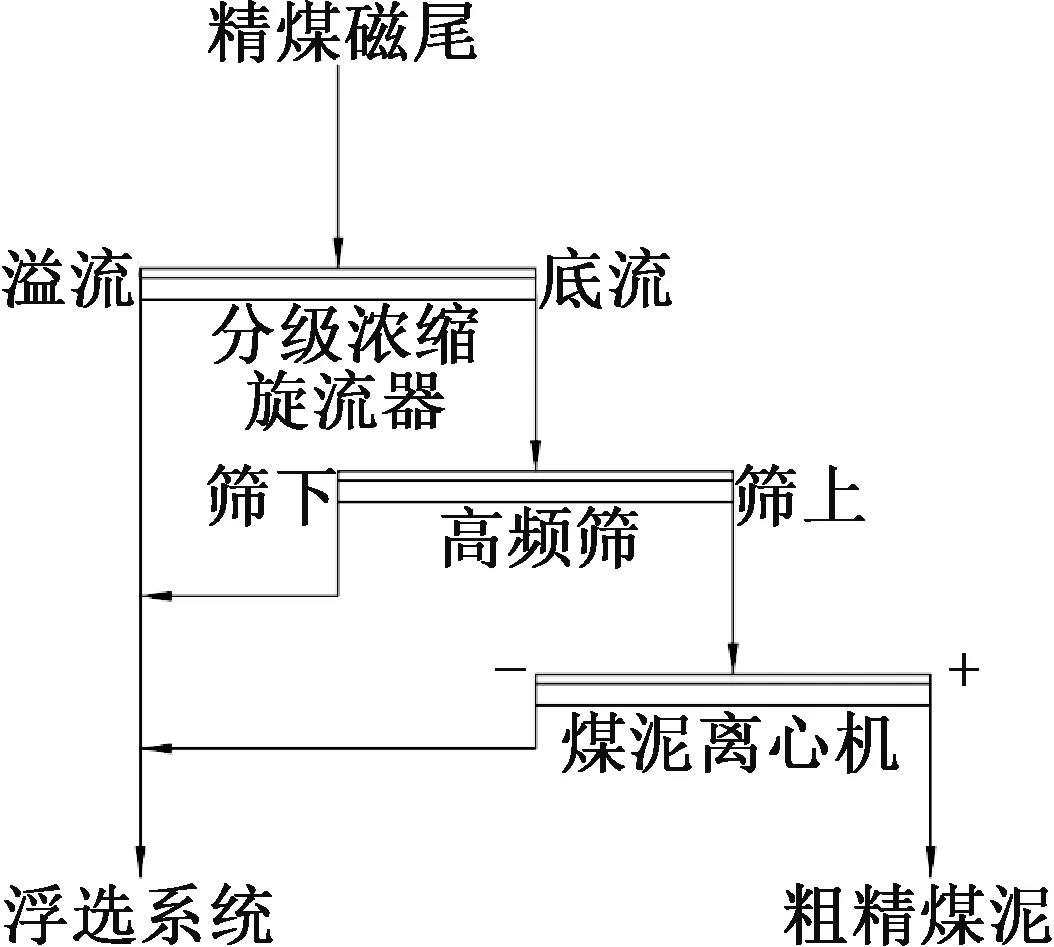

镇城底选煤厂精煤磁尾经过截粗弧形筛脱水脱泥(弧形筛型号分别为HS-F-322060、VSB302060,弧形筛筛缝为0.5 mm),筛上物由煤泥离心机脱水回收,筛下物由浮选机分选回收,其工艺流程见图1,浮选入料粒度组成见表1.

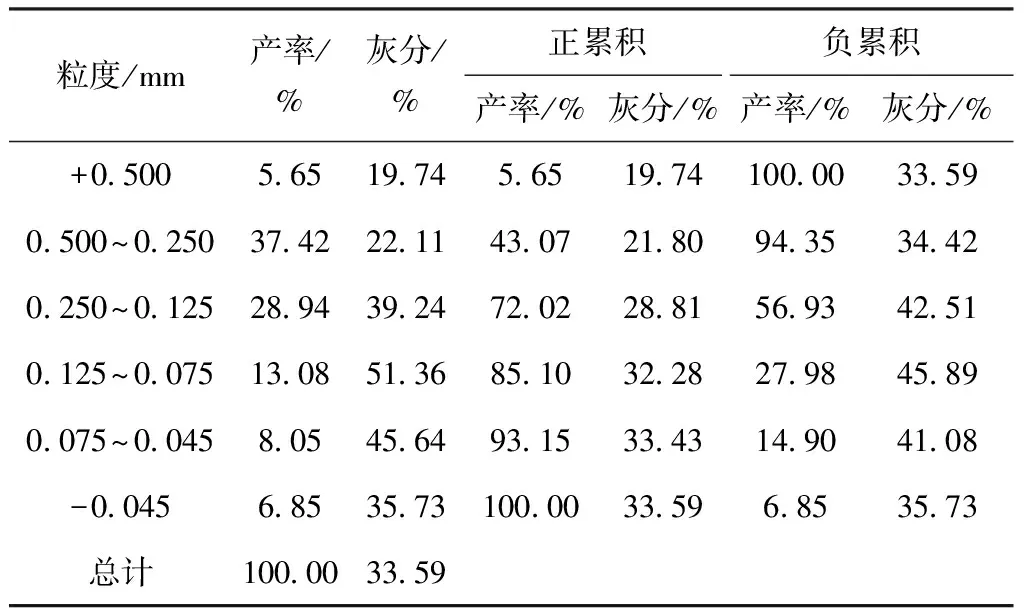

浮选入料为精煤磁尾以及中煤磁尾弧形筛筛下物。由表1可知,浮选入料中+0.5 mm粒度级的占比为5.65%,粒度级为0.5~0.25 mm的物料占比为37.42%. 生产中存在“跑粗”现象。

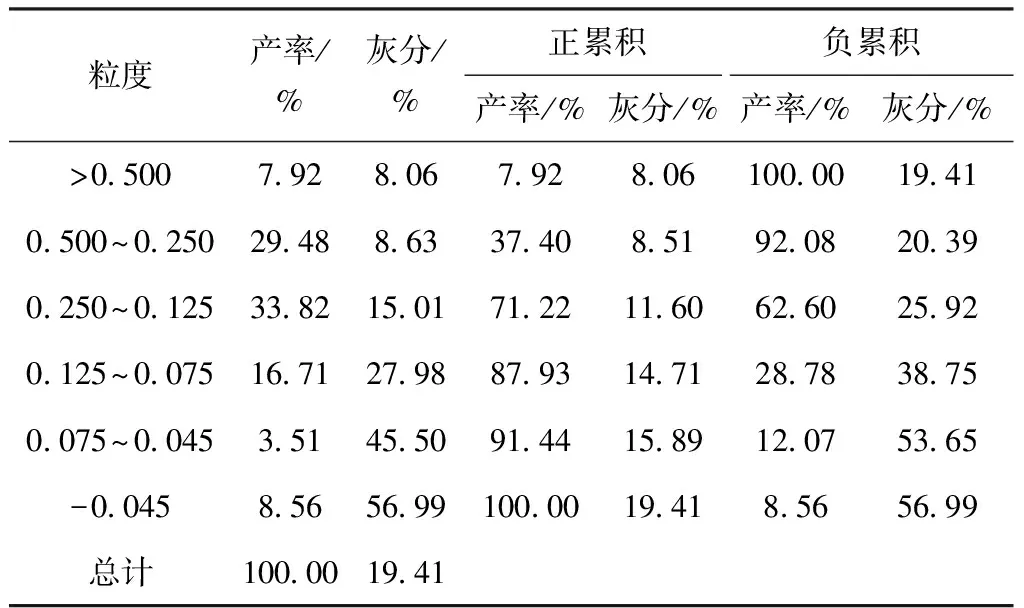

原弧形筛入料(精煤磁尾水)的粒度组成情况见表2. 由表2可知,精煤磁尾水中主导粒度级为0.25~0.125 mm,占比为33.82%,灰分为15.01%;+0.25 mm的累积灰分为8.51%,累积产率为37.40%.+0.25 mm粒度级物料经重介旋流器分选后,灰分指标已经满足最终精煤产品的质量要求,再进入浮选系统存在重复分选,造成生产成本浪费,也会使入浮矿浆浓度升高,浮选机分选精度降低。所以,需要使用截粗筛对+0.25 mm粒度级物料截粗。在实际生产过程中,更换使用小于0.4 mm规格的弧形筛板,但造成弧形筛脱水脱泥效果下降,截粗筛筛上物水分高于50%,离心机出现跑水,导致产品水分严重超标。

图1 粗煤泥作业工艺流程图

表1 浮选入料粒度组成表

表2 截粗筛的入料粒度组成表

需要说明的是,表1、表2中-0.045 mm粒级的灰分差别大主要是由于该厂入洗镇城底矿22215、22212两个工作面的煤,22215工作面泥质页岩含量高,泥化现象严重,原煤含矸量小;22212工作面矸石含量大,泥质页岩含量较低。两工作面的煤质差异较大,受井下出煤影响以及井下工作安排的不确定,原煤入洗配比变化频繁,表1与表2为不同时间段采样。因本文主要对0.125~0.5 mm粒级进行讨论,-0.045 mm数据不影响方案对比。

分析可知:1) 该选煤厂重介质旋流器分选有效下限为0.25 mm,+0.25 mm以上各粒度级的灰分都低于销售精煤产品要求的灰分指标。2) 根据各粒度级产品灰分分布,截粗分级粒度应控制在0.25 mm. 3) 不能在原弧形筛上采用直接更换小筛缝筛板的方法对+0.25 mm煤泥进行截粗。

2 改造方案

2.1 方案一

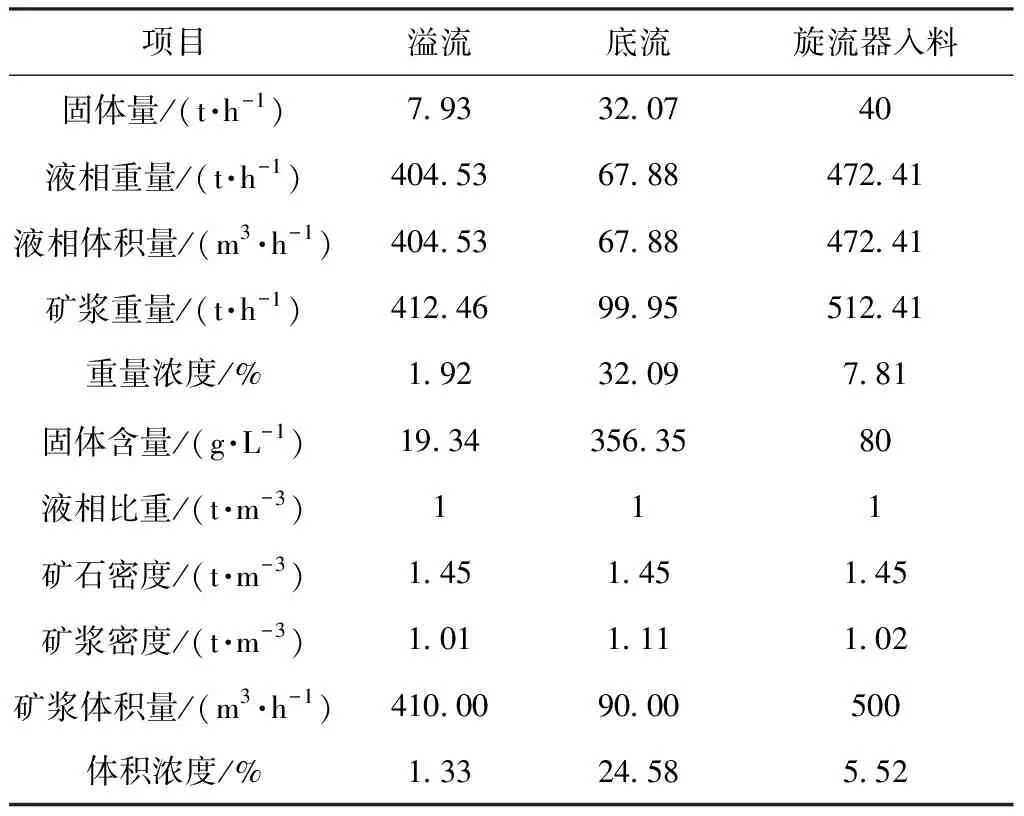

1) 方案一:“旋流器+叠层高频振动细筛”工艺(见图2). 该方案对该厂粗煤泥分选工艺流程改变不大,目的在于提高粗精煤泥的回收率,降低浮选系统入料量。目前,该厂3GDMC1300/920重介系统中精煤磁尾的流量约为500 m3/h,JQW1100/780重介系统精煤磁尾水流量约为400 m3/h,两者浓度均为80 g/L左右,则两套系统中实际干矿量为40 t/h和32 t/h,受矿浆流量影响,如果使用精煤磁尾直接进入叠层高频振动细筛,则需要叠筛数量较多,否则会出现叠筛处理能力不足的问题。

图2 方案一工艺流程图

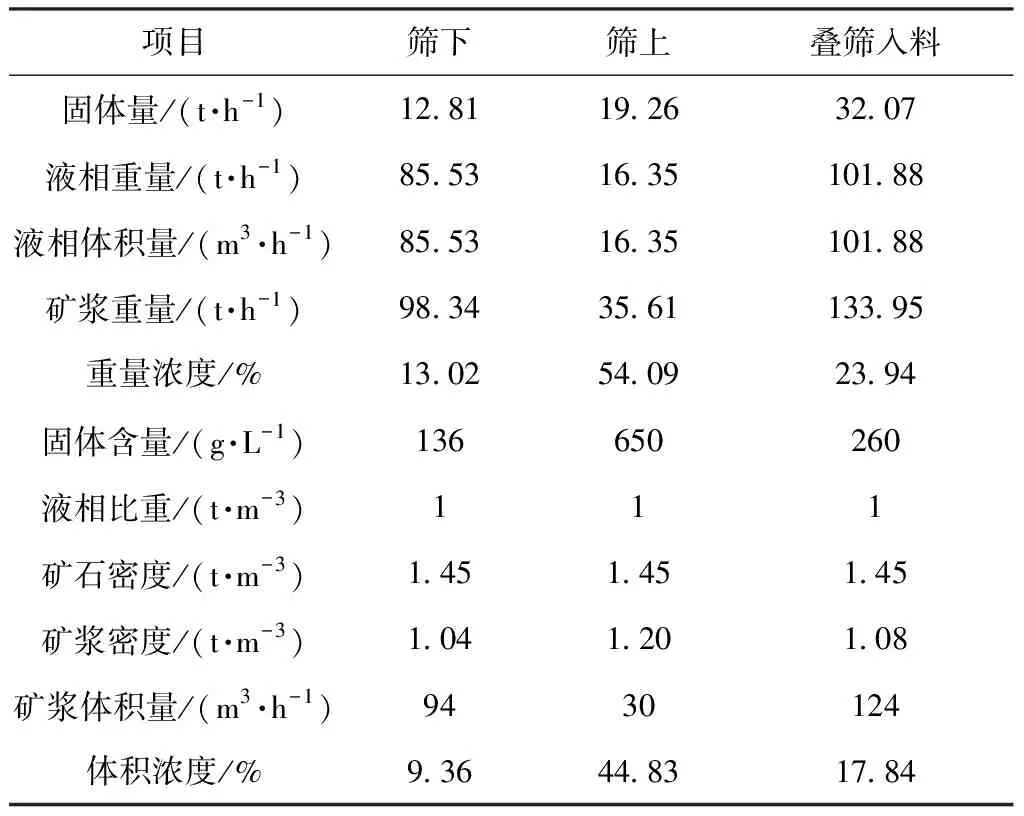

2) 1300/920A重介系统选型计算见表3,4.

表3 分级浓缩旋流器流程计算表

表4 叠层高频振动细筛流程计算表

根据流程计算结果,经过分级浓缩旋流器预脱水脱泥后,底流(叠筛入料)的浓度偏高,需要增加30~40 m3/h的稀释水,提高叠筛的分级效率。

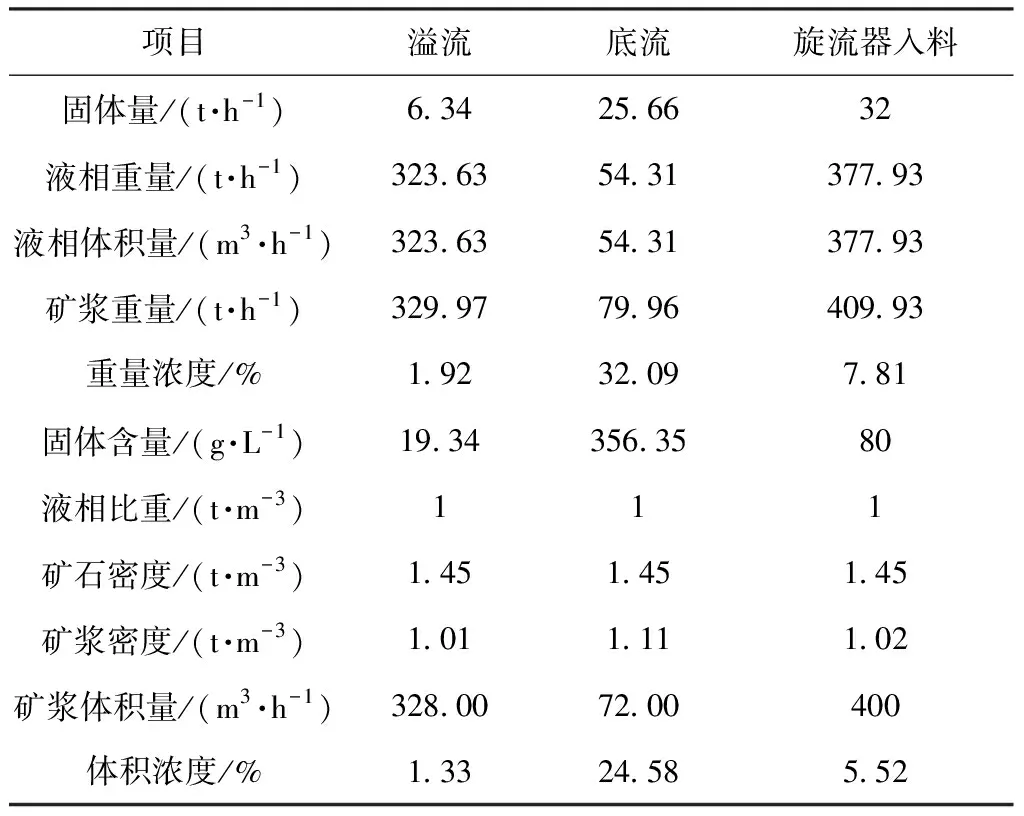

3) 1100/780重介系统选型计算见表5,6.

根据流程计算结果,经过分级浓缩旋流器预脱水脱泥后,底流(叠筛入料)的浓度偏高,因此需要增加35 m3/h左右的稀释水,提高叠筛的分级效率。

表5 分级浓缩旋流器流程计算表

4) 设备选型。

根据数值量流程计算结果及煤泥水选型放大系数为1.25,进行选型:

GDMC1300/920A重介系统选型为FX500×3旋流器组1套+ZKJ1408-D5叠筛高频振动细筛1台;JQW1100/780重介系统选型为FX500×2旋流器组1套+ZKJ1208-D5叠筛高频振动细筛1台;系统中增加了分级浓缩旋流器,原两台精煤磁尾泵流量不存在较大的改变,扬程需要根据旋流器在厂房内的安装高度进一步计算确定。

2.2 方案二

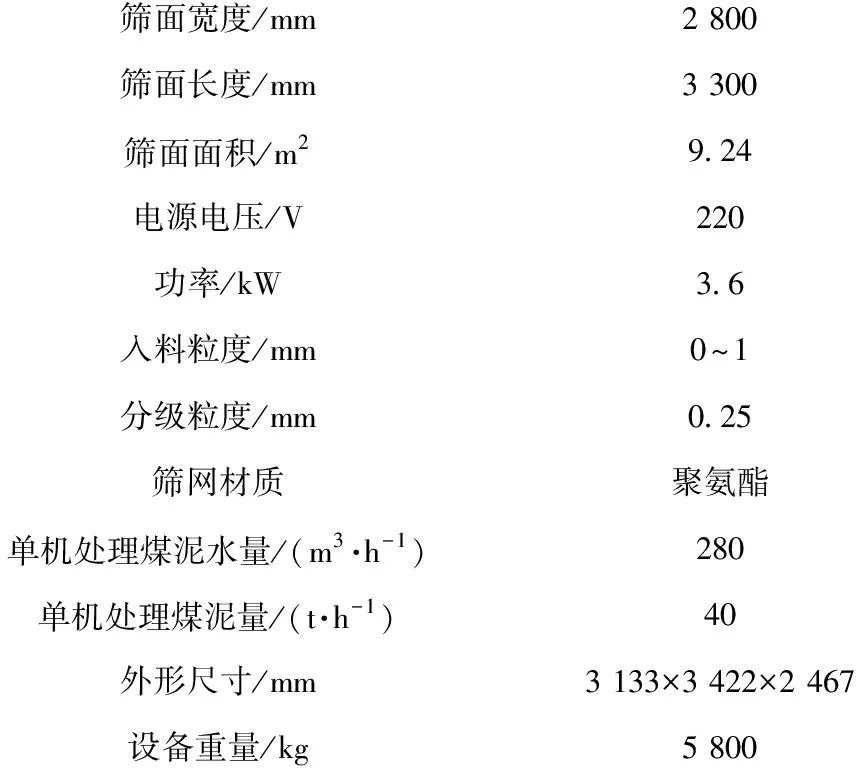

方案二采用DZSN系列三质体智能高频脱泥筛替换现有的截粗弧形筛,精磁尾水直接入筛,筛上物料入离心机,筛下物料入浮选机浮选。DZSN系列三质体智能高频脱泥筛技术参数见表7 ,两套重介质系统各使用2台,每套系统设计煤泥水通过量560 m3/h,高于生产实际的最大精煤泥水量500 m3/h.

表7 DZSN2833三质体智能高频脱泥筛技术特征表

3 方案对比

方案一优点:1) 单位容积处理能力大。2) 旋流器结构简单,无运转部件。缺点:1) 工艺系统结构复杂,增加煤泥水分级旋流器后,存在重复分级作业,与工艺设计原则相违背,相应的配件能耗等费用增加;且分级浓缩旋流器易出现工作不稳定、旋流器溢流有粗颗粒等弊端。2) 为了保证叠层筛脱水效果,需增大筛上冲水量约80 m3/h,会使浮选入料浓度降低至50~55 g/L,而矿浆浓度的高低对浮选效果有直接影响,矿浆浓度在60~80 g/L时,浮选抽出率指标最好[2-3]. 3) 安装分级旋流器,受厂房空间位置限制,改造难度大。4) 新增设备多,改造成本高。

方案二特点:1) 工艺布置简洁,工艺适应性强。三质体高频筛对入料浓度、压力无特别要求,对选煤厂洗选工艺的适应性较强。2) 脱泥脱水效果优异,为后续设备创造良好的入料条件,三质体智能高频脱泥筛脱泥效率可达80%以上,筛上物水分一般在30%,是下段离心机的最佳入料条件,同时,由于进入离心机的细粒量减少,也可以进一步地降低离心机产品水分。3) 分级粒度下限低,分级选择范围大,工艺适应性好。三质体智能高频脱泥筛分级粒度可到0.1 mm,在生产过程中,可根据产品灰分,选择0.25 mm、0.2 mm、0.15 mm、0.125 mm、0.1 mm分级,在满足产品灰分的基础上,尽量提高筛上物产率,提高精煤回收量。同时,也可以最大限度地减少浮选机压力,降低精煤回收成本。4) 改造工作量小。DZSN2833三质体智能高频脱泥筛自带机架及入料斗,机架底部为框架结构。改造时,根据现场测量数据,利用原入料管路、原筛上物溜槽、筛下水溜槽,改造工作量不大,微调筛上物溜槽、筛下水溜槽高度即可实现原入料管路与筛机入料箱对接。拆除原精煤泥弧形筛,安装新三质体智能高频脱泥筛,在不影响生产的情况下可完成改造工作。5) 设备可靠性高,日常维护量小,三质体智能高频脱泥筛采用了先进的三质体设计原理,筛框不动,振动器及振动轴微动,筛网正常振动,从原理上保证了设备的可靠性。筛机不需要轴承,也不需要润滑,日常不需要维修和维护,10个月左右更换一次筛网即可。

4 结 语

综上比较,三质体高频筛改造方案从生产效率、产出、产品指标、维护成本等多个方面优于分级旋流器+叠层高频筛系统方案,适合在老厂房空间狭小环境下改造安装,能够实现不停产改造。