马兰矿选煤厂洗选工艺系统优化改造

2021-03-01刘俊芳

刘俊芳

(山西西山煤电股份有限公司 马兰矿选煤厂, 山西 古交 030205)

马兰矿选煤厂隶属于山西焦煤西山煤电股份有限公司,1993年10月投产,属矿井型炼焦煤选煤厂,设计生产能力4.0 Mt/a,主要入洗马兰矿02#、2#及8#三层原煤,煤质为优质肥煤。原洗选工艺为小于50 mm的原煤经无压三产品旋流器,分选出精煤、中煤、矸石3种产品,精煤磁选机尾矿和精煤离心机离心液经煤泥池由泵打到弧形筛脱水,筛上物进入粗煤泥高频筛、离心机脱水后,成为粗精煤泥产品。弧形筛筛下水、粗煤泥高频筛筛下水、离心机离心液进入浮选入料池,经浮选机分选、快开压滤机脱水后成为细精煤泥产品。主要产品是十二级肥精煤,销往国内大型钢厂,副产品为优质动力煤,全部内销西山煤电集团兴能电厂。

马兰矿选煤厂入洗的3层肥煤可选性和煤质差别较大,02#煤顶板有0.15 m左右的铝土泥岩,8#煤煤层中含有一层炭质泥岩。这两种泥岩在水中极易泥化,产生大量的次生煤泥,不脱泥洗选导致生产过程问题不断,生产技术指标达不到规定要求,亟需优化工艺改善生产现状。

1 改造前洗选工艺系统存在的问题

1) 介耗高。原流程为不脱泥入洗,入洗原煤中-1.5 mm煤泥含量高达35%,洗选煤泥全部进入主洗及脱介系统,导致原煤介耗高达3.26 kg/t,远高于同类型选煤厂介耗。

2) 产品质量不稳定。该选煤厂无粗煤泥分选系统,现有粗精煤泥回收系统采用分级回收,弧形筛、高频筛脱泥降灰效果差,粗精煤泥灰分有时高达15%以上,使重选为其“背灰”,产品质量不稳定,精煤产率低[1].

3) 管理难度大。不脱泥三产品重介工艺使系统中煤泥循环量增多,导致洗水浓度偏高,煤泥水系统管理难度大,洗水净化困难,浮精灰分受细泥污染严重,灰分偏高,导致洗选效率降低,影响正常生产。

4) 生产效率低。为减少介耗,有效改善脱介效果,生产中洗选原煤处理量降低,导致主洗设备不能满负荷运行,生产时间延长,电耗增高,同时检修时间减少,生产效率低[2].

5) 功耗高。该厂现有6套3GDMC1000/700重介旋流器,对应6套合介泵及6条上料皮带,合介泵电机功率280 kW/台,功耗高;系统设备台数多,管理难度大。

6) 中、矸损失大。6台重介旋流器使用时间长,分选效果差,中煤带精在8%~15%,矸石带煤8%~10%,资源浪费严重,不符合优质高效选煤厂要求。

2 技术改造

2.1 洗选工艺

改造后工艺与原工艺的主要区别是选前脱泥。脱泥筛的筛上物进入重介旋流器分选。脱泥筛筛下物经煤泥分级旋流器分选后,底流进入粗煤泥分选机分选,分选的精煤和尾煤分别经过各自的电磁高频筛和离心机脱水后掺入各自产品,煤泥分级旋流器溢流、TBS精矿电磁振动高频筛筛下水和离心液进入浮选系统,浮选精矿经加压过滤机回收,浮选尾矿进入浓缩机后由压滤机回收。

2.2 改造方案

2.2.1 设置选前脱泥

为了有效解决煤泥在系统中循环造成的不利影响,增加3台脱泥筛进行选前脱泥,脱除的煤泥不进入介质系统,单独分选回收,减少耗介环节,脱泥后入主洗旋流器的煤泥量减少,减轻脱介筛和磁选机的压力,3台脱泥筛筛缝采用1.0 mm.

2.2.2 增加粗煤泥分选环节

采用TBS分选机、电磁高频筛、离心机等设备对粗煤泥进行分选。

增设粗煤泥分选环节,避开了原煤泥水存在的弊端。原粗精煤回收系统为增加处理量,弧形筛使用1.5 mm的筛孔,筛下水进入浮选系统,粗颗粒精煤泥量大,浮选精煤快开压滤机的处理能力又非常有限,导致浮选效率低,浮选尾煤灰分低。增加粗煤泥分选环节,粗煤泥不会进入浮选系统,进入快开压滤机的量变少,减少了压滤压力,浮选效果变好。

2.2.3 三产品旋流器改造

将原有6台1000/700型无压三产品旋流器,更换成3台1200/850型无压三产品旋流器,对配套的配电系统、耐磨管路等进行改造。选前脱泥后3台脱泥筛物料会进入旋流器分选,如果旋流器不变,6台小旋流器会存在分料不均现象[3],影响整个洗选系统。因此,同时对三产品旋流器进行改造。

2.2.4 工艺布置

技术改造在原有场地条件下进行,不打乱原有布局,该厂主洗系统为三套独立分选系统,改造时采用逐套拆除改造方案,改造不影响系统的正常生产。

3 改造效果

3.1 主要设备应用效果

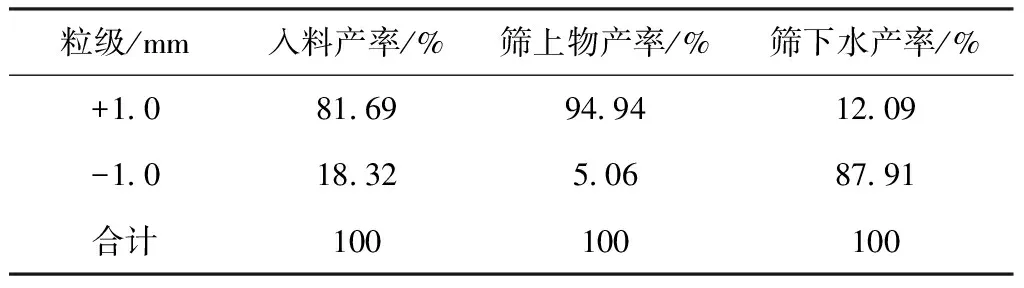

3.1.1 原煤脱泥筛脱泥效率

原煤脱泥筛采用3673型直线振动筛,筛面面积26.28 m2,筛孔1 mm,处理能力满足系统370 t/h的要求,故障率低,运转安全可靠,脱泥筛上增加3道喷水,喷水压力可调,脱泥效率达70%以上。脱泥筛筛分情况见表1.

表1 脱泥筛筛分表

脱泥效率计算:

ηs=(a-c)(b-a)100/a(b-c)(100-a)×100%

(1)

式中:

ηs—脱泥效率,有效数字取到小数点后第一位,%;

a—入料中小于1 mm的含量,%,取18.32;

b—筛下物中小于1 mm的含量,%,取87.91;

c—筛上物中小于1 mm的含量,%,取5.06.

计算可知,脱泥效率ηs=74.44%.

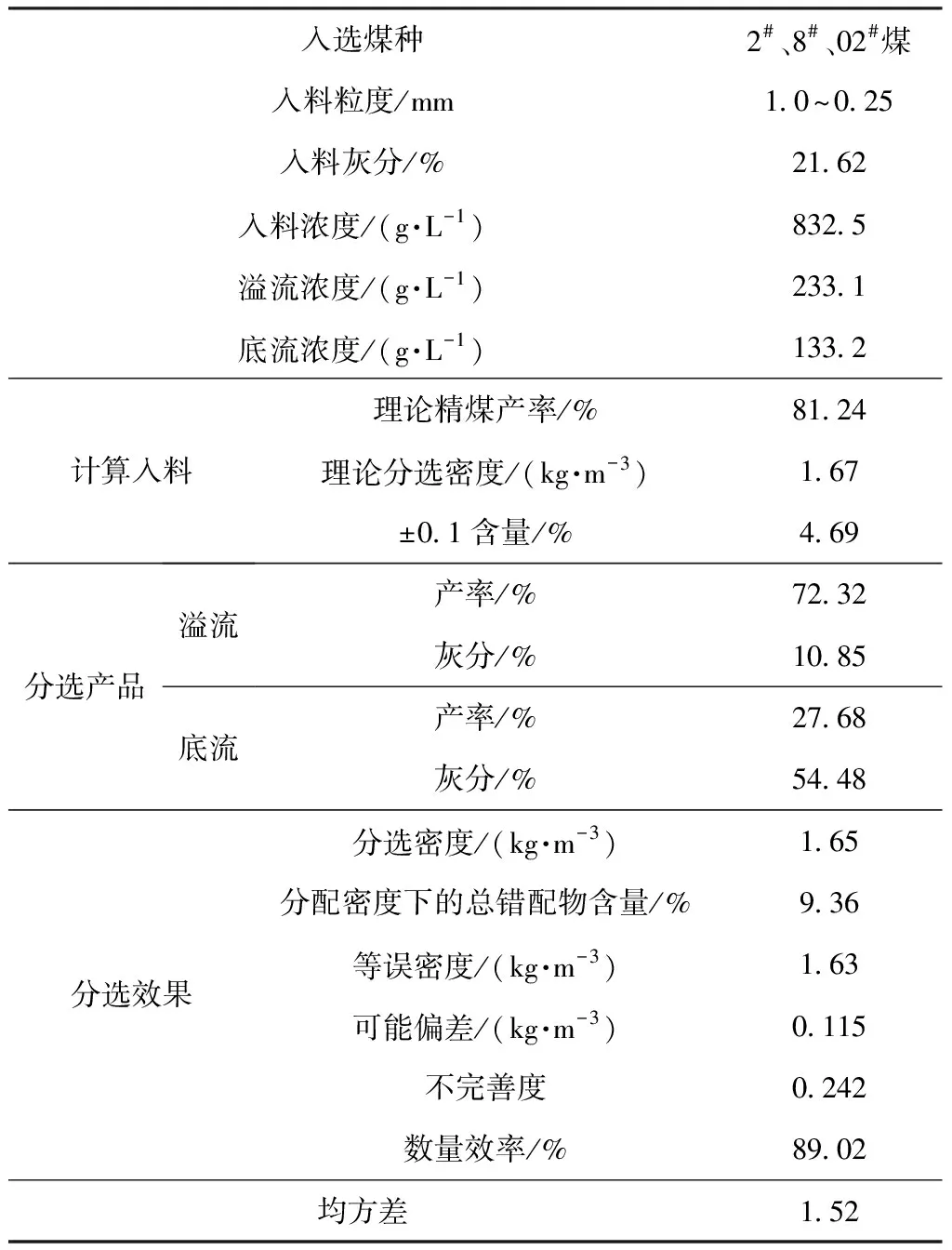

3.1.2 干扰床技术指标

粗煤泥TBS干扰床分选机选用沈阳科迪公司的 XGR-3600分选机,入料浓度400~500 g/L(45%~50%),处理粒度1~0.25 mm,Q≥100 t/h·台(干煤量)。2019年6月对干扰床(TBS)分选机进行了效果评定,结果见表2,TBS分选机洗选效率89.02%,可能偏差为0.115 kg/m3.

3.1.3 重介旋流器分选技术指标

重介旋流器选用海王WTMC1200/850三产品旋流器,2019年5月对三产品重介旋流器进行了效果评定,见表3. 旋流器数量效率为98.84%,一段可能偏差为0.025 kg/m3,二段可能偏差为0.035 kg/m3,工艺效果较好。

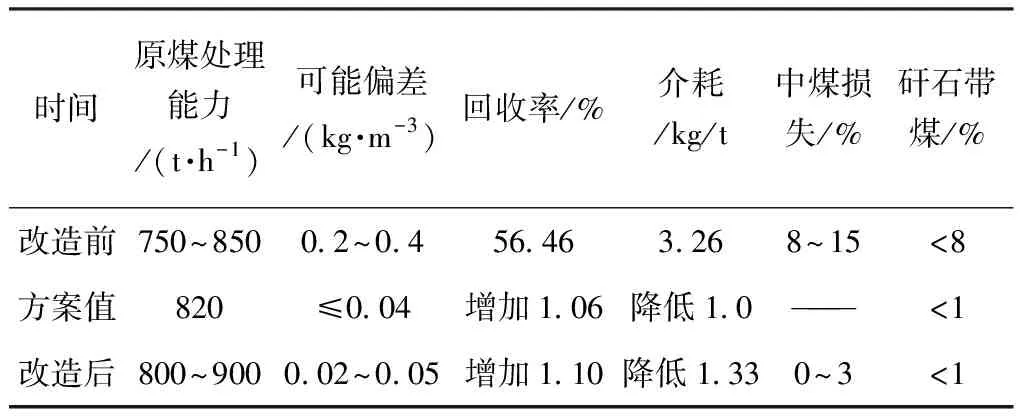

3.2 生产指标情况

马兰矿选煤厂于2017年10月—2018年7月完成了工艺系统优化改造,投产运行后取得了良好的效果,主要表现在产率、介耗、中损、矸石带煤指标上。介耗指标对比表见表4,技术指标对比见表5.

表2 TBS分选机单机试验评定表

从表4中可见,2016—2019年吨原煤介耗在逐年下降,2016年为没有技改前年平均介耗,2017年和2018年都有技术改造,2019年为技改完成后年平均介耗,技改完成后介耗降低了1.33 kg/t原煤,比预期效果好。

从表5可知,改造后处理量增加50 t/h,比改造方案值高,改造后可能偏差固定在相对较小的范围,处理精度高;改造后回收率提高了1.1个百分点,中、矸损失少,回收率高资源利用率高,达到了改造预期。

3.3 经济效益

3.3.1 收益增加部分

1) 多回收精煤。按入洗原煤280万t/年计算,精煤回收率增加了1.10%,精煤价格按照1 355元/t(含税)计算,精煤销售收入增加: 280×1.1%×1 355=4 173.4(万元)。

2) 按照2017年统计主洗系统年排矸石69.5万t、矸石带煤率8%,年损失煤5.56万t;改造后矸石带煤<1%,以中煤价约为252元/t(含税)为基础进行计算,多回收中煤量4.865万t,增加经济收益1 225.98万元。

3) 减少排矸费用。多回收中煤量×矸石治理单价(含运输和治理费用、按照生产成本指标填写)=4.865万t×7.2元/t=35.028万元。

表3 重介旋流器单机试验评定表

表4 介耗指标对比表

表5 技术指标对比表

4) 介质节约。介耗降低1.33 kg/t原煤,按照年生产原煤280万t,介质830元/t,年可节约介质费用309.092万元。

5) 改造后,0.5~0.25 mm部分物料直接回收,浮选量减少,节省了药剂耗量。年节约浮选药剂约320 t,按照药剂6 000元/t测算,年可节约资金192万元。

总计收益增加5 935.5万元。

3.3.2 收益减少部分

1) 电耗和配件费用增加。电耗增加,核算年增加电量为210.6万kWh,电价0.56元/kWh,增加电费117.94万元;相应配件费用年增加80万元。

2) 折旧费。按照项目土建费用折旧7年、设备及安装折旧15年,财务账面2018年计提折旧增加295万元。

3) 中煤销售额降低。技改后,中煤中带精煤量减少,中煤回收率降低,按照技改前中损10%,中煤回收率10%,技改后中损2%计算,中煤回收率降低了0.8%;中煤灰分变高,发热量由原来的17.56 MJ/kg,降到15.05 MJ/kg. 按照兴能电厂发热量不达标扣费的结算办法,每升降419 kJ/kg,奖罚10元/t, 因此技改前中煤按252元/t为基础进行计算,技改后按192元/t计算,销售收入减少2 110.08万元。

总计收益减少2 603.02万元。综合两项,最终合计年多收益3 332.48万元,经济效益可观。

4 结 论

泥化严重的煤进入选煤生产系统对洗选生产影响很大,马兰矿选煤厂进行选前脱泥+干扰床分选机回收粗精煤泥+三产品重介旋流器改造,减轻了细泥对分选的影响,降低了介耗、油耗,减轻了浮选系统压力,提高了压滤尾煤灰分,降低了中煤、矸石损失,提高了资源利用率,社会效益和经济效益可观。