铁路信号动态自动检测系统研究

2021-03-01杨吉许庆阳段贺辉刘晓亮

杨吉,许庆阳,段贺辉,刘晓亮

(1.中国铁道科学研究院集团有限公司 基础设施检测研究所,北京 100081;2.北京铁科英迈技术有限公司电务检测研究部,北京 100081)

0 引言

铁路信号基础设施系统复杂,关联因素多。为保障列车运行安全、提高作业效率,一般采用电务检测车对信号轨旁设备进行动态检测,为信号系统的安全评估和养护维修提供数据支持[1]。典型的电务检测车采用25T客车车体,配备通信、信号检测系统各1套,采用与客运车辆联挂或单机牵引的方式进行作业,具备在160 km/h的速度下双向检测能力[2]。

电务检测车装备的铁路信号检测系统(简称既有检测系统),用于动态条件下判别铁路信号轨旁设备的工作状态[3]。分析现有作业模式下典型的信号检测系统存在的问题,提出一种铁路信号动态自动检测系统(简称自动检测系统)。该系统车载端和地面端通过宽带无线网络保持准实时连接,并进行数据交互,同时提高车、地设备的可靠性,可完善监控和自校准能力,在准无人值守状态工作。

1 既有检测系统存在的问题

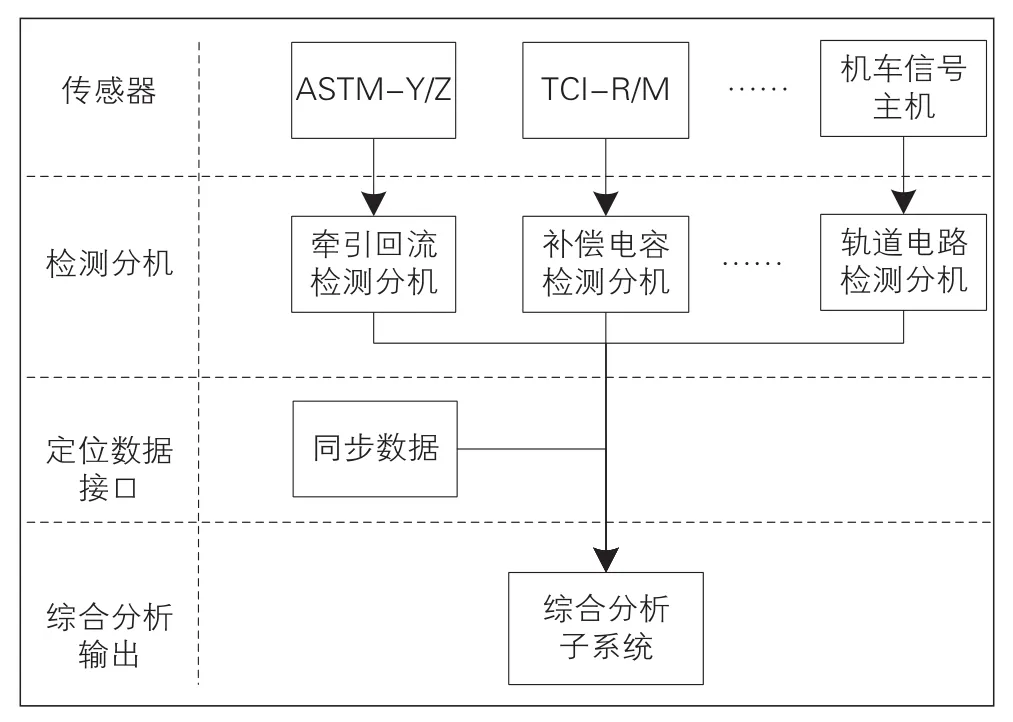

既有检测系统一般由轨道电路检测子系统、补偿电容检测子系统、牵引回流检测子系统、应答器检测子系统、环境视频检测子系统、综合分析子系统等组成,其系统结构见图1。各子系统检测分机通过传感器实时采集沿线各设备的状态数据,经信号调理和数据解析后,发送给综合分析子系统。综合分析子系统承担着数据归集、处理、存储,检测数据展示及分析,检测任务控制,系统异常事件报警以及系统维护等工作[4]。

图1 电务检测车既有检测系统结构

既有检测系统由检测人员随车操作,检测人员主要任务包括:根据检测计划对系统进行配置,对实时里程坐标进行校准,监控系统状态并处理系统异常,分析检测数据并在检测完成后出具报告。在现有作业模式下典型的信号检测系统存在以下问题:

(1)设备监控功能不完善,同时缺乏异常状态的自校正功能,一旦出现问题即需人工介入。

(2)综合分析子系统承担着系统维护、数据处理、状态监控等多种任务,结构复杂可靠性较低。系统一旦出现故障,检测数据就会丢失,导致漏检。

(3)检测人员的核心工作是分析检测数据,需具备一定的工作经验,但其主要精力却消耗在监控系统、校对坐标等非核心工作上,造成人力资源浪费。

(4)检测任务时间长,运行距离远,且相当一部分作业在夜间进行。部分检测人员每年出差时间超过200 d,且在列车振动、噪声环境中工作,人员较为疲惫。

2 自动检测系统总体结构

为了解决既有检测系统存在的问题,开展自动检测系统优化研究。自动检测系统由车载端和地面端2个部分组成,车载端仅保留数据采集等基本功能,其余任务则转移到地面端,具体优化内容包括:

(1)对各检测子系统进行改进,在工作原理保持不变的同时,引入完善的监控电路,增加关键参数采集及输出功能。

(2)以车载端自动检测主机替代原综合分析子系统,承担检测数据的归集、存储等任务。

(3)车载端增设综合监控设备,用于设备监控及状态判别。并预留分析设备接口,使系统具备执行常规检测任务的能力。

(4)在地面数据中心设置地面端服务器,承担检测任务控制,数据接收、处理、存储、展示及分析等任务,并为检测人员掌控作业进度、了解车载设备状态提供界面。

(5)车载端和地面端通过宽带无线网络保持连接,用于车地间检测、状态数据和控制命令的传输。

优化的自动检测系统结构见图2。

图2 自动检测系统整体结构

执行检测任务时,信号检测系统操作人员在地面端预先(或实时)配置检测任务,车载端通电后即启动并处于无人值守状态,在判断进入检测区间后自动启动检测,车载端通过宽带无线网络将检测数据回传至地面;地面服务器自动接收回传的数据并存储,根据检测计划安排人员执行数据分析任务并出具报告。

优化后,在保证检测数据分析及检测报告出具时效性的基础上,可简化系统结构,减少故障率和维护、维修工作量,以达到减少随车检测人员、减轻劳动强度、降低漏检率的目的。

3 自动检测系统设计关键问题

自动检测系统的车载端是信号自动检测系统的重点[5],尽可能减少人工介入,提高系统容错能力是车载端设计的关键,主要包括:无线通道选型、系统可靠性设计、定位数据校准等。

3.1 无线通道选型

在采用二进制文件存储时,典型的铁路信号检测系统每百公里有效数据量约15 MB(不包含环境视频数据),以机车牵引式电务检测车最高运行速度160 km/h计,每小时有效检测数据量约为24 MB。同一时间内,系统有效状态数据不大于检测数据量的10%。若以无线网络传输上述数据,所需上行持续带宽约为60 kb/s。

地面端至车载端的下行数据流包括:检测交路基础信息库、检测计划、数据传输控制信息以及心跳信号。前两者为突发性传输且仅存在检测任务开始时;后两者数据流所需带宽较小,根据实际检测情况,所需持续带宽小于1 kb/s。

目前,可使用的无线通道包括铁路沿线覆盖的GSM-R专网以及公用4G宽带无线网络。GSM-R专网最大优势在于线路信号覆盖情况较好,但由于属于2G制式,传输速率较低;再加上相当数量的线路不具备GSM-R专网传输条件,故该通道难以满足需要。公用4G宽带无线网络传输速率远大于实际需求,且覆盖的范围完全满足需要,虽因车辆运行导致小区切换引起暂时性的通信中断,但时间延迟依旧能满足准实时检测的需要[6]。同时,第4代移动通信技术的应用已逐步进入轨道交通通信领域,部分线路已采用了基于TD-LTE的无线宽带移动通信系统[7]。根据检测数据,其上下行数据吞吐量约为15 Mb/s。待新一代铁路通信系统全面推广后,只需更换相应通信模块即可实现数据通道的转换。

3.2 系统可靠性设计

系统可靠性涵盖范围较广,最为关注的是系统的可用性和可维护性,在自动检测系统设计中采取的基本原则是:在系统可维护性良好的前提条件下,提高检测系统的可用性。在设计过程中采取了以下措施:

(1)提高硬件平台可靠性。现有信号检测系统多采用工控机运行视窗操作系统为平台。在持续振动、电磁环境复杂、散热不稳定、电源纹波较大的车载环境下,处于人工实时监控中其可靠性尚可满足需要,但无法适应无人值守式作业。自动检测系统车载端采用嵌入式系统为平台,增加完善的看门狗电路,同时改善屏蔽、电源、散热等运行条件,提高系统可靠性。

(2)少数关键系统采用冗余设计。全面采用冗余设计固然有利于提高系统可用性,但会导致可维护性恶化,与降低人力成本、减轻劳动强度的初衷相违背。故仅在车载端自动检测主机、车地通信、电源设备采用双系统热备冗余,并在现有定位数据通道的基础上,引入车载TAX箱数据通道作为备份[8]。

(3)各子系统增加关键参数监控。监控的关键参数包括:车地通信中断、车内关联设备心跳信号丢失、检测数据异常波动、设备温度、UPS外电源中断、电源电压波动、定位误差过大等。

(4)地面端及车载端报警。由于车辆自身的摘挂、油水作业、运行过程需要人工介入,同时出于安全考虑保留少量人员也有利于处理一些极端状况。故在车内设置综合监测主机,在各子系统关键参数除传输给地面系统外,还传输给车载报警终端,在关键参数大于报警门限后提示车载人员介入处理。

3.3 定位数据校准

自动检测系统通过定位数据接口获得的定位数据包括:车辆的实时速度、经纬度等。自动检测系统主要通过对车辆实时速度进行积分运算,推导检测数据对应的绝对里程,因此累积误差是导致系统定位偏差的主要原因;其次,检测车在站内线路走行路径不确定,当检测车经侧线运行时,系统推算出的距离与线路的绝对里程不对应;最后,定位系统自身的数据误差及偶发的错误也是导致定位偏差的原因之一。为了对定位系统输出结果进行校核并修正系统累积误差,提高系统容错能力,需对系统推算位置进行校正。

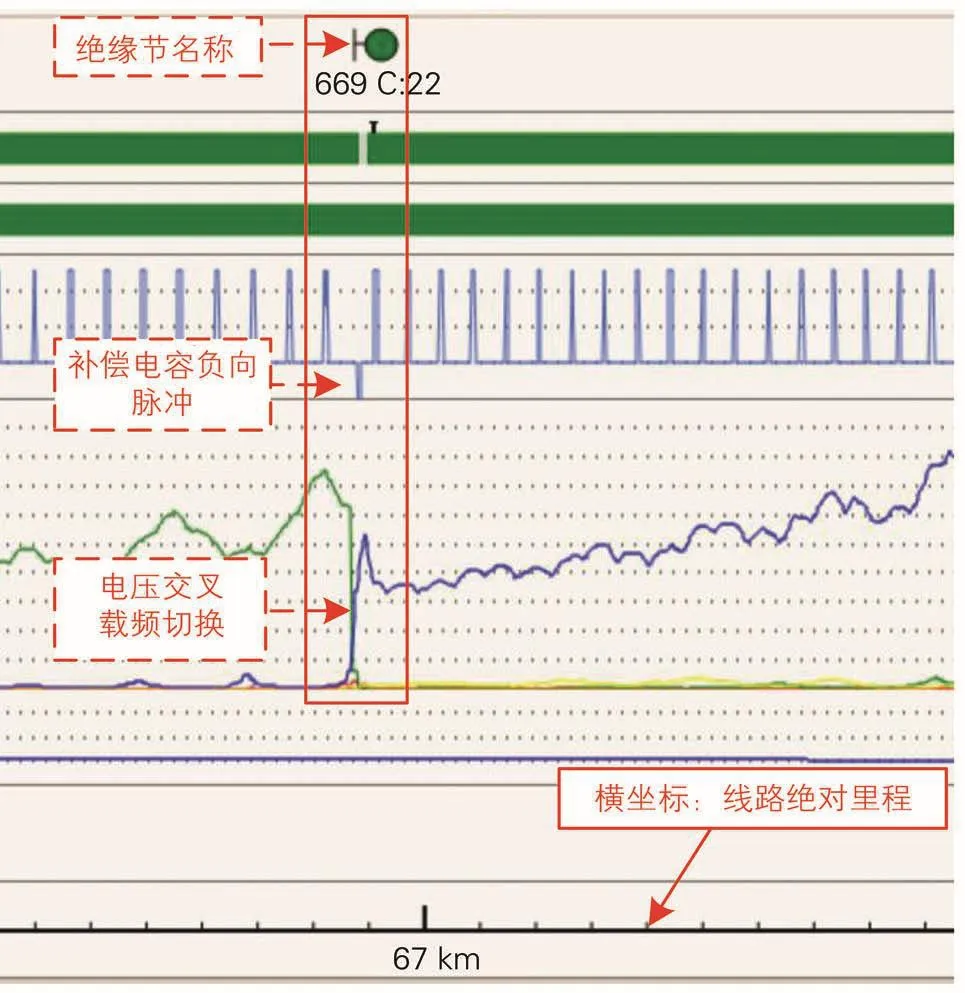

绝缘节是由绝缘材料或电气谐振原理构成的用于分隔两段相邻的轨道电路的设备,典型间隔约1 km,作用是阻隔邻近区段载频信号侵入本区段。反映在轨道电路检测数据上,绝缘节中点附近当前区段载频电压信号与下一区段载频电压信号形成交叉,同时会发生载频切换,补偿电容检测系统也会输出负向脉冲,典型绝缘节处检测数据示例见图3。

图3 典型绝缘节处检测数据示例

由于绝缘节的绝对位置已知,实现绝缘节的自动识别,即可获得当前位置的偏差值[9]。

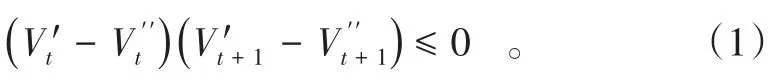

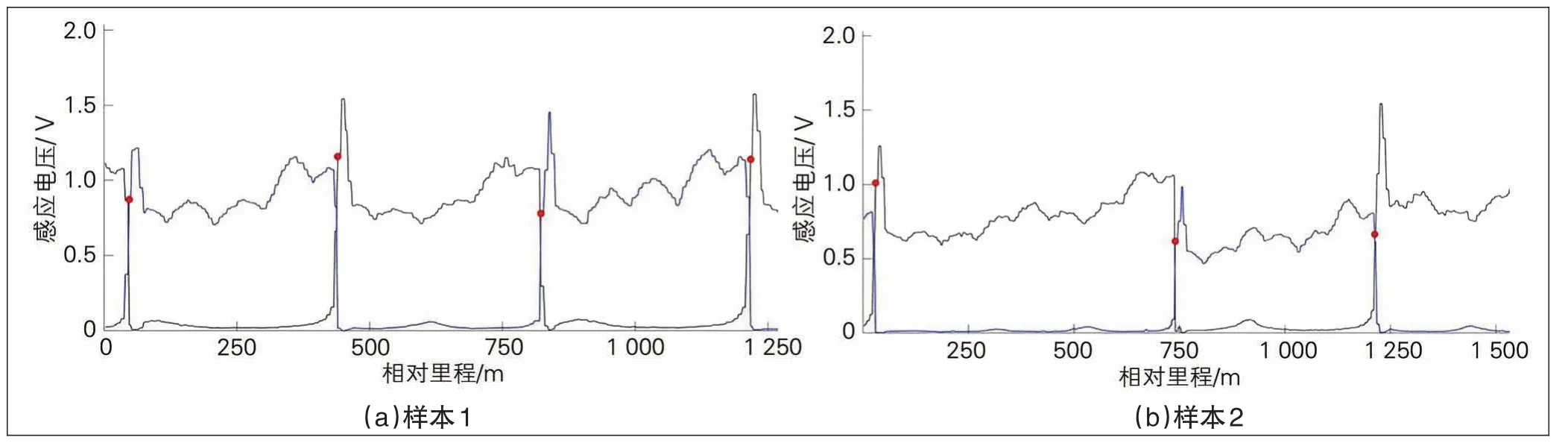

考虑到提高识别速度,减少占用的系统资源,经对比试验拟采用以下算法实现绝缘节的自动识别。设t时刻轨道电路载频电压为V′t、下一区段载频电压为在下一检测周期(即t+1时刻)2种载频电压分别则在该交叉点处电压关系为:

利用式(1)判断2种载频电压的交叉点,若该位置处同时出现载频切换或补偿电容检测数据负向脉冲,则判断该位置对应地面绝缘节设备。利用实际检测数据对该算法进行校核,地面仿真中识别的绝缘节见图4。

图4 仿真中识别的绝缘节

在检测到绝缘节后,若列车的绝对里程(最佳估计值)已知,由于绝缘节是沿线路顺序分布的,根据数据库即可获得该绝缘节的名称、绝对里程、经纬度信息等基础信息。若此时绝对里程未知(如因车载主机复位导致数据丢失),则根据检测计划(及复位前的断点信息)搜索本次交路基础信息数据库,并依次计算起始作业起始位置(或复位里程断点)之后第i个绝缘节的经纬度与t时刻列车所处经纬度的距离值si。若si小于预设阈值时,即可判断t时刻途经绝缘节为i,并通过数据库获取其基础里程。

设t时刻系统里程坐标为Kt,t+1时刻系统里程坐标为Kt+1,通过数据库取得的当前绝缘节绝对里程为Ki,则系统里程修正值C可由式(2)获得:

若C的绝对值大于预设阈值,则判断定位误差过大,报警通知地面人员或随车工程师介入,若小于预设阈值则利用C修正当前绝对里程。

4 车载端系统设计

4.1 车载端结构

自动检测系统车载端设备保留5个既有检测项目,每个检测项目对应1台检测分机。各检测分机工作原理与现有检测系统保持一致,各前端电源、传感器及信号调理电路维持现状不变;后端数据处理平台统一更换为以i.MX6处理器为核心开发的模块化计算机,操作系统为裁剪后的Linux,采用命令行式交互界面以满足系统维护的需要;引入分机关键参数采集电路,用于分机运行状态监测;同时将各子系统A/D采集板卡统型为2款,以解决既有系统部件型号繁杂,导致备件采购及设备维修带来的各种不便,各检测分机功能结构见图5。

图5 检测分机硬件结构

自动检测系统车载端结构见图6。

图6 自动检测系统车载端结构

车载端自动检测主机同样采用上述的i.MX6模块化计算机,各检测分机、车地通信主机通过局域网与自动检测主机保持数据交换,定位系统主用及备用数据接口则以串行接口与主机直连。车载端自动检测主机以工控机+Windows操作系统为平台,接收各子系统监测信息,为随车工程师提供报警显示界面。同时,设立1台备用数据分析机并接入局域网,平时该子系统保持关机状态,在必要时直接接收来自检测主机的检测数据供检测人员实时分析,以使得自动检测系统具备在必要情况下执行现有人工随车作业模式的能力。

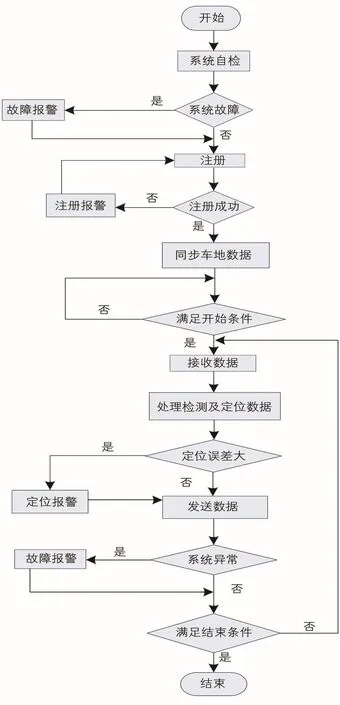

4.2 车载端工作流程

自动检测系统车载端主要作业流程见图7。

图7 自动检测系统车载端主要作业流程

随车工程师开启车载电源,设备上电后,车载端自动检测主机及各检测分机进行自检,并将状态信息发送至监测主机。随后通过无线终端向地面中心请求注册,若注册失败则通过监测主机进行报警,请求车载工程师介入;若注册成功,则在车地间同步时间、检测计划、交路数据等信息。随后系统进入待检测状态,通过定位数据或时间点判明满足检测条件后,主机向各检测分机下达执行命令,并实时接收检测数据及状态信息,处理后组包通过通信终端向地面传输。

监测主机实时接收由车载主机传输的系统连接、运行环境、定位误差等关键信息,大于预定阈值时报警通知随车工程师介入。待检测计划结束后(以里程或时间点判明标准),系统结束检测,待检测数据传输完毕后关闭系统,等待车辆断电;若由于某种原因系统断电前无法完成数据传输,则通知随车工程师拷贝缺失数据上传至地面中心。

5 结束语

智能化、自动化是铁路动态检测系统的发展方向,作为电务检测另一个子专业,通信动态检测系统部分项目已实现了自动化检测,全面的自动化作业研究也已展开,并取得了一些成果[10]。基于无线网络的铁路信号动态自动检测系统,在无需对电务检测车平台进行大规模改造的基础上,实现了准无人值守式信号检测,降低了检测人员的工作强度,提高了作业效率。