天线一体化馈源杯体电弧增材制造探讨 ①

2021-03-01费新卓

李 静,程 宝,李 静,费新卓

(1.中国空间技术研究院西安分院,西安 710000;2.西安铂力特增材技术股份有限公司,西安 710000)

0 引言

大型收发共用天线广泛应用于航天载荷中,为解决无源互调问题,馈源安装板与天线辐射杯采用了一体化集成设计。某天线单个杯体和安装板尺寸为 270 mm×630 mm×730 mm,7个组阵后轮廓为270 mm×1 800 mm×1 900 mm,这种超宽超厚的材料需单独定制,制料周期长且材料成本昂贵。在零件加工过程中一旦出现孔洞、裂纹等材料缺陷,或出现加工超差、过切等不可修复问题,都将直接导致零件报废。因此在制造此类零件时制造风险、成本风险都非常大。

电弧增材制造(wrie arc additive manufacturing,WAAM)是以电弧为热源,采用逐层堆焊的方式快速成型致密度高、力学性能好的金属复杂构件,其成形效率高、原材料利用率高、成本低,具有开放的成形环境,适用于大尺寸复杂构件快速成形[1-2]。该技术在大型整体结构制造中优势突出,尤其在大型飞机、航天飞行器等大结构零件制造中应用前景广阔[3-5]。电弧增材是一种开放的柔性加工方式,可解决超大零件材料制备受限问题。此外WAAM在一定程度上有产品修复的可行性,可降低因材料、加工等缺陷而造成报废的风险。

文章通过电弧增材成型单个馈源杯体的工艺试验,摸索WAAM在解决航天超大零件成型的可行性,为后期超大一体化馈源杯体的制造提供制造经验。

1 工艺试验件及技术途径

1.1 工艺试验件

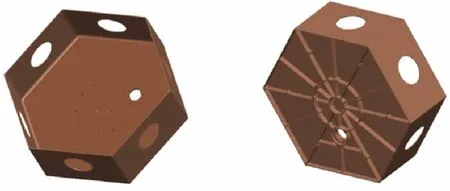

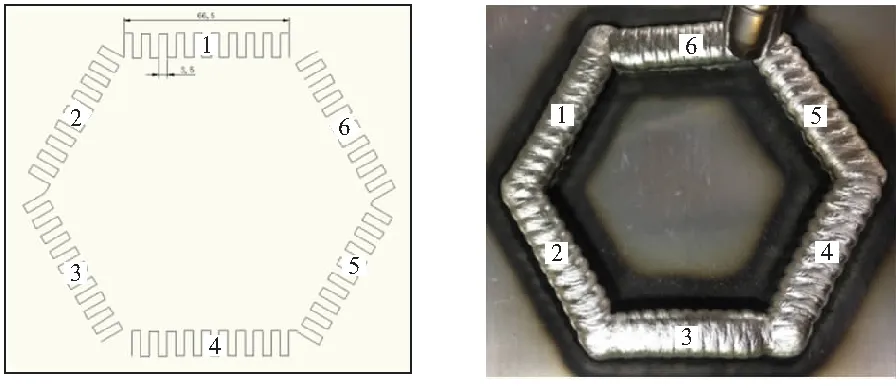

天线馈源杯体试验件材料要求为铝合金,材料最小抗拉强度要求大于200 MPa。试验件外形轮廓为270 mm×630 mm×730 mm,六边形杯体高242 mm,壁厚3±0.2 mm,中间腹板底厚2 mm,腹板上重要安装面平面度0.02 mm,表面粗糙度Ra1.6,零件结构如图1所示。

(a)馈源杯体正面 (b) 馈源杯体背面

1.2 技术途径

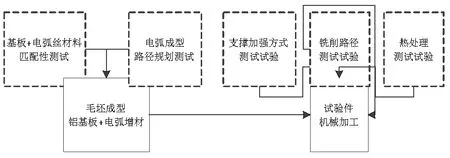

从材料成本、加工周期及材料利用率等方面考虑,此次工艺试验采用在铝合金板料上WAAM单个杯体后,再通过机械加工成型零件的技术途径。为确保试验件一次成功,各关键重要环节都是先开展试验测试,通过试验测试解决技术问题,并总结相关工艺参数后,再对工艺试件加工。试验件加工过程中根据监测的状态,适用性的微调工艺参数。技术流程如图2所示。

图2 技术途径

2 电弧成型过程

2.1 生产前准备

2.1.1 电弧材料与基板材料

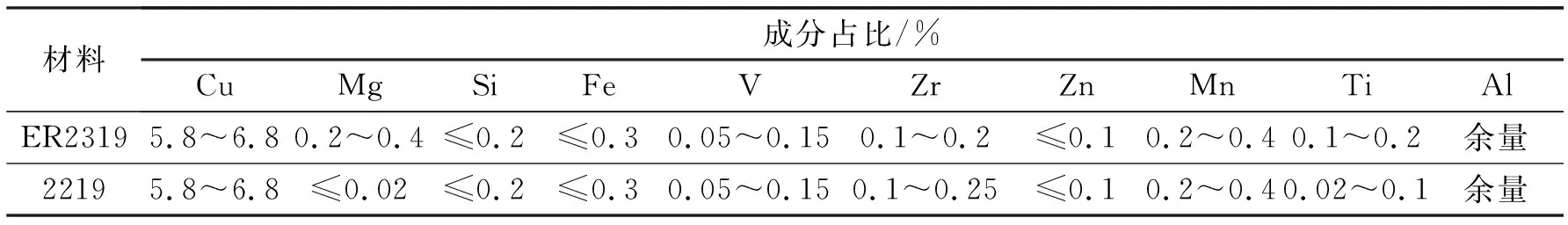

电弧材料决定了熔覆层的性能。如果电弧材料与基板的熔点、比重、热胀系数、导热系数差异较大,界面润湿性不好,熔覆层与基板结合处可能出现缺陷,如气孔、裂纹、未熔合等[6]。按西安铂力特公司多年的测试及加工试验,本次成形用电弧丝材料为ER2319铝合金焊丝,基板材料为2219铝合金锻件,这两种材料的物理匹配性非常好,可有效的减少熔合过程中的缺陷,两种材料的化学成分如表1所列。成形过程中采用99.99%Ar气作为保护气体,气体流量为15 L/min。

表1 化学成份

2.1.2 成形路径规划

电弧成型路径直接影响成型质量和成型精度,合理的路径可获得更高精度,把自适应路径间距和复合式填充路径结合起来,更能满足实际生产需要[7]。本次研究先通过设计不同的成形路径,试制单个杯体缩比结构,并对其成形质量进行对比分析,最终制定出合适的零件成形路径。

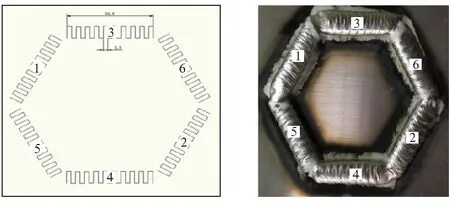

1)分区域连续短直线成形路径如图3所示:图3(a)所示为分区成形的沉积路径,沉积顺序为①→②→③→④→⑤→⑥,即采用斜边对称的方式进行成形。其成形结果如图3(b)所示,其优点是算法简单且填充比高,且对称方向受力均匀。缺点是各区域衔接处易堆积,且相邻区域的搭接存在未搭上,在搭接区域成形质量较差。

(a)沉积路径 (b)沉积实物图

2)分区成形路径如图4所示:图4(a)所示为分区成形的沉积路径,沉积顺序为①→②→③→④→⑤→⑥,其中①、②和③为连续成形,④、⑤和⑥为连续成形。其成形结果如图4(b)所示。可以看出连续成形的区域质量较好,但①和⑥、③和④搭接处仍没有完全搭接上,成形质量较差。

(a)沉积路径 (b)沉积实物图

3)轮廓成形路径如图5所示:图5(a)所示为轮廓成形的沉积路径,沉积顺序由外而内为①→②→③。其成形结果如图5(b)所示。这种成形优点一是减少了空行程效率较高,二是没有搭接区域避免了搭接不上的问题。从沉积实物图可以看出,其成形质量较好,但在沉积过程中发现温度过高,导致有塌陷出现。后期可在沉积过程中通过严格控层间温度避免塌陷。

(a)沉积路径 (b)沉积实物图

通过以上成形路径的比对测试,对于六边形结构的杯体采用轮廓成形路径会好于其它的成形路径。试验件采用了轮廓成形路径,并将起弧点、熄弧点设置到零件轮廓之外。同时使相邻层(第n层与第n+1层为相邻层,n≥1)的成形路径相反,以此来减少塌陷缺陷,成形路径如图6所示。

(a)第n层 (b)第n+1层

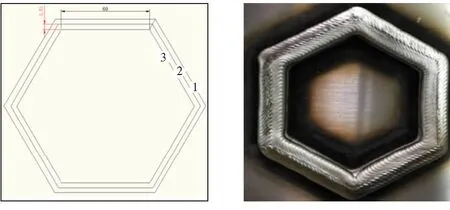

2.2 过程问题及解决

生产前对杯体进行了缩比结构设计及测试,并制定出试验件的成形路径。因实际产品要远大于缩比结构,缩比结构测试过程不能完全模拟出产品的实际热力分布,因而在生产初期就出现了因热力原因导致的开裂。开裂出现在基板与电弧成型接合面的六边拐角处,如图7所示。

图7 零件失效图

经过分析,认为造成零件失效的原因主要有以下几个方面:

1)基材2219经过固溶+时效处理后强度高,沉积态的ER2319强度低。在沉积过程中两者变形不同步,同时基板结构刚度也远远大于沉积层,因而在收缩应力下结合处被拉裂。

2)起弧端、熄弧端引到零件外部,采用轮廓成形路径避免了起、熄弧点的缺陷,却导致了焊缝应力过大。

3)大尺寸薄壁结构在沉积过程中应力不断叠加,当收缩应力累积大于结合处强度时,结合点便会发生开裂。

4)正六边形拐角处未做圆弧过渡处理,导致此处产生应力集中,累积应力超过结合处强度,因而在此处开裂。

综上所述,开裂主要是杯体强度不足、结合处应力过大而产生,因而针对提高强度降低应力采用了如下措施:

1)增大零件前几层的沉积宽度,提高零件与基材结合处的刚度。

2)馈源杯体拐角处进行圆弧过渡处理,有利于减少应力集中。

3)减少零件成形时的起、熄弧点,避免搭接缺陷,减少应力集中。

4)研究表面基板预热有助于形成良好的堆焊层,当起弧处温度达100 ℃时可形成均匀的鱼鳞纹[8]。本次采用了在基材非零件打印区域沉积试样块,达到对基材进行预热的目的。

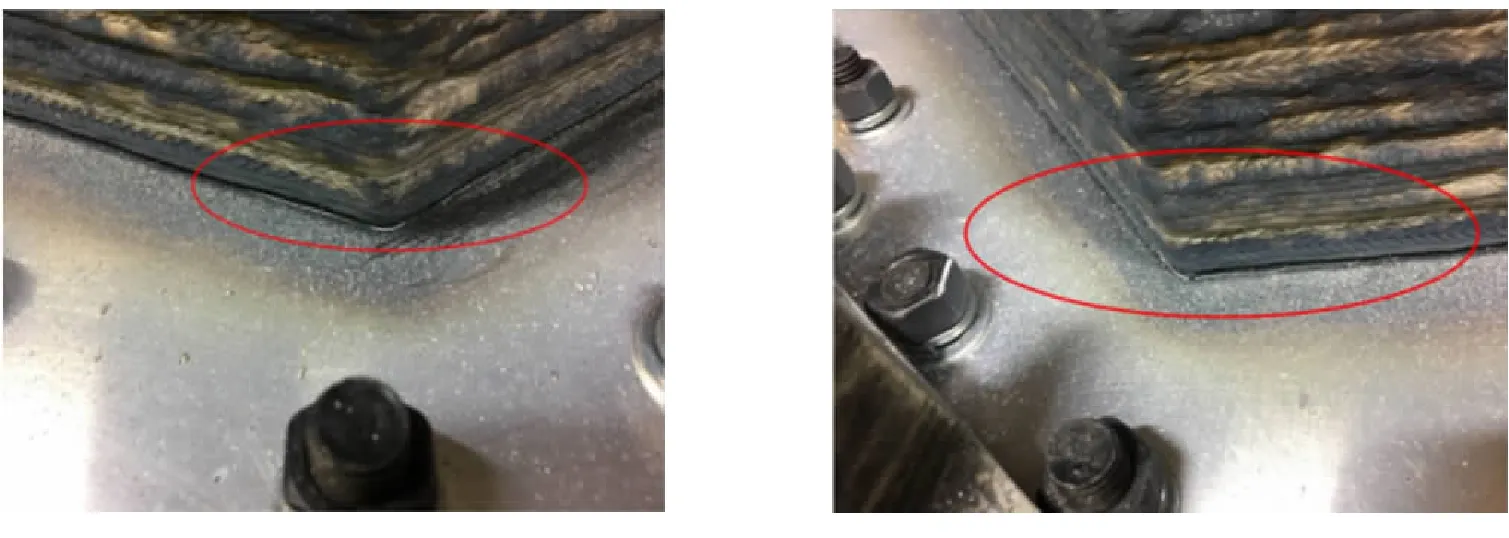

根据提出的解决方法重新规划了零件成形路径,如图8所示。成形过程中,起、熄弧点置于零件外侧,且每一层路径方向进行轮换,减少应力集中。

图8 试验件成形路径2

根据新的路径规划再次进行了缩比件成形测试,测试结果显示焊缝铺展及搭接良好,无肉眼可见缺陷。故可以进行零件的成形,成形过程中干伸长保持在10~15 mm,层间温度控制在100 ℃以下,单道偏移量为3 mm,总沉积90层,高度达到250 mm,平均层高为2.78 mm。零件成形过程如图9所示。

图9 试验件成形过程照片

2.3 成型后热处理

试验件成形后的热应力较大,不利于后期控制机械加工变形。通过固溶+时效可提高堆积金属的抗拉强度[9],也可以消除热应力。根据试验本次采用如下热处理参数:1)固溶:采用535±3 ℃保温1 h,水淬工艺参数;2)时效:采用175±3 ℃保温18 h工艺参数。

3 机械加工过程

馈源杯体结构刚度较弱,电弧增材成形又引入了较大的热应力,因而在机械加工过程中需要特别解决如下问题:

1)热应力消除:底板基材与电弧增材相接部分热应力较为集中,容易发生加工变形。

2)弱刚度薄壁变形控制:试验杯体壁厚3 mm,高度240 mm且无加强筋,属于典型的弱刚度结构,加工过程中由于刚度弱易导致侧壁颤动发生让刀或过切。

3.1 机械加工生产流程

根据毛坯成型特点,在工艺流程设计中特别增加了毛坯探伤、毛坯强度检测、先行测试件试加工、多次时效去应力等环节,机械加工工艺流程如图10所示。

图10 工艺流程图

3.2 材料超声波探伤

电弧增材过程中有可能出现材料缺陷,超声波探伤可检测出气孔、裂纹等缺陷[10],这对提前发现材料缺陷有帮助,通过超声波探伤初步判断产品无直径大于φ2 mm的气孔及裂纹。

3.3 材料力学性能测试

试验件毛坯由2219基材、ER2319电弧增材两部分材料组成,各部分的力学性能不同,在加工前先从产品上取部分样件进行了力学测试。样件分3种,分别为基材2219板料、电弧成型的沉积层ER2319、基材与沉积层接合面,样件测试结论如表2所列。力学样件显示,在基材与沉积层的结合处抗拉强度最低,基材的抗拉强度最高。

表2 力学测试结果

3.4 先行测试件加工

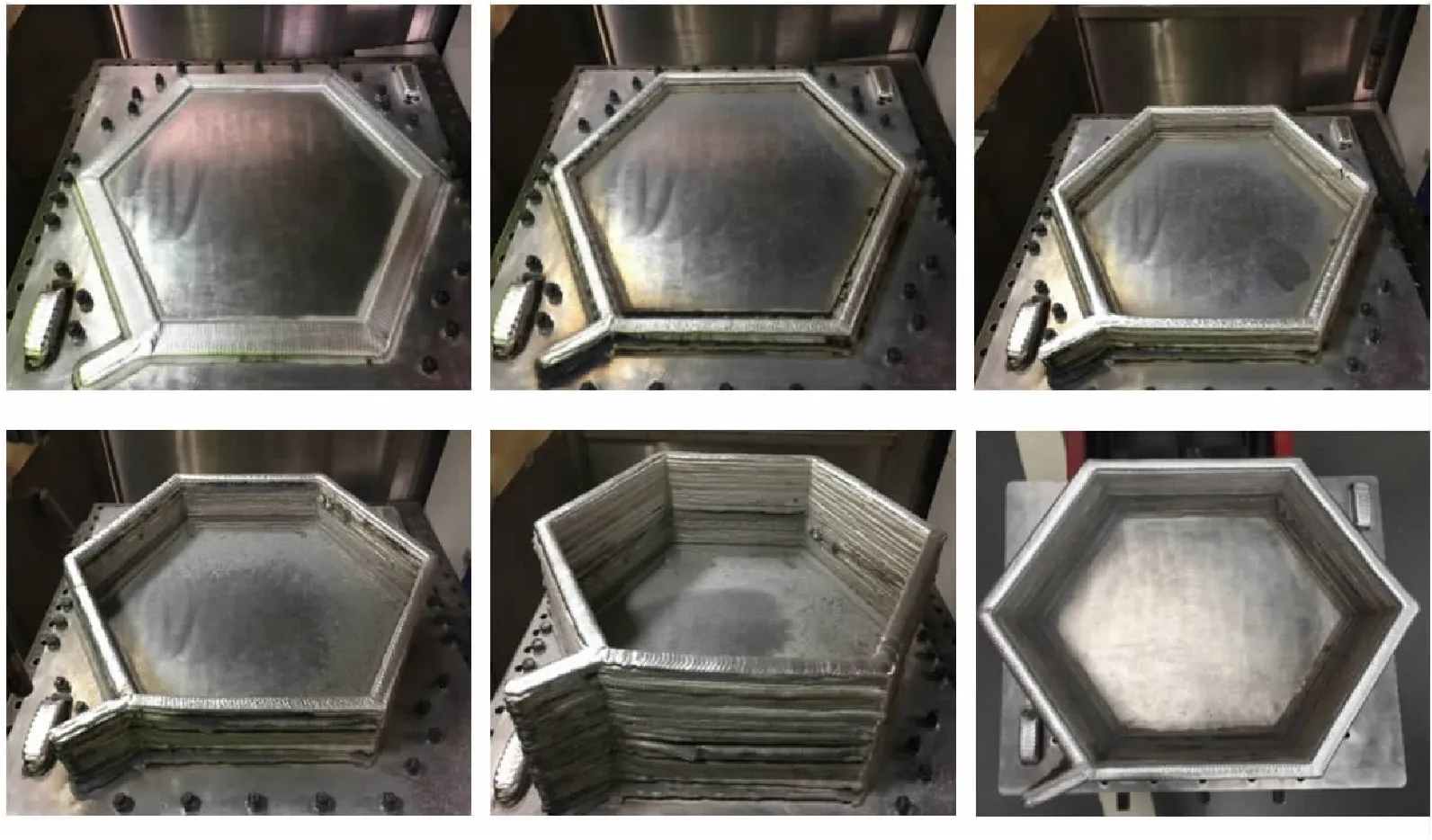

先行测试件主要是摸索薄壁加工变形控制,选用了性能最接近的2系铝合金。杯体壁厚3 mm,高242 mm,在铣削时会因刚度弱而产生颤动。采用石蜡辅助加固方式可以提高薄壁件的刚度,减少工件在加固过程中的受力变形,从而提高工件加工精度[11]。先行测试件按先内后外、分多步留量铣削并时效处理、辅助石蜡支撑的加工方式,初步确定了加工流程、刀具参数、铣削参数等,有效的控制了薄壁变形问题。先行件测试件加工过程照片如图11所示。

图11 测试件加工过程照片

3.5 机械加工问题及解决

按先行测试件的加工流程及加工参数,对工艺试验件进行了机械加工。由于测试件与产品材料和尺寸不同,试验件在半精加工时出现了质量问题,主要是杯体顶部颤刀明显导致表面粗糙度差,尺寸控制较难等问题。改进措施为:

1)杯体顶部颤刀是因为顶部石蜡填充不实降低了刚度,改进采用了底部石蜡填充,靠近顶部用工业橡皮泥填充,改进后解决颤刀问题。

2)尺寸控制较难主要是受结构影响,由于杯体壁薄刚度弱,再加上之前热处理不到位导致热应力和加工应力释放不够。通过增加热处理次数,优化铣削参数解决了尺寸精度问题。

对试验件的主要尺寸及形位公差进行了检验,除杯体壁厚3±0.2 mm实测为2.7~3.2 mm超差0.1 mm外,其余尺寸均达到图纸要求。产品实物如图12所示。

(a)产品实物正面 (b)产品实物背面

对零件表面进行了外观检验,发现基材与沉积层结合处有微小孔隙缺陷,如图13所示。分析为基材加热用的沉积样块在打印区域不是均匀分布,较远的打印区域温差较大,导致结合面有微缺陷。此问题可通过安装加热设备提高基材温度均匀性,降低温差来解决。此方法已在后期试件中得以验证。

图13 微小孔隙

4 结论

本文通过WAAM制造一体化馈源杯体缩比件的试验,研究了该零件的成形工艺,并给出了制造该类大型零件时的成形路径选择、热处理条件、机械加工工艺等,对超大薄壁类金属结构件的WAAM制造有一定的指导意义。本次研究结论如下:

1)采用连续短直线成形路径,且将起、熄点置于零件外侧,可减小应力集中。

2)基材的预热,有助于形成良好的堆焊层。

3)固溶+时效可提高堆积金属的抗拉强度,也可以消除热应力。

4)采用石蜡+工业橡皮泥辅助加固方式可以提高薄壁件的刚度,解决颤刀问题。