GYX 新型复合添加剂在消失模水基涂料上的应用研究

2021-03-01冯浩

冯 浩

(山西冠亚新材料科技有限公司,山西 太原 030054)

在铸造生产中消失模铸造技术具有适用范围广、铸件尺寸形状精准、表面光洁、生产成本较低和清洁生产绿色环保等特点,越来越得到铸造企业的关注与投入。我国消失摸企业不断增多,产能扩大,年产铸件递增,但也时有因铸件产品质量不合格被退货的现象发生。原因是多方面的,但由于造型材料及涂料而造成的铸件质量问题占有很大比例。涂料在消失模铸造中起着非常重要的作用,消失模涂料是消失模铸造获得表面光洁的优质铸件必不可少的辅助材料。如果涂料的性能、配制和干燥出现问题,就会使铸件产生质量不稳定、废品率上升等现象。

消失模涂料一般由耐火骨料、黏结剂、载体、悬浮剂及其他添加剂组成,各种组分被均匀混合在一起制成粉状或膏状,在涂挂和浇注过程中发挥综合作用。消失模涂料的性能直接影响着消失模铸造工艺的成功与否。消失模涂料目前还没有统一的标准,所以,不同厂家生产的涂料性能就存在很大的差异,而且铸件的材质对消失模涂料的要求不一样。目前市场上所用消失模涂料配方中添加剂种类较多,搭配较复杂,企业在使用过程中质量控制难度较大,宜出错,一旦配比不合适就会造成铸件质量问题,使废品率上升,成本偏高,限制了消失模铸造的推广和发展。

针对上述问题开发研制了一种新型消失模铸造涂料添加剂-GYX 新型复合添加剂,这种添加剂能够一剂取代传统的配方中的消泡剂、白乳胶、悬浮剂、流平剂、黏结剂和防腐剂等各种添加剂。操作简单方便,而且大大改善和消除了因使用这些各种添加剂所带来的涂料发气量大、涂挂性差、流平性差和透气性差而引起的铸件气孔粘砂积碳等铸造缺陷,得到表面光滑、合格的铸件,同时降低成本,提高生产效率。

1 常见消失模涂料添加剂存在问题

1.1 国内消失模涂料常用添加剂

目前消失模涂料常用添加剂有黏结剂、润湿剂、消泡剂、防腐剂等。黏结剂种类有白乳胶、硅溶胶、聚醋酸乙烯液、水溶性树脂等;润湿剂有OP-10(聚氧乙烯烷基醇醚)、吐温T-80 等;消泡剂有正丁醇、正戊醇、正辛醇;防腐剂有甲醛和苯酚液等。

1.2 各种黏结剂作用及特点

白乳胶的作用是提高涂层强度,但涂刷性不好,滞而不滑,需搭配其他材料相组合才能满足涂刷性,但与某些物料混合时涂刷性能会严重恶化,与高温金属液接触时其发气量大,且挥发出有害气体影响操作者的健康,市场上的白乳胶,性能质量差异很大,黏度指标差异从1 pa·s~10 pa·s 难以保证涂料有稳定的性能。

硅溶胶常温强度和高温强度尚可,但在高温下氧化物对呈碱性的金属液(如高锰钢等)有不良作用。水溶性酚醛树脂,价格较贵,不利于环保,而且对铸件易产生皮下气孔,铸件易粘砂。

以上三种常用的黏结剂都不属于网状分子结构,故涂层透气性差。

1.3 其他添加剂存在问题

吐温T-80,OP-10 常作为润湿剂,是为了改善涂料对白模的涂刷性能,这种表面活性剂易造成涂料流淌(涂挂性能差),使涂料性能恶化,产生大量气泡。正丁醇,正辛醇之类作为消泡剂,同样会恶化涂料的性能。甲醛和苯酚液作为防腐剂由于其对人体的危害性应限量使用。

2 GYX 复合添加剂的组成与特点

鉴于目前消失模涂料中的黏结剂、润湿剂、消泡剂和防腐剂的利弊关系,消失模涂料添加剂采用环保材料以及科学合理的配方势在必行。基于此研发了GYX 新型消失模涂料复合添加剂。用GYX 型复合添加剂生产涂料,制作简单,只加少量,就可以满足绝大多数水基涂料的技术性能和工艺性能要求。

2.1 主要组成(无毒无公害组成)

GYX 型新型复合添加剂属于水基涂料,以某种经醚化处理的蕨类木质天然植物粉为主,加配高分子多糖聚合物、渗透润湿粉、Li2O+镁铝硅酸盐悬浮剂等环保材料组成。

2.2 特点

GYX 型新型复合添加剂按一定的比例与耐火骨料粉混合之后,具有高黏度,可有效控制涂料体系的流平性、稳定性和沉降性。在低剪切力下,具有高的悬浮性和高度的假塑性,流动性以及出色的高温酸碱稳定性。使用后涂层干燥后具有很高强度的耐磨性、操作强度、并具有很好的悬浮性和涂刷性,不流淌性,涂层烘干后强度大,不易脱落等优点。

3 耐火骨料粉的选择

GTX 新型复合添加剂适合各种耐火骨料料粉配制,适用于碳钢,合金钢、锰钢、不锈钢、各种铸铁件和有色件等不同材质的铸件。由于金属液的成分,密度不同,浇注温度不同,固而对骨料的耐火度,成分、粒度,稳定性,绝热性等要求不同。从生产实际出发参照表1 与表2 选择合适的耐火骨料。

表1 耐火骨料粉适用范围

表2 耐火骨料粉技术指标

4 涂料的配置工艺

目前很多铸造厂对于一般的涂料通常采用碾压加搅拌的方法,有的物料需提前1~2 天引发好,然后碾压4 h~8 h,甚至更长时间,然后稀释搅拌2 h~4 h 来完成,这种方法工时长,而且在碾压过程中易粉碎骨料粉,影响涂料的透气性,铸造过程气体不易排出,易使铸件产生气孔、粘砂等缺陷。用GYX型添加剂配制涂料不需要碾压,只需要搅拌,工艺简单,提高了工作效率和时效。

4.1 涂料配比

GYX 型复合添加剂与耐火骨料粉的比例通常为6%~8%,混合均匀后加水搅拌即可使用,对于强度要求高的重型铸件可加添加剂8%~10%,但最终加入量不要超过10%.

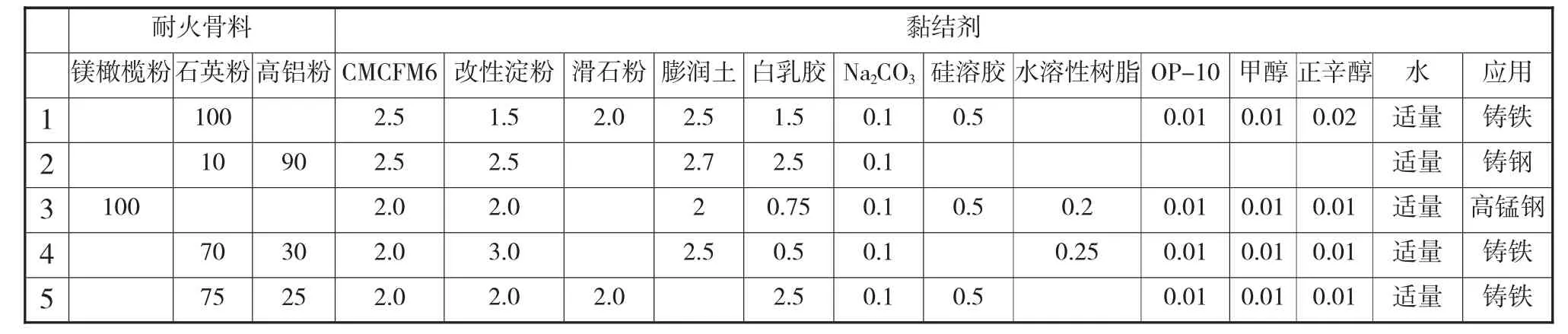

传统消失模涂料实用配方见表3.GYX 型复合添加剂与耐火骨料粉配比见表4.

4.2 配制工艺流程

传统消失模涂料配制工艺:耐火骨料+Na2CO3干粉加入混砂机干混10 min 左右→加入黏结剂+溶剂(水)湿混20 min~30 min→湿料倒入桶里,加入适量水搅拌→白乳胶→其他添加剂→成品。

生产验证,搅拌转速和搅拌时间影响涂料的涂挂性能和沉淀情况。对于高分子黏结剂使用前预发和配制成溶液,如CMC 和PVA 使用前需预制溶液再使用。

GYX 型复合添加剂与耐火骨料粉配制工艺见表4,100 kg 骨料粉加6 kg~8 kg 添加剂混合均匀,再加70 kg~100 kg 水,搅拌20 min~30 min 调节浓度后再搅拌5 min~10 min,出浆,搅拌时注意匀速慢速搅拌。

4.3 成品涂料的性能特点

从表3 和表4 可以看出传统的配制工艺使用添加剂种类多,成分复杂不利因素增加,涂料性能不稳定,材料成本提高,工时增加,涂料受到搅拌速度,时间的限制,生产的涂料发气量大,易产生气孔、粘砂、增碳缺陷。在浇注中,挥发出有害气体,影响操作人员的健康。GTX 型添加剂生产涂料操作简单易行,一剂就搞定,而且节省工时提高生产效率,保证铸件成品率和铸件质量。

表3 传统消失模涂料实用配方(质量分数,%)

表4 GYX 新型复合添加剂的配方和配制工艺(质量分数,%)

用GTX 型添加剂生产涂料具有的特点:

1)适于各种不同成分的耐火骨料粉相配,用于各种材质的铸件的生产,同时也适用于各种砂型铸造(按需调配浓度);

2)PH 值7~7.5(呈碱性)无异味,对人体皮肤、呼吸道无任何毒副作用,人体皮肤随意接触甚至可用手来搅拌,卫生、洁净、安全;

3)黏度适中,可随时调配搅拌,具有良好的悬浮性,涂挂性,触变性,吸附性,透气性,耐磨性和强度高等优点;

4)搅拌时无气泡,滑畅而不流淌,涂层不易开裂,铸件易脱砂清理,可生产出漂亮美观的铸件。

5 涂料的生产应用

GYX 型复合添加剂经大量消失模厂家进行实际应用,几年来取得了满意效果,得到了所有用户的认可。适合各类铸件,铸件重量有几十千克至几吨铸件。

涂料可刷涂,浸涂,浓度可随意调配选择。涂层厚度视不同形状、不同大小、不同材质的铸件而定(一般厚度1 mm~2 mm),中小件可刷1~2 层,大型件可刷2~3 层,基至可刷5 层,铝合金件刷2 层。

涂料的干燥方法按消失模的常规工艺要求进行。

由于不添加任何防腐剂,配制好的涂料浆液在炎热的夏天有效期为7 天到10 天,生产中尽可能按计划配用。生产实践证明,新配制的涂料和长久存放的涂料相比,不仅对健康有好处,而且涂料各项性能更佳。也可以预先按照计划,先配制好干粉状然后加水稀释使用,可随用随配制,没有必要大量长久储备涂料液,浪费财力物力。

GYT 型新形复合添加剂生产的水基涂料,由于性能上的优化、配制工艺上的简化,材料配制上规范化,不仅对获得优质铸件取得可靠的保证,而且其成本低廉、洁净、无毒。

6 生产实例

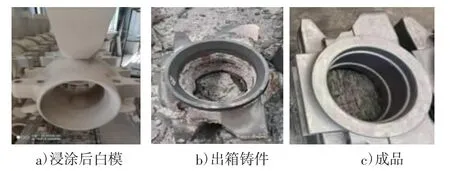

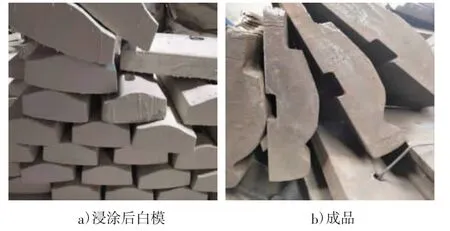

图1 为用GYTF-290 型涂料生产碳钢铸件,图2 为使用GYTF-230 型涂料生产高锰钢铸件,铸件质量全部满足客户要求。

图1 碳钢铸件-消失模工艺使用GYTF-290 型涂料

图2 高锰钢铸件-消失模工艺使用GYTF-230 型涂料

7 结论

通过几年来的生产实践证明,GYX 新型复合添加剂优于传统的涂料添加剂,可以取代在消失模涂料中的各种黏结剂、润湿剂、消泡剂、防腐剂,因而大大减少了由此导致的各种铸造缺陷;新型复合添加剂配制工艺简单、无毒环保、省时省工、很大程度上降低了生产成本;利用其生产的铸件表面光滑,出现粘砂、气孔、积碳等缺陷率明显降低,而且铸件易清理。