单片机在智能控制系统设计中的应用

2021-02-2891550部队邵翔宇胡国欣

91550部队 邵翔宇 胡国欣

随着国内汽车数量的增加,因超速引起的交通事故越来越多,减速带作为一种限速效果较为明显且投资较小的交通安全设施,在很多地区被大量使用。但减速带“滥用”、损害汽车、噪音等都是当前应用中存在的问题。本文设计了一种基于AVR单片机的智能减速带控制系统,通过载重量来判断车辆类型,结合车辆速度判断确定是否为危险速度,继而控制减速带升降。经过室内外模拟测试后得出:系统能对超速超重车辆进行速度限制,又能使绝大多数未超速的汽车实现无害通过,对未来进一步优化减速带功能具有一定意义。

随着时代进步,近年来我国汽车保有量大幅增加,而超速驾驶正是交通事故的主要原因,减速带是一种限速效果较为明显且投资较小的交通安全设施。但目前多数减速带仍存在设置随意、未搭配其他标识、高峰期道路堵塞等问题,因此新型减速带的设计刻不容缓。

刘金等人设计了一种安装有减震轴的减速带,减震轴减轻车辆的震动幅度,减少慢行车辆的零部件损伤,保护了车辆安全。近年来,随着电子技术的发展,基于测试技术的奖罚式智能减速带和基于自适应理论的可升降减速带开始应用。当前设计的可升降智能减速带,都考虑到依据车速调整减速带高度,但是都未考虑区分车型分类限速,也未考虑不同时段车辆速度的限制措施。

在充分借鉴现有智能减速带测速功能的基础上,设计一种基于AVR ATmega64单片机的自适应智能减速带控制系统,运用车速传感器和重量传感器技术,增加了车重车型检测部分,采集通行车辆的速度、重量等信息,设计合理速度控制方案。当车速在安全范围内,不易引起交通事故时,驱动电机使得减速带降低,使得车辆正常无障碍通过;反之,当车速在过快时或存在交通事故隐患时,驱动电机使得减速带升高。

1 系统设计

系统硬件主要包含单片机、雷达测速、重量传感器和继电器等部分组成,如图1所示,主要完成车辆速度判断、车型识别、升降电机控制等功能。在车辆到来时,通过重量传感器测得车辆重量、判断车型,结合车辆的速度及加减速状态,确定减速带升降,控制继电器吸合,操作升降电机上升或下降。

图1 智能减速带控制系统构成

考虑到单一频率多普勒雷达测速方案只具有测速功能不具有测距功能,激光、视频等测距方案,在大雾、雨雪天气精度易受影响,所以本系统选用雷达测速方案,器件采用基于调频连续波(FM Continuous Wave,FMCW)体制24GHz雷达。

1.1 系统硬件设计

系统硬件电路设计主要采用Altium Designer软件进行电路原理图设计和电路板设计。由单片机及外围电路、串口电路、电源电路、电压测量电路、继电器及控制电路等组成。

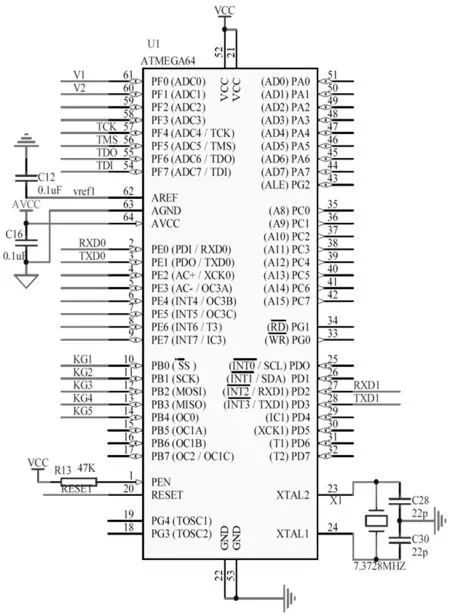

(1)单片机电路设计

单片机是系统的核心部分,其功能是完成车辆数据处理和减速带电机升降的决策。如图2所示,石英晶体振荡器X1及电容C28和C30构成并联振荡电路,选择22pF贴片电容。Atmega64单片机的PB0、PB1、PB2、PB3、PB4用于控制继电器通断,PE0、PE1、PD2、PD3配置用于串口通信,PF0、PF1配置成模拟信号输入并启用ADC功能用于测量电压,AVCC、AGND、AREF分别为模拟电源、模拟地以及模拟参考电压基准。

图2 单片机电路

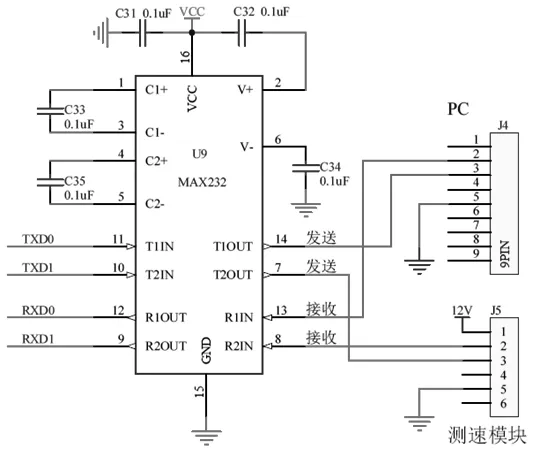

(2)串口电路

ATmage64单片机的串行口电平为5V TTL电平,所以必须先进行电平变换。本系统采用MAXIM公司生产的MAX232进行电平变换,其电路如图3所示。J4用于同计算机通信,用于控制系统工作状态;J5用于同测速模块进行通信,设计中可以连接RS232串口线或串口无线通信模块。

图3 串口电平转换接口电路

(3)电源电路

由于外部供电与电路板单片机及其他元器件所需电压并不完全相同,为保证系统的正常工作,需要设计电源电路进行电压转换。如图4所示,U5是LM2596-5.0开关电源芯片,它能将12V直流电源变换成5.0V输出,为系统供电。D4、L3、C9、C8构成LM22596-5.0的外围电路,其中D4为快恢复肖特基二极管。

图4 电源降压电路

(4)电压测量电路

重量传感器输出的电压范围与单片机ADC的输入范围并不匹配,需要通过集成运算放大器进行电压变换,如图5所示。电路采用Agilent公司HCNR200线性光耦元件作为隔离器件,隔离传感器和主板电源不同造成的高压损害和信号干扰。

图5 电压测量隔离电路

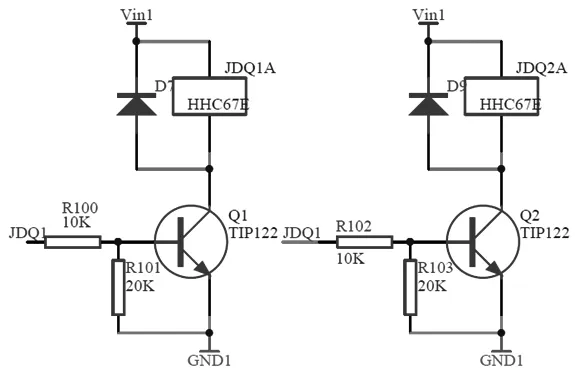

(5)继电器控制电路

如图6所示,图中U10是四路光耦PS2801-4,将单片机输出5V电压转换为继电器所需12V电压,并起隔离电压作用。电器标号KG1、KG2、KG3、KG4分别接到单片机的PB0、PB1、PB2、PB3。光耦的输出端JDQ1-4分别用于控制继电器1、2,继电器3、4,继电器5、6,继电器7、8。继电器采用HHC67E,其控制电压为12V,直流30V通断电流30A,开关次数超过100000次。图7中的Q1、R100、R101、JDQ1和Q2、R102、R103、JDQ2组成两组开关电路。

图6 继电器控制光耦电路

图7 继电器驱动电路

当单片机PB0输出0V低电平时,驱动光耦PS2801使得JDQ1电压为12V高,三极管Q1、Q2导通,继电器1-2吸合,电机转动使得减速带下降。反之主控板单片机控制PB3输出低电平,继电器5-6吸合,电机转动使得减速带上升。

1.2 系统软件设计

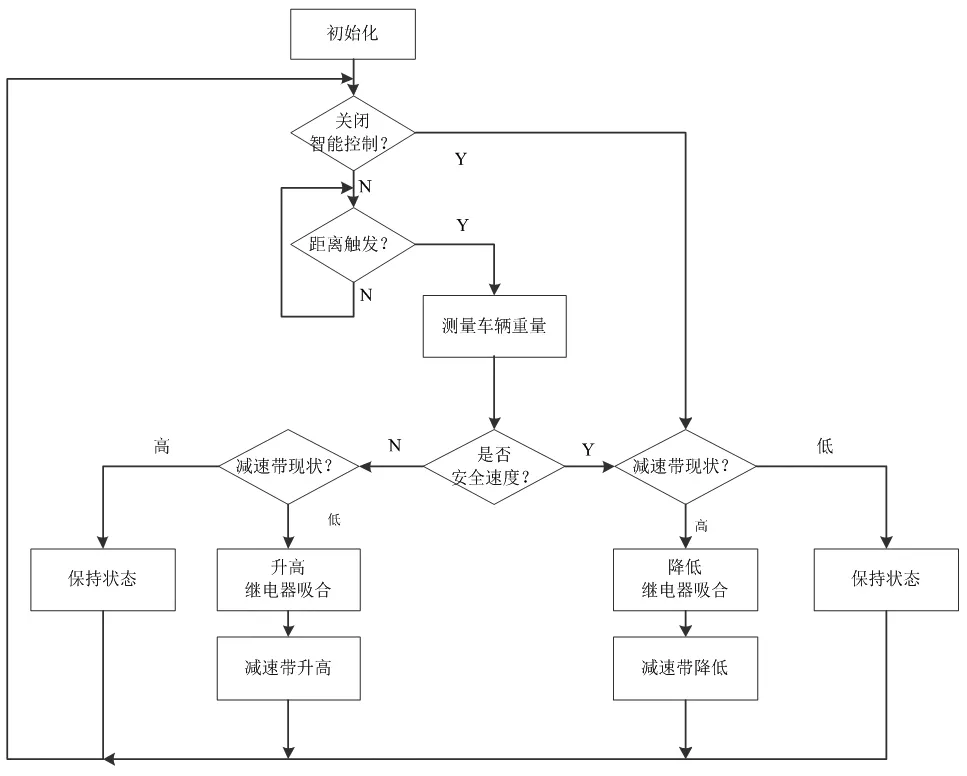

软件采用Atmel公司AVR Studio 4软件及ICE仿真器进行软件开发,软件集成开发环境。程序的主要工作流程如图8所示,大致是:(1)开机后单片机进行初始化,配置串口、定时器、ADC和相关端口,使得减速带上升电机工作,将减速带调整至高位置。(2)当收到关闭减速带智能控制后,判断减速带现状,若处于高位置则降低减速带高度,反之则保持原装,使得道路通畅。(3)在开启减速带智能控制时,主控板监测测速主板发送的距离触发信号,当收到信号后,采集车辆重量信息判断车型,会向测速主板发送车速请求,接收测速主板发送的实时速度。(4)主控程序结合车型和车速判断速度是否处于安全状态,车速安全则使得减速带处于低位置,反之则使得减速带处于高位置。

图8 系统软件流程图

2 系统测试

根据智能基于单片机的智能减速带控制系统设计要求,对设计的软硬件进行测试。测试主要分为室内模拟测试和室外模拟测试组成。

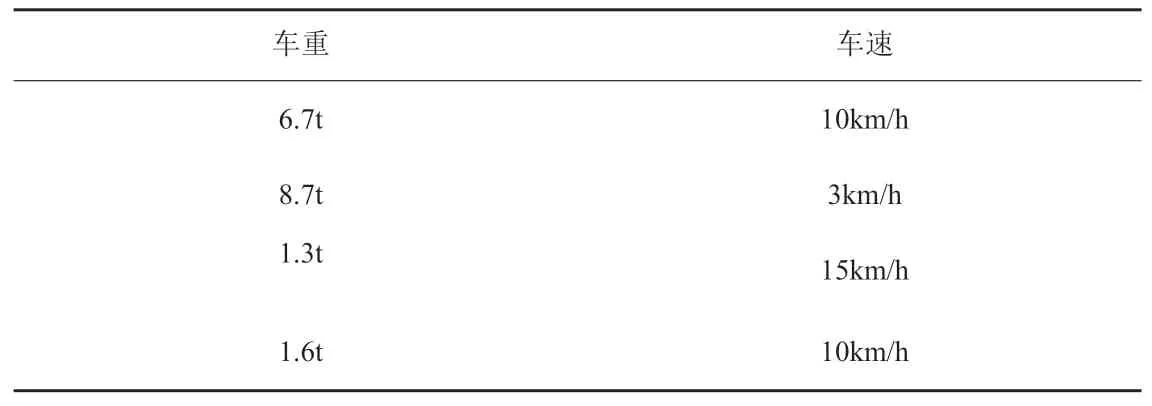

室外测速即在室外仿真应用的场景,用于检验系统的主要功能。选取某小区周边单行道用于仿真测试,小型车为小轿车和面包车,大型车为中巴车。车型和车速界定值同室内测试,表1为测试用例。

表1 测试用例

通过室外测试,发现在小型车速小于12km/h时,下降减速带继电器吸合;当小型车速大于12km/h时,上升减速带继电器吸合。发现在大型车速小于6km/h时,下降减速带继电器吸合;当大型车速大于6km/h时,上升减速带继电器吸合。更改车型和车速界定后,系统功能正常。

对测速传感器和测重传感器测量结果进行验证,发现测量结果误差满足测量要求。基于该系统的智能减速带,既能对超速超重车辆进行速度限制,又能使绝大多数未超速的汽车实现无害通过。

结论:针对现有减速带应用中存在的问题,本文设计一种自适应智能减速带控制系统,采集通行车辆的速度、重量信息,设计合理速度控制方案,使得当车速安全时,驱动电机使得减速带降低;反之,驱动电机使得减速带升高,限制车辆速度。基于该系统的智能减速带,既能对超速超重车辆进行速度限制,又能使绝大多数未超速的汽车实现无害通过,从而降低对未超速的车辆的损害,减少环境噪声,提高公路的通行效率,对减速带的控制应用有实用价值。后续将继续探索更为准确高效的车型识别方法,如计算机智能图像识别、车牌牌号识别等方案,使得车型识别更为准确。