TFT-LCD窄边框工艺的局限性研究

2021-02-28鄂尔多斯源盛光电有限责任公司王文强郭剑伟贺新钢

鄂尔多斯源盛光电有限责任公司 陈 帅 张 显 王文强 郭剑伟 贺新钢 陈 卓

随着人们对手机外观审美的提高,面板厂商为了适应市场需求以客户、市场为导向的经营方针决定了窄边框技术成为一种必然趋势。薄膜晶体管液晶显示器的窄边框研究过程不断冲击着TFT-LCD生产工艺能力和设计能力的极限。当然,任何极限都不能破坏产品应该保证的可靠性水平,进而引发出新技术的应用以同时满足产品品质和工艺设计能力。本文从Cell成盒工艺的局限性入手,重点说明如何从工艺和设计两个方面进行改善,工艺上主要从配向膜印刷、封框胶涂布、切割等工艺进行分析改善,设计上主要从CF BM层挖孔、TFT PLN层挖孔、TFT金属线挖孔等方面进行分析改善。

近年来,手机在人们生活中的扮演的角色越来越重要,随着技术发展和市场需求,智能机呈现出2个发展趋势:更高解析度和更窄的手机边框。窄边框设计的兴起,除满足消费者对视觉美的追求外,更兼顾了握持、便携等多方面因素。

市场竞争激烈,可是窄边框技术在Cell成盒工艺仍存在局限性,我们从工艺和设计两个方面进行改善,工艺上主要从配向膜印刷、封框胶涂布、切割等工艺进行分析,设计上主要从CF BM层挖孔、TFT PLN层挖孔、TFT金属线挖孔等方面进行分析。

1 改善方案

成盒工艺技术,其主要包括配向膜印刷、液晶滴入框胶涂覆和切割工艺。一方面需要从工艺上提升管控能力,另一方面在设计上研究提升产品性能的可行性方案。

1.1 工艺改善

工艺上主要从配向膜印刷(PI Print)、封框胶涂布(Seal Draw)、切割(Cutting)等工艺进行分析改善。配向膜的边缘在产品边框区域,若配向膜印刷工艺不稳定,边缘不均匀,一方面会影响到封框胶的涂布,另一方面会影响到配向膜与封框胶的重叠区域,进而影响到产品的信赖性水平,所以需对配向膜印刷进行工艺能力提升。

对窄边框产品设计,很关键的步骤就是封框胶涂布,封框胶(Sealant)的主要用途是将TFT玻璃基板和CF玻璃基板粘接异物等杂质进入盒内而污染液晶。在产品边框变窄后,还要避免封框胶由于工艺波动进入显示区(AA区),否则封框胶进入AA区就会影响产品显示效果。

切割时,切割工艺不稳定一方面体现在刀轮可能对Sealant造成损伤,气体沿着Seal损伤部分进入产品导致产品NG,另一方面体现在切割精度上,本身产品边框变窄后,若再被切掉较大的一部分,则也会影响到产品的信赖性水平。

1.1.1 配向膜印刷工艺管控

合格的产品要求PI膜(配向膜)完全覆盖显示区,所以PI Edge Margin的精度控制异常重要,PI Edge位于产品边框,当PI印刷不稳定时,PI会引起Panel边缘的高度断差,到达ODF工序时会影响到边框胶的涂布,造成信赖性异常或Gap异常,所以边框越窄,对于PI Edge Margin要求越严格。

窄边框需配向膜印刷从下面三个方面进行工艺和设备改善:

(1)PI Align精度改善;

(2)APR挂版精度改善;

(3)APR版Design Offset。

1.1.2 封框胶涂布工艺管控

边框胶(Sealant)的主要作用是粘结TFT与CF基板,对Panel四周进行密封,边框胶在产品边框位置进行涂布,所以边框的设计必须考虑Sealant胶涂布的位置精确性、胶宽(Seal Width)稳定性和均一性。

当Sealant胶涂布稳定性较差时,Seal Width会偏离目标值,当Seal Width过大时,造成的影响主要有:

(1)Sealant胶涂布在Panel边缘切割线(Cutting Line)上,造成Cutting Line上切割介质不均一,会影响Panel Cutting工艺,造成Cutting不良;

(2)Sealant胶靠近显示区的内边缘无法在UV Cure工序中完全固化,造成Sealant胶与液晶相污染,可能会有Corner Mura和穿刺等不良;

(3)Sealant胶胶量过大时,会造成Gap性不良;

当Seal Width过小时,无法提供合格的粘着力甚至会发生Seal Leak等不良。

Sealant胶涂布的位置精确性也非常重要,如果与目标涂布位置发生偏差,同样会造成Cutting不良、穿刺和UV无法完全固化等情况。

产品边框的空间有限,所以边框越窄,对于Seal Draw要求越严格,不仅需要控制Seal Width和涂布位置精度,还要求涂布的Sealant胶越细,但是对于涂布设备来讲,涂布越细,出胶受其他因素的影响越大,涂布的稳定性就越难以控制。

图1是传统Seal涂布方式。

图1 单个Panel涂布

单个Panel涂布。表1是产品生产时边框位置需要考虑的工艺条件。

表1 边框设计参数

由于传统单个Panel涂布方式受工艺条件和边框设计限制,无法应用在窄边框产品中,以0.7mm边框产品为例,见图2所示。

图2 单个涂布对应0.7mm边框设计

如图2所示,考虑到边框设备工艺条件,0.7mm边框的Sealant胶涂布宽度为0.2mm,而目前0.2mm的Seal Width对于涂布设备稳定涂布是一个非常大的挑战。

综合来看,0.7mm窄边框需Seal Draw从Seal Width稳定性和均一性、Seal涂布位置精度和Seal Pattern三个方面进行工艺和设备改善。

(1)Seal Width稳定性和均一性改善

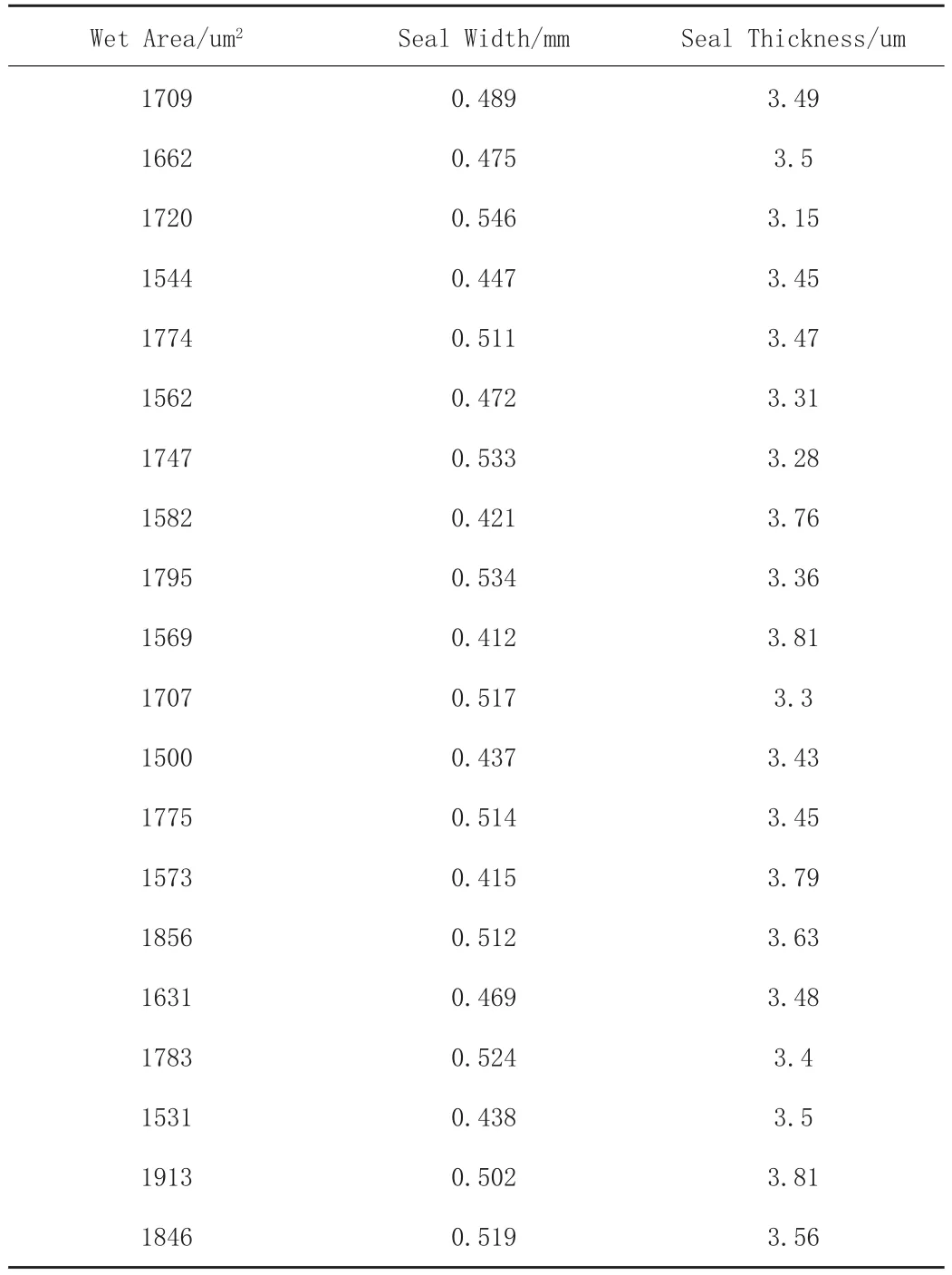

产品在ODF工序对盒之后,Seal胶的厚度(Seal Thickness)主要由Si ball决定,所以Seal Width与边框胶的截面积呈一定关系变化。为了验证此关系,我们通过分析涂布设备测量的Wet Area数值与Seal Width数值,见表2,得出图3:Seal Width与Wet Area Data分析图。(Si ball=3.6um)

表2 Wet Area、Seal Width、Seal Thickness三者关系

Seal Thickness=Wet Area/Seal Width,从表2中三者关系可以看出Seal Thickness几乎与使用的Si Ball Size相同,保持一个固定值,从图3、Seal Width与Wet Area Data分析图,可看出Seal Width与Wet Area的变化趋势完全相同,所以我们完全可以通过管控Wet Area Data实现控制Seal Width的目的。

图3 Seal Width与Wet Area Data分析图

既然Seal Width与Wet Area Data呈正比例变化,那么通过管控涂布设备的Wet Area Data就可有效控制Seal Width。对于Wet Area Data我们主要从设备、备件和工艺等三个方面进行管控。

首先对设备相关进行说明。我们在购买涂布设备并对设备进行检讨时,考虑到M社的Seal Dispenser采用新型的Screw Dispensing方式,见图4,具有传统的Air Pressure方式所不具备的优点,并克服了Air Pressure在吐胶和吸胶时的Air不稳定性,故最终决定采用M社设备。Screw Dispensing方式为机械式涂胶即使在长时间Dispensing下,对Sealant粘度变化的对应能力也很强,Seal Wet Area均一性也保持的较好。

图4 螺杆式Screw Dispenser方式

其次对备件相关进行说明。在选择备件时,考虑到稳定控制Wet Area Data的需求,所以采用一次性Syringe,可避免Syringe反复清洗使用导致Particle产生堵塞Nozzle造成涂布出胶不畅等异常情况的发生。同时在Nozzle Material上选择SUS+Ruby,Ruby表面更光滑,能够使Sealant胶流动更顺畅,见图5所示。

图5 Nozzle和Syringe

最后对设备的工艺规格进行说明。在厂商对设备调试阶段,我们对设备在工艺上的要求是:

1)Wet Area & Wet Width & Wet Height Accuracy for each head ≤±10% 以内;

2)Start~End Wet Area ≤ Main Seal Wet Area 113%。

通过对设备的不断调试,涂布稳定性和均一性取得了极大的改善,我们设定Seal Wet Area Target=1500um2做涂布测试,结果误差控制在±10%以内,见图6所示数据。

图6 1500um2 Wet Area Test Data

(2)Seal涂布位置精度改善

设备的涂布位置也是有一定的偏差的,产品边框宽度有限,若涂布位置偏差过大,一方面会增加不良的风险,另一方面则需要增大产品边框,降低位置偏差导致的不良风险,所以实现窄边框,需要在设备调试与操作当中不断改善涂布位置精度。

(3)Seal Pattern变更

由于单个涂布方式局限性非常明显,新的方式Cutting On Sealant被设计出来,见图7。Cutting On Sealant方式由于将Seal To Edge位置省去变为Seal涂布区,可增加Seal Width,有效增强粘着力,具有极强的应用性。

图7 Cutting On Sealant对应0.7mm边框设计

为了增强Seal粘着力,提高Sealant胶接触面积,将Seal To UV区域适当减小,变为0.15mm。

1)Seal Pattern 1

图8 Seal Pattern 1是Cutting on Sealant的一种方式,但是Sealant胶并没有直接涂布在GOA边Cutting Line上,而是靠近Cutting Line,依然按照单Panel 四方形涂布,当在Vacuum Align设备中TFT与CF基板对盒时,受到压力挤压,Sealant胶会左右扩展,相邻Panel GOA边Sealant胶则按照涂布宽度与涂布位置的选择有一定的Overlap,如图9,当沿Cutting Line切割时,将Sealant胶Overlap区域一分为二,此方式也是在保持涂布设备工艺稳定性的前提下,实现涂布细线化,但是这种涂布Pattern实现框胶细线化能力较弱,节省的涂布区域仅仅是Overlap区的一半,且Seal胶Overlap区域无法做大,目前判断最多Overlap应≤0.2mm,否则可能会造成Gap性不良。且为了维持盒厚Gap的均一性,当Overlap区胶量过多无法扩展时,Sealant胶会向显示区内侧扩展,最终无法实现框胶细线化。

图8 Seal Pattern 1

图9 Seal Overlap区

由于Sealant胶涂布区域Gap值无法测量,无法判断Overlap区Gap与非Overlap区Gap是否存在差异,但是理论上来讲Overlap区Gap会略大一些,且在Vacuum Align设备中压合时,框胶会受到由上至下的挤压力,由于框胶具有流动性,它会向左右方向扩展,当Sealant胶接触时,由于上部具有空间,压力较小,Sealant胶会挤压向上,造成底部缝隙,同时由于框胶是非直线边缘,导致Overlap区Sealant胶接触的点也不同,最终会造成Overlap区粘着力较差。

2)Seal Pattern 2

图10是8字画法,与传统单Panel四方形涂布pattern相比,由于涂布设备的Head一次性将所有Panel全部涂布完成,避免了Nozzle下降和上升的时间,可高效的降低涂布时间,节省Tact time。但是由于8字画法在GOA边侧会有Sealant重复涂布区域,可能会造成框胶的堆积,会比其他区域Seal Width略大一些。

图10 Seal Pattern 2-8字画法

3)Seal Pattern 3

图11 Seal Pattern1是Seal on Cutting line上一种新型的涂布方式,通过Panel切割,将Sealant胶沿Cutting Line二等分,此方式对设备涂布Seal Width降低了要求,只需涂布目标宽度的2倍,既保持了涂布设备的工艺稳定性,又巧妙的实现了框胶细线化。

图11 Seal Pattern 3

经观察涂布设备在Glass上的框胶涂布状况和框胶固化后的形态,发现此方式对于窄边框设计有更好的对应性。

以上3种涂布pattern都可通过调试设备再次优化,综合分析各Seal Pattern的优缺点,见表3。

表3 Seal Pattern优缺点比较

从量产性上考虑,Seal Pattern 3最易实现边框胶细线化,最适用量产,而其他涂布方式框胶细线化的范围较窄,超窄边框产品的量产存在局限性。

1.1.3 Cut工艺管控

窄边框设计对Cutting提出的最大要求是控制切割位置精度,切割位置精度对边框有两个方面的影响。

(1)单Panel涂布方式,设计上为Cutting位置留出的空间越小,Seal Width就可相对增大,对于产品的信赖性等有极大的好处,如Peel Off、PCT和粘着力。

(2)切割位置精度较差时,会切在Sealant胶上,由于切割介质不均一,会造成产品出现Cutting不良和毛刺等。

1.2 Design Optimize

窄边框设计中边框设计优化是非常重要的一个方面,除了考虑到对产品品质的影响,还需顾虑到设备工艺对应情况。边框做窄,Sealant胶细线化,对产品信赖性通过提出很大的挑战,尤其是Peel Off和PCT等测试。为了对应这些情况,在边框设计上做如下优化。

1.2.1 BM挖槽

BM主要作用是防止背景光泄漏,提高显示对比度,在保证不会漏光的前提下,在CF基板上边缘BM挖适当尺寸的沟槽,可避免水汽通过BM进入到Panel内,达到改善PCT的目的。同时由于BM缺失造成的断差,Seal胶填充进入增大接触面积也可有效增强Seal粘着力,见图12。

图12 BM挖孔示意图

1.2.2 PLN挖槽

框胶既要细线化又要保持粘着力,可选择在TFT Glass上PLN层挖孔,在Panel的Corner部由于PLN挖孔,TFT与CF在Vacuum Align设备中对盒时,Sealant胶会进入PLN中沟槽,增大Sealant胶的接触面积,有效增加粘着力,对于Corner的Peel Off有很大的改善。至于具体的沟槽数量和形状,则要考虑周边电路的设计,见图13所示。

图13 PLN挖孔示意图

在边框边缘位置,PLN层存在断差,在涂布边框胶时要考虑这一情况,涂布的Sealant胶要弥补这一断差,势必会造成Seal Width有所减少。

1.2.3 Array金属线挖槽

要保证产品具有高粘着力,首先必须保证Sealant胶对盒后能得到有效的UV固化,可是由于TFT基板上的金属走线会遮挡UV照射,使部分框胶得不到及时固化,此时Sealant胶达不到要求的强度,导致液晶材料与未固化的边框胶接触,致使电压保持率下降和发生液晶取向不良、穿刺甚至液晶穿透边框胶等。所以在边框设计上,需要在TFT Array金属线上尽可能的多留出空隙,减小线宽以提高UV透过率。

1.2.4 PI APR版更改

边框越窄,对PI Edge Margin的范围控制越严格,0.7mm Border的产品要求PI印刷精确控制,以避免对Sealant胶涂布造成影响或者减弱粘着力。为了积极应对此问题,特将APR版进行改善,以线状印刷对应GOA边,则在Pad侧和MUX侧,存在PI Edge Margin,但是在GOA边,PI与Sealant完全Overlap,不存在PI Edge,将PI对边框设计的影响降到最小,方便我们在GOA边实现窄边框技术。

1.2.5 Cutting刀轮变更

采用Cutting On Sealant涂布方式时,由于Cutting Line上存在Sealant胶导致切割介质由传统的Glass变更为混合切割介质,Glass + Sealant胶,会造成应力的差异,对Cutting Ability是一个极大的挑战,Cutting需要更换成更适合Cutting On Sealant的刀轮,同时重新确定切割工艺条件,避免出现切割不良、毛刺等不良。

2 总结

本文对窄边框技术在对盒工艺的局限性进行研究,详细阐述了从设计、工艺上如何实现窄边框产品的局限性突破与改善,主要结论如下:

2.1 工艺优化

PI Print需改善PI Align精度、APR挂版精度。Seal Draw需改善涂布位置精度、Seal Width稳定性和均一性,Seal Pattern须由传统单个涂布方式改为Cutting On Sealant涂布方式,更易实现边框胶细线化,且省去Seal To Edge留出的工艺空间,增加Seal Width,有效增大粘着力。Cutting需严格控制切割位置精度。

同时设备上也要匹配工艺,Seal Dispenser使用Screw Dispensing方式,Seal Wet Area均一性更好,采用SUS+Ruby Nozzle和一次性Syringe,Sealant胶流动更顺畅。

2.2 设计优化

通过BM挖槽、PLN挖槽及金属线挖槽增大封框胶的接触面积,可以有效的增大粘着力。在封框胶胶宽较窄的的窄边框产品上,可以满足产品信赖性的要求,为窄边框的实现奠定牢靠的基础。

综上所述,人们对于极窄边框、“无”边框产品需求是永无止境的,在窄边框产品设计的道路上,本研究的思路和方案也可作为后续继续提升的参照。

文章创新点:本文对窄边框技术在对盒工艺的局限性进行研究,重点说明如何从工艺和设计两个方面进行改善,工艺上主要从配向膜印刷、封框胶涂布、切割等工艺进行分析改善,设计上主要从CF BM层挖孔、TFT PLN层挖孔、TFT金属线挖孔等方面进行分析改善。