TFT-LCD工艺中黄斑不良的成因机理研究与改善

2021-02-28鄂尔多斯市源盛光电有限责任公司郭剑伟贺新钢王文强魏永辉

鄂尔多斯市源盛光电有限责任公司 张 显 陈 帅 郭剑伟 贺新钢 王文强 陈 卓 魏永辉

在TFT-LCD量产中,会出现各种Mura类不良,本文为解决在生产过程中出现的边角黄斑不良,首先对可能造成黄斑不良的工艺进行了大量的排查,最后锁定该不良出现在Cell成盒阶段。通过拆盒分析发现框胶内存在异物,异物将相应位置的Gap撑高,液晶填充增大,红光透过率提高,蓝绿光透过率降低且蓝光透过率降低比绿光更大,不良宏观显示发黄(黄斑不良)。利用拉曼(DXR2)对异物进行匹配,采用EDX对成分进行分析,确认异物就是固化的框胶。通过对框胶准备流程、框胶脱泡机设备参数、清洗流程等一系列措施的导入,将黄斑不良发生率从1.0%降低到0.03%

TFT-LCD具有低电压、小功耗、重量轻、易于实现全彩色显示的特性,传统的真空灌注工艺是先进行框胶固化,然后通过毛细效应进行液晶滴注,该工艺具有生产效率低、不良发生率高等特点,制约了其大规模应用于量产。目前,采用的是ODF工艺,在TFT基板上滴注液晶,在CF基板上涂布封框胶,然后进行真空对盒。显然,ODF工艺相比于传统的灌注工艺在生产效率,液晶和框胶的Loss方面有极大的优势。

近年来,ODF工艺日趋完善,但是仍然存在各式各样的不良,最典型的一种不良就是Mura类不良,该不良是指在同一光源相同灰阶画面下,因视觉感受到的明暗不均匀现象,最直观简单的判断是在背光源下,转动偏光片,在Panel周边会出现颜色不均匀现象,针对Mura机理产生的情况,徐伟等通过大量的实验分析总结,把Mura产生情况分为三类,第一类是发光源本身异常产生Mura,第二类是液晶异常导致,第三类是阵列成型工艺异常造成的电学类相关不良。本文针对在TFT-LCD量产中出现的周边Mura(黄斑不良),从不良发生的机理上,异物的成分分析,拉曼匹配等多方面进行测试分析,并提出了有效的解决办法,与之相似的研究目前尚未报道。

1 不良现象与实验

1.1 不良现象

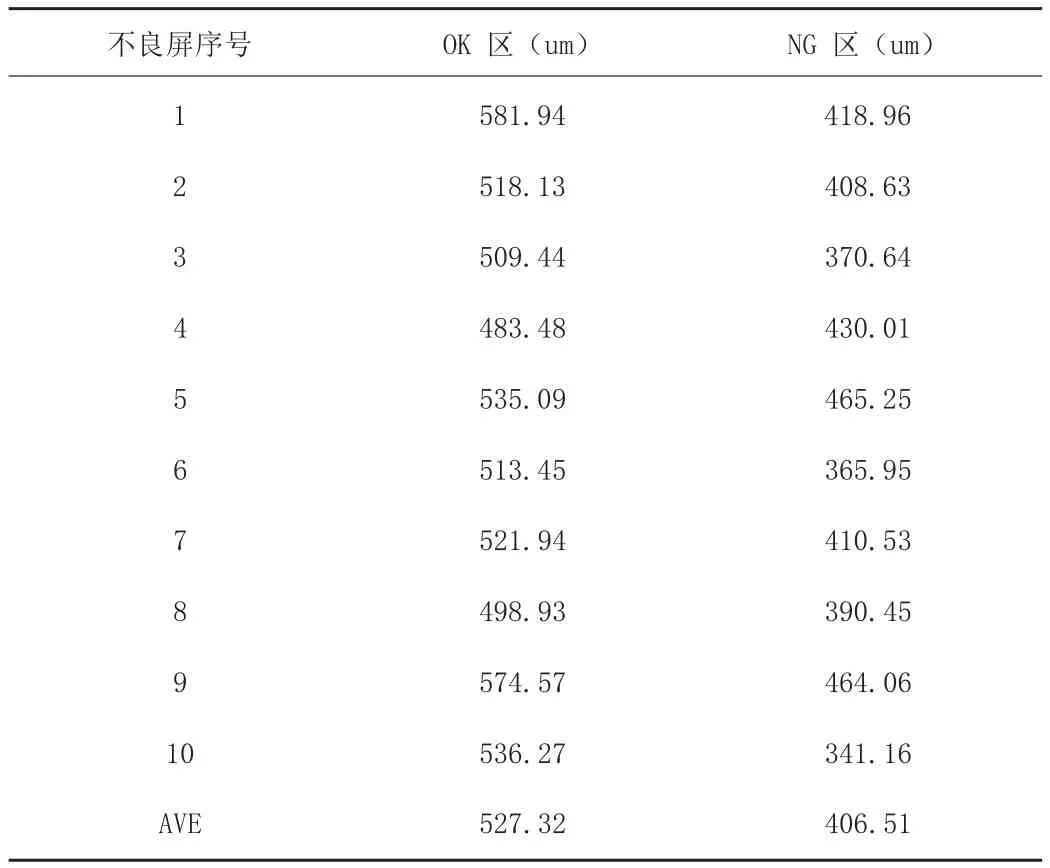

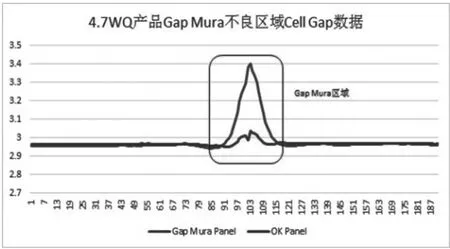

在背光源下,转动偏光片,可以明显看到Panel周边有未知的Mura不良(黄斑不良),位置不固定,不良率为1%,不良图片如图1所示。首先对有异常现象的异常品加热3H不消失,然后复投THO(Panel在Module状态下置于60℃ 90%中120h)不良不消失。然后对不良品,显微镜确认,发现异常位置有大约30μm左右的异物且不良位置框胶宽度比正常区域宽度小100μm,最后测试不良区域与正常区域的Gap差异,发现异常区域比正常区域的Gap高0.5μm,黄斑不良位置框胶宽度比正常区域宽度偏细100μm。周边Gap如图2所示。

图1 黄斑不良现象

表1 胶宽数据对比

图2 周边Gap

1.2 实验设定

已经明确黄斑不良是由于框胶中异物导致,下一步要明确异物的来源,采用拉曼设备,用提取仪将异物分离出来,放到金属载波片上,用拉曼光谱仪(DXR3)进行物质匹配;采用EDX(Energy Dispersive X-Ray Spectroscopy)能量色散X射线光谱仪,进行成分分析。

2 实验结果与机理

2.1 拉曼分析结果

拉曼(Raman)光谱其主要是通过拉曼位移(拉曼振动频率)Δv来确定物质的结构。它提供的结构信息是关于分子内部各种简正振动频率及有关振动能级的情况,从而可以用来鉴定分子中存在的官能团,进而进行分子结构的识别,每一种物质有自己的特征拉曼光谱,如图3所示,可以看出异物的特征拉曼谱与框胶的拉曼谱相同,可以初步判断异物就是固化的框胶。

图3 拉曼分析结果

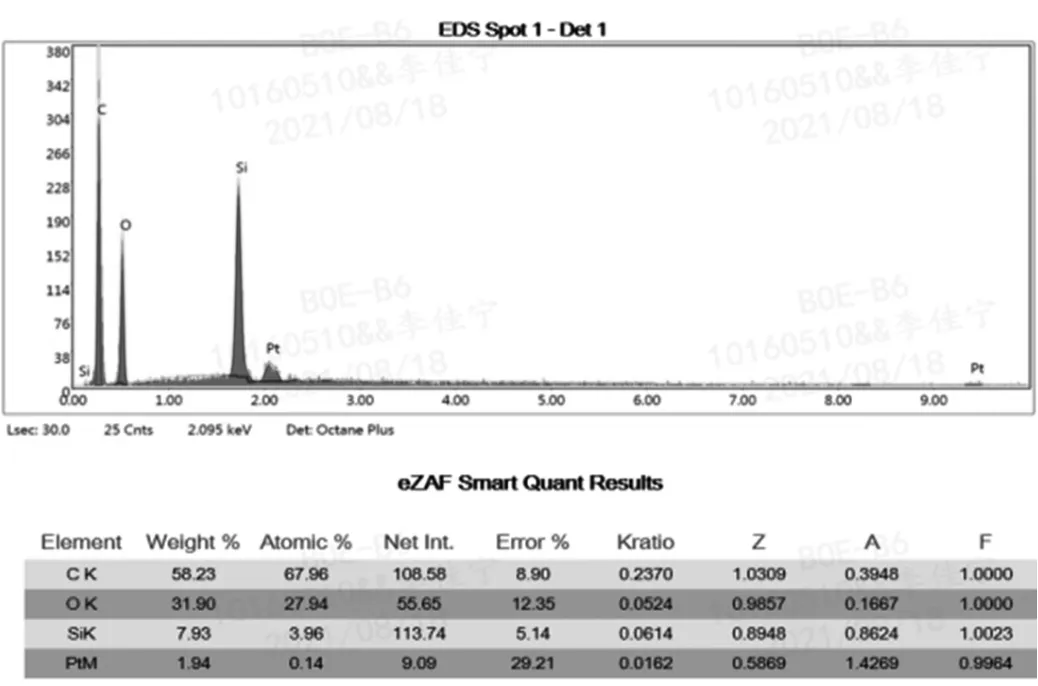

2.2 EDX成分分析结果

EDX是借助于分析试样发出的元素特征X射线波长和强度实现的;根据不同元素特征X射线波长的不同来测定试样所含的元素。通过对比不同元素谱线的强度可以测定试样中元素的含量,异物成分分析得出异物的主要成分为C与O,与框胶的成分一样,见图4进一步证明异物为固化的框胶。

图4 EDX分析结果

2.3 机理分析

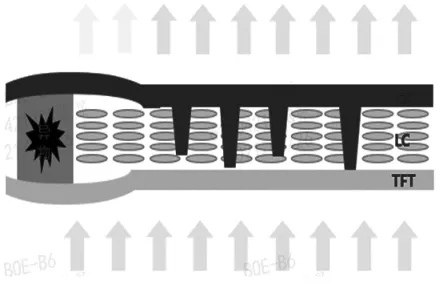

Seal胶内存在异物,由图5可以看出异物将相应位置的Cell Gap撑高,填充了更多的液晶。由图6可以看出随着Cell Gap增高,红光透过率提高,蓝绿光透过率降低且蓝光透过率降低比绿光更大,所以不良宏观显示发黄(红绿光混合为黄光)。

图5 异物模型

图6 不同色光透过趋势

3 改善措施

通过上述分析得出出现黄斑不良的异物就是固化的框胶,下一步需要找到出现固化框胶异物的原因。框胶在使用前需要进行脱泡,脱泡是在真空条件下进行的,高速旋转产生离心的作用,把框胶中的气泡排出当脱泡不完全时,框胶中存在气泡,会出现气泡不良。高速旋转过程中,势必会导致温度的升高。温度的升高,会导致框胶的固化,因此不同的脱泡参数对不良发生率至关重要,通过制定不同脱泡参数测试不良的发生情况。

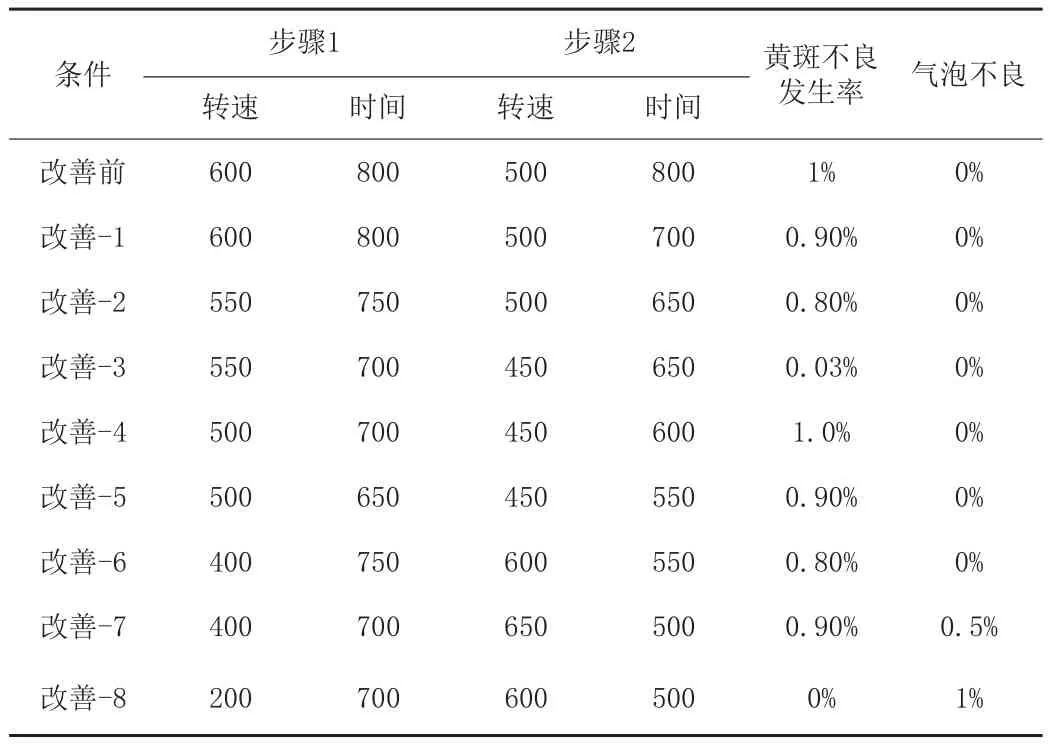

从表2可以看出,改善-3的脱泡条件,黄斑不良的发生率0.03%,气泡不良的发生率为0%,改善-8的黄斑发生率为0%,气泡不良达到了1%,这是由于脱泡改善-8的脱泡转速小,脱泡不完全,虽然黄斑不良发生率为0%,但是气泡不良发生率达到1%。结合实际量产的需求,改善-3的黄斑不良的发生率与气泡不良的发生率都是最低水平,故在量产中,采用改善-3的脱泡条件,有效解决了黄斑不良和气泡不良。

表2 改善条件设定

通过对在量产过程中出现的黄斑不良进行分析研究,从机理上分析为框胶异物导致,利用拉曼(DXR2)对异物进行匹配,采用EDX对成分进行分析,确认异物就是固化的框胶,最后锁定为框胶在脱泡过程中框胶发生固化,采用DOE实验制定不同的脱泡参数,最终找到了最优的脱泡参数,导入量产中,黄斑不良降低到0.03%。本论文研究的思路和方法可以为后续量产过程中的突发不良解决提供参考,本文对涂胶设备和涂胶Pump和清洗过程未涉及,这些条件对黄斑不良的影响仍需要我们继续去探究。