压力传感器金属膜片焊接工艺研究

2021-02-28沈阳仪表科学研究院有限公司单鹤南刘宏伟薛力铭曹立军

沈阳仪表科学研究院有限公司 单鹤南 刘宏伟 薛力铭 曹立军 张 爽

本文对压力传感器金属膜片焊接工艺进行了研究,通过研究和分析压力传感器的需求主要集中在稳定性、可靠性和环境适应性三个方面,而金属膜片焊接是压力传感器关键和基础工艺,也是压力传感器制造的重要过程。通过不同焊接组件材料、焊接工艺、以及焊接参数对比,制定合理的焊接工艺方法,能够满足图纸要求,并且提高焊接质量,提升焊接能力,提高产品合格率。

压力传感器广泛应用于航空、航天、船舶等工业重点领域,金属膜片是压力传感器重要组成部分,它可传递压力最终转换为电信号输出,达到检测的目的,因此,金属膜片焊接工艺作为压力传感器制造的重要过程倍受大家关注,一旦焊接出现缺陷,产品的密封性和性能逐渐劣化,重则影响安全性能。

目前国内外许多生产传感器厂家均利用激光焊接工艺,激光焊接是利用高能量密度的激光束作为热源的一种高效精密焊接方法。激光焊接是激光材料加工技术应用的重要方面之一,激光焊接具有输入能量密度高,工件热影响区小,易于实现自动控制等优点,激光焊接具有传统焊接无法比拟的优势,能有效地减少缺陷,已成功应用于微、小型零件的精密焊接中。

仍有很多生产传感器厂家采用氩弧焊接,为多年累积的经验形成,氩弧焊接操作灵活度高,易于实现复杂产品的焊接,焊接过程中热量较高,容易产生焊接缺陷,需要对操作人员有较高的技能要求。

1 激光焊接与氩弧焊接工艺特点

激光焊接是利用原子受辐射的原理,使工作物质受激而产生的一种单色性高、方向性强、亮度高的光束,经聚焦后把光束聚焦到焦点上可获得极高的能量密度,利用它与被焊工件相互作用,使金属发生蒸发、熔化、结晶、凝固而形成焊缝。

主要优点是:a.热输入量小、产品变形小;b.自动化程度高,可方便的进行任何复杂形状的焊接;c.无接触加工,没有工具损耗和工具调换等问题;d.可进行微型焊接;e.速度快,生产效率高。

氩弧焊接使用非消耗电极(钨极),在惰性气体的保护下,利用电极与母材金属之间产生的电弧热熔化母材的焊接过程。惰性气体不与金属发生任何化学反应,也不熔于金属,使得焊接过程中的冶金反应简单易控制;焊接工艺性能好,明弧,能观察电弧及熔池;钨极电弧稳定,常用来焊接薄工件。但焊接速度较慢,且热输入比激光焊大很多,易产生变形;钨极载流能力有限,过大的焊接电流会引起钨极熔化和蒸发。

2 金属膜片焊接实验

对压力传感器金属膜片焊接工艺研究,通过不同焊接工艺对比,不同组件材料,不同焊接参数实验,优选焊接工艺和焊接组件材料、参数等,本着提高金属膜片焊接质量的目的,进而提升压力传感器合格率。具体实验内容如下:

准备压力传感器试验件120支组件(烧结座、焊环、金属膜片),其中,烧结座材料为4J29,焊环材料为4J29和316L各60件,金属膜片材料为316L;

采用氩弧焊接工艺,使用4J29和316L焊环材料,采用工艺规范里最大电流和最小电流焊接试验,每个参数变量焊接10支,共焊接40支总成;

采用激光焊接工艺,使用4J29和316L焊环材料,分为试验电压7V、6V、5V、4V焊接,每个参数变量焊接10支,共焊接80支总成。

3 实验结果与分析

焊接完成后对产品件进行焊缝外观目视和剖切检验,观察焊接对其造成的影响,产品外观氧化现象是否严重,当不同组件材料焊接时,熔合是否完好,以及剖切后热影响区的大小,是否产生过大的热量从而影响产品性能,剖切熔深是否满足用户要求。具体结果分析如下:

3.1 焊接完成后焊缝外观目视检验

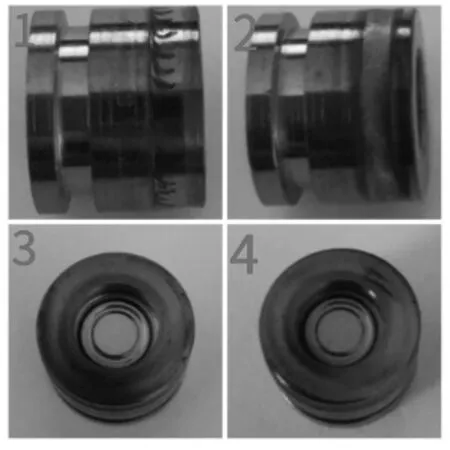

(1)氩弧焊接时,外观氧化现象严重,产品表面需要经过后续的打磨、抛光工序处理。当焊环材料为4J29时,焊缝表面熔合较好,但有少量氧化皮产生;当焊环材料为316L时,焊缝外观熔合不好。如图1所示:1为焊环材料4J29,2为焊环材料316L,3、4为膜片背面。

图1 氩弧焊接外观图

(2)激光焊接时,当焊环材料为4J29时,焊缝成型美观、熔合较好,焊缝呈现金属本色;当焊环材料为316L时,焊缝细且表面粗糙,熔合不好。电压7V时,焊环有轻微氧化现象,表面发黄色,电压6V、5V、4V时,表面无氧化现象。如图2所示:1为焊环材料4J29,2为焊环材料316L,3为电压7V,4为电压6V、5V、4V。

图2 激光焊接外观图

3.2 焊接完成后剖切检验

(1)剖切后目视外观,氩弧焊接剖开后烧结座薄壁处全部氧化变成黑色,现象非常严重。激光焊接当电压为7V时,烧结座薄壁处氧化较明显;电压为6V和5V时,烧结座薄壁处氧化范围明显减小,但还存在氧化现象;电压为4V时,烧结座薄壁处氧化范围仅覆盖膜片附近很小区域。如图3所示:1、2为氩弧焊接,3为激光焊接电压7V,4为激光焊接电压6V,5为激光焊接电压5V,6为激光焊接电压4V。

图3 氩弧焊接与激光焊接剖视图

(2)熔深试验,选取焊缝外观和剖切后氧化范围较小参数进行熔深试验比对。分别对激光焊接电压6V、5V、4V进行熔深试验,进行不同焊环材料(4J29和316L)比对结果差别。当焊环材料为4J29时,焊缝覆盖宽度较大,焊接容差率高;当焊环材料为316L时,焊缝较窄,焊接容差率低。如图4所示:剖切图片依次为焊环材料4J29,电压6V、5V、4V时,焊环材料316L,电压6V、5V、4V时。

图4 不同参数激光焊接熔深图

4 实验总结

基于上述实验结果分析,压力传感器金属膜片焊接组件材料优选烧结座4J29和焊环4J29,焊后焊缝呈现金属本色,连续光滑,工艺优选激光焊接,焊接完成后表面无氧化,焊接质量符合标准要求,激光焊接参数优选电压5V,焊后熔深在0.2-0.5mm之间,满足密封和强度要求,且焊缝宽度大于0.5mm,焊接容差率高。

结语:压力传感器国内外市场需求越来越大,本文对金属膜片焊接工艺进行了研究,充分体现了膜片焊接工艺的重要性,也证明了激光焊接工艺应用于压力传感器的可行性和有效性。从实验结果可知,通过金属膜片焊接工艺的研究,达到了焊接工艺、焊接组件材料和焊接参数优选的目的,提高了金属膜片焊接质量,提升了焊接能力,提高了产品合格率。