高压脉冲功率多层瓷介电容器外部应力对可靠性影响分析研究

2021-02-28西安机电信息技术研究所展学磊

西安机电信息技术研究所 郑 松 展学磊

随着高压脉冲功率多层瓷介电容器广泛应用于军民领域,产品失效问题也日益凸显。本文主要针对外部应力对脉冲功率多层瓷介电容器可靠性影响及改善措施开展研究工作,解决脉冲功率多层瓷介电容器在使用过程由于处理不当造成受损进而影响可靠性的问题,提高产品的可靠性。

高压脉冲功率多层瓷介电容器(以下减称高压脉冲电容)作为近年来瓷介电容领域新产品,随着产品可靠性逐年提升已具备全面替代传统高压聚酯电容的条件,可以广泛应用于军民领域点火、引爆等产品设计中。高压脉冲电容相较与传统瓷介电容体积较大、耐压更高以及更低的ESR和ESL,因此在使用方面较传统瓷介质电容也有较大区别。国外90%高压点火、引爆产品均采用高压脉冲电容作为储能元件,因此对于高压脉冲电容的失效原因研究相对深入,国内由于使用时间短,未开展外部应力条件下失效机理和改善方法研究,国内多个军用产品均在使用中出现了外力条件下高压脉冲电容失效问题,亟待开展这方面的研究。

1 高压脉冲功率多层瓷介电容器机理

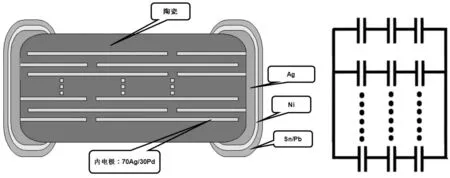

高压脉冲电容是采用陶瓷介质叠层印刷工艺,由陶瓷介质和电极共烧而成,其最大特点是高比容、尺寸小、长寿命、高可靠,已成为是研制和生产电子点火和引爆装置的重要元器件,具有良好的军民领域市场前景。高压脉冲电容由陶瓷介质、70Ag/30Pd贵金属内电极、金属外电极等三部分组成,采用电子陶瓷材料作为介质和70Ag/30Pd贵金属内电极经交互叠层烧结后成为一种独石结构,其中交替又不相连的内电极分别与两端的外电极相连,形成一个多个电容器的并联结构的电容量较大的电容器。高压脉冲电容结构方面尽管与传统多层瓷介电容类似,但介质材料、电极均采用复合型材料,以实现高耐压、低损耗、高比容等特性,其产品技术难度远高于传统瓷介电容,目前国际仅少数国家具备高压脉冲功率多层瓷介电容器研发、生产能力。图1高压脉冲瓷介电容器内部结构及其等效电路示意图。

图1 高压脉冲瓷介电容器内部结构及其等效电路示意图

2 外部应力对高压脉冲多层瓷介质电容器可靠性影响因素分析

高压脉冲功率多层瓷介电容器在使用、焊接和装配的过程中,外部应力对可靠性影响因素主要可分为电应力、热应力和机械应力三方面。

2.1 电应力对于高压脉冲多层瓷介质电容器可靠性的影响

电应力影响主要指的是在电容器额定参数条件以上的电压、电流条件,对于高压电容而言,工作过程往往是上千V,数千A电流放电,回路R、L、C参数作用下可能出现回路震荡,造成电路出现过压、过流电应力导致电容器内部瞬间被击穿形成裂纹,裂纹由击穿点向外延伸,穿过内电极导致电容器绝缘电阻下降,漏电流增大,持续通电后使电容器局部温度上升、裂纹增大,最终电容器烧毁。

2.2 热应力对于高压脉冲多层瓷介质电容器可靠性的影响

高压脉冲电容内部陶瓷介质、内电极层、外电极由于材料不同,热条件下各种材料膨胀系数不同,在热作用下会在材料内部拉扯应力,造成材料变形,当材料形变超过弹性变形到达塑性变形就会造成局部材料撕裂,形成裂纹,裂纹到达电极层会造成加电电极击穿电容失效。热应力损伤是瓷介质电容器诸多失效外部因素中最常见的,热应力产生也是多方面的,包括使用过程中气候环境、焊接过程中加热等,但绝大多数高压脉冲电容使用条件不超过+125℃远低于瓷介质烧制温度,因此常规使用条件不会对高压瓷介电容产生影响,热应力损伤主要出现在焊接过程中。通过对高压瓷介质电容器各失效现象和原因进行统计,发现绝大多数高压瓷介电容器热应力损伤与手工焊接有直接关系,手工焊接过程中由于烙铁端头温度高,烙铁搭接处温度远高于其他位置,且由于瓷体材料导热性不良,电容局部热量很难在短时间扩散,造成局部与瓷体出现急剧温度差,由此产生的热应力冲击会导致电容器内部出现弧形裂纹,裂纹形状如下图所示。如果电路板周边存在其他元器件采用手工焊接的方式,位置又相临,在此焊接过程中,热量通过电路板传递到相邻电容器的焊接面底部,使电容器受热不均匀,急剧的温度变化产生二次热冲击,造成电容器内部出现弧形裂纹。此外,焊盘设计不合理,焊料过多,二次焊接,手工补焊等操作也可能会对产品造成热冲击。

2.3 外部机械应力对于高压脉冲多层瓷介质电容器可靠性的影响

高压脉冲电容器在装配和使用过程可能受到的机械外力经分析主要有焊锡料收缩和使用过程外力两方面。焊锡料收缩外力主要指焊接完成后随着焊料的冷却,焊料发生自然收缩造成焊锡对电路板以及电容本体拉扯;使用过程中外力主要指在安成焊接后,电路板存在剧烈的碰撞、冲击、晃动或板材意外变形等情况下,惯性作用下电容本体与焊盘之间会形成相互拉扯的作用力,或高压脉冲电容受到外部物件的碰撞或推挤,容易造成电容器端电极下方与陶瓷体交界区域的收口处出现拉扯裂纹,裂纹斜向上延伸进电极交错区域,造成电容器内部出现薄弱区(裂纹附近),持续通电后会使电容器局部温度上升并在裂缝处发生击穿,最终电容器短路失效。

3 外力对于高压脉冲多层瓷介质电容器可靠性影响改善方法研究

3.1 对于异常电应力导致失效问题改善方法研究

异常电应力造成电容失效的核心在于余量设计问题,因此设计应参考GJB299C相关要求:

(1)一般场合应用中,按70%的额定电压(Ⅲ级)降额使用。

(2)在重要、关键电路等应用中,按50%的额定电压(Ⅰ级)或按60%的额定电压(Ⅱ级)降额使用。

(3)在大功率、低阻抗电路中使用时,按30%的额定电压降额使用,以免直流浪涌电流冲击而造成电容器的损坏。

3.2 对于热应力冲击导致失效问题的改善方法研究

热应力失效问题经分析主要发生在焊接过程中,因此高压脉冲电容焊接过程中应采取以下改善方法提高产品的可靠性:

(1)控制焊接温度(焊接前充分预热,焊接之后不能急速冷却)、焊接时间(不宜过长)、设备状态等。

(2)避免过大的焊盘(尺寸、焊锡量)会导致电容器受到较大的热冲击(电容器内部弧形裂纹)。

3.3 对于机械应力导致失效问题的相关建议与措施

机械应力失效问题经分析主要由焊接应力释放和使用过程外力两方面原因,因此设计中应采取以下改善方法:

(1)焊锡冷凝后会对电容器两端形成相对的拉力,过大的焊盘会导致这种拉力越大,焊接过程,应控制焊料用量使爬锡到电容器端头的1/2为佳,最低不能小于1/3,最高不能大于2/3。焊料过少,端头固着力不足电容器容易脱落,而焊料过多,焊料冷却固化产生的收缩力作用于电容器,容易造成电容器端头拉裂、脱落。

(2)电路板安装孔一般都有螺栓或螺钉拧入,拧入时如果电路板底部和底腔有空隙会产生弯折力引起电路板变形,元器件应尽量远离安装孔。

4 验证情况

结合在研究的某型产品开展了改善方法验证工作,2019年~2020年共投产产品305发,装配高压脉冲电容器610个,分别开展了气候、力学、电磁等试验,高压脉冲电容器装机后失效率由96%提升到100%,改善方法的有效性得到验证。

结论:本文针对高压脉冲电容使用过程中受外力作用可靠性收到影响的问题开展研究工作,通过对热应力、机械应力、电应力条件下高压脉冲电容器失效模式进行机理分析,确定不同条件下失效原因,通过研究针对失效原因提出了真的对不同外力条件下改善方法,经验证表明,改善方法能够有效避免失效问题,提高产品的可靠性。