临界厚度现象对微铣刀磨损的影响

2021-02-28王学彬肖渊海

王学彬,严 亮,杨 健,肖渊海

(中国电子科技集团公司第二十一研究所,上海 200233)

0 引 言

随着装备微型化,微型电机需求量明显增加,微铣削加工开始应用于微型电机生产。微铣刀制造时受加工能力和刀具强度影响,切削刃不能做成绝对锋利,刀刃上有一定尺寸圆弧[1]。在传统铣削加工中,由于每齿进给量很大,切削刃圆弧对铣削影响可以忽略不计。而在微铣削时每齿进给量很小,切削刃圆弧的存在使得微铣削产生临界厚度现象[2]。武文毅搭建了刀具磨损监测系统,并研究了切削三要素及切削时间对微铣刀磨损量的影响[3]。

本文通过对临界厚度现象进行仿真,研究临界厚度下铣削区域温度分布。并设计临界厚度下铣削实验,总结临界厚度现象对刀具磨损的影响。

1 建立有限元仿真模型

1.1 材料和模型设置

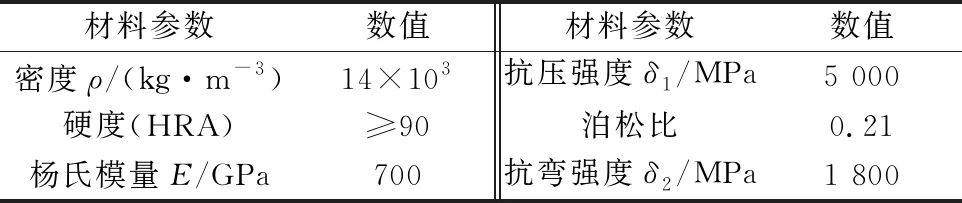

刀具材料为硬质合金,材料参数如表1所示,工件材料为钛合金TC4,材料参数如表2所示。

表1 刀具材料参数

表2 工件材料参数

仿真中材料模型选择Johnson-Cook模型,其表达式为式(1)[4],该模型适用于表达应力、应变、温度和材料物理特性之间的关系。

(1)

1.2 建立有限元仿真模型

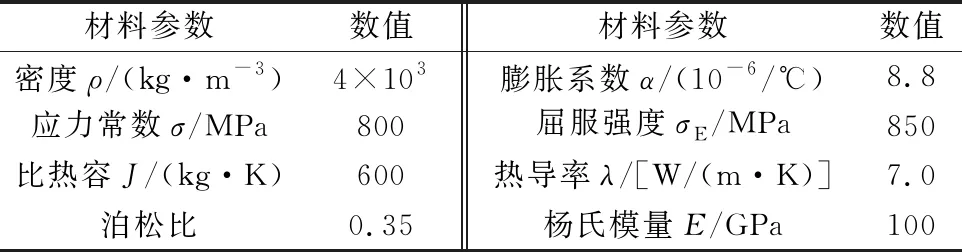

使用ABAQUS软件建立二维车削模型和二维铣削模型,如图1所示。

(a) 二维车削模型

2 临界厚度现象仿真

2.1 临界厚度几何模型介绍

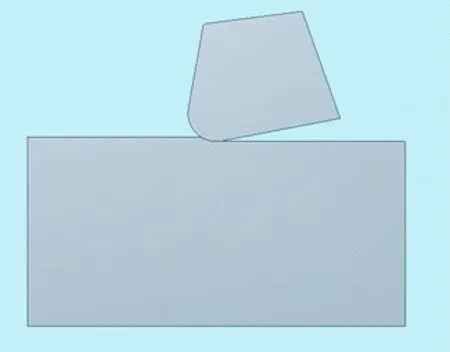

使用不同规格的微铣刀,临界厚度数值不同。研究表明,临界厚度与刀具切削刃圆弧有关[5],临界厚度几何模型如图2所示。根据A点受力,推导出临界厚度公式,见式(2)。

图2 临界厚度几何模型

临界厚度计算公式:

(2)

式中:R为切削刃圆弧半径;Fx为X方向分力;Fy为Y方向分力;μ为摩擦系数。

2.2 临界厚度现象仿真

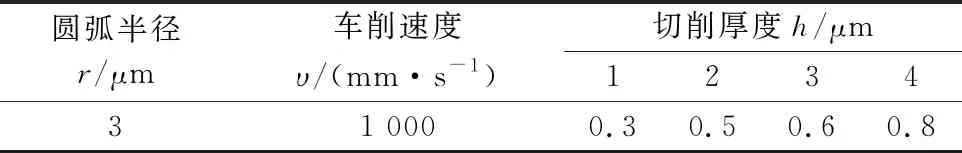

根据经验Fy/Fx取0.9,摩擦系数0.2,通过计算理论临界厚度值为0.199R。由于临界厚度数值很小,很难通过实验观察临界厚度现象。本文通过有限元分析软件建立二维车削模型,对临界厚度现象进行模拟,并分析临界厚度数值范围,仿真参数如表3所示。

表3 临界厚度仿真参数

在临界厚度下切削时,材料受到挤压,切削位置工件变形,应垂直向下;当切削厚度大于临界厚度时,切削区域材料变形,应垂直向上,可根据仿真结果中材料变形方向判断是否处于临界厚度切削状态。

模型中刀具和工件接触位置垂直方向的变形结果如图3所示,图3中,u1,u2数值为工件在纵向的变形量,切削厚度在0.3μm和0.5μm时刀具附近工件表面变形,数值为负,变形方向向下,材料主要表现为挤压变形,故切削厚度为 0.5μm小于临界厚度。切削厚度为0.6μm时,刀具附近工件表面变形,数值为正值,变形方向垂直向上;当切削厚度为0.8μm时,切削刃附件工件表面垂直向上变形量增加,形成更明显的切屑形态,切削厚度 0.6μm大于临界厚度。

由仿真结果可知,圆弧半径为3μm时,临界厚度值在0.5~0.6μm区间内,与公式计算结果0.199R吻合。因此可以采用有限元分析方法对临界厚度现象进行仿真,确定材料变形量相对位移临界厚度值所在范围。

(a) h=0.3 μm

2.3 临界厚度现象对微铣刀温度的影响

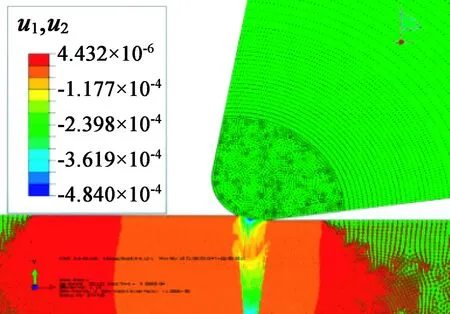

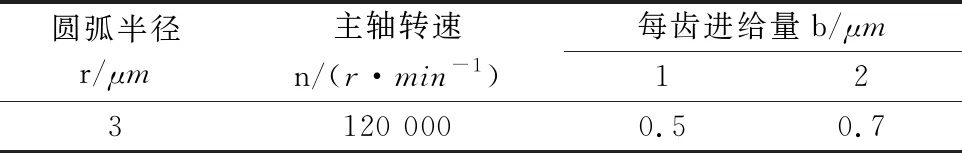

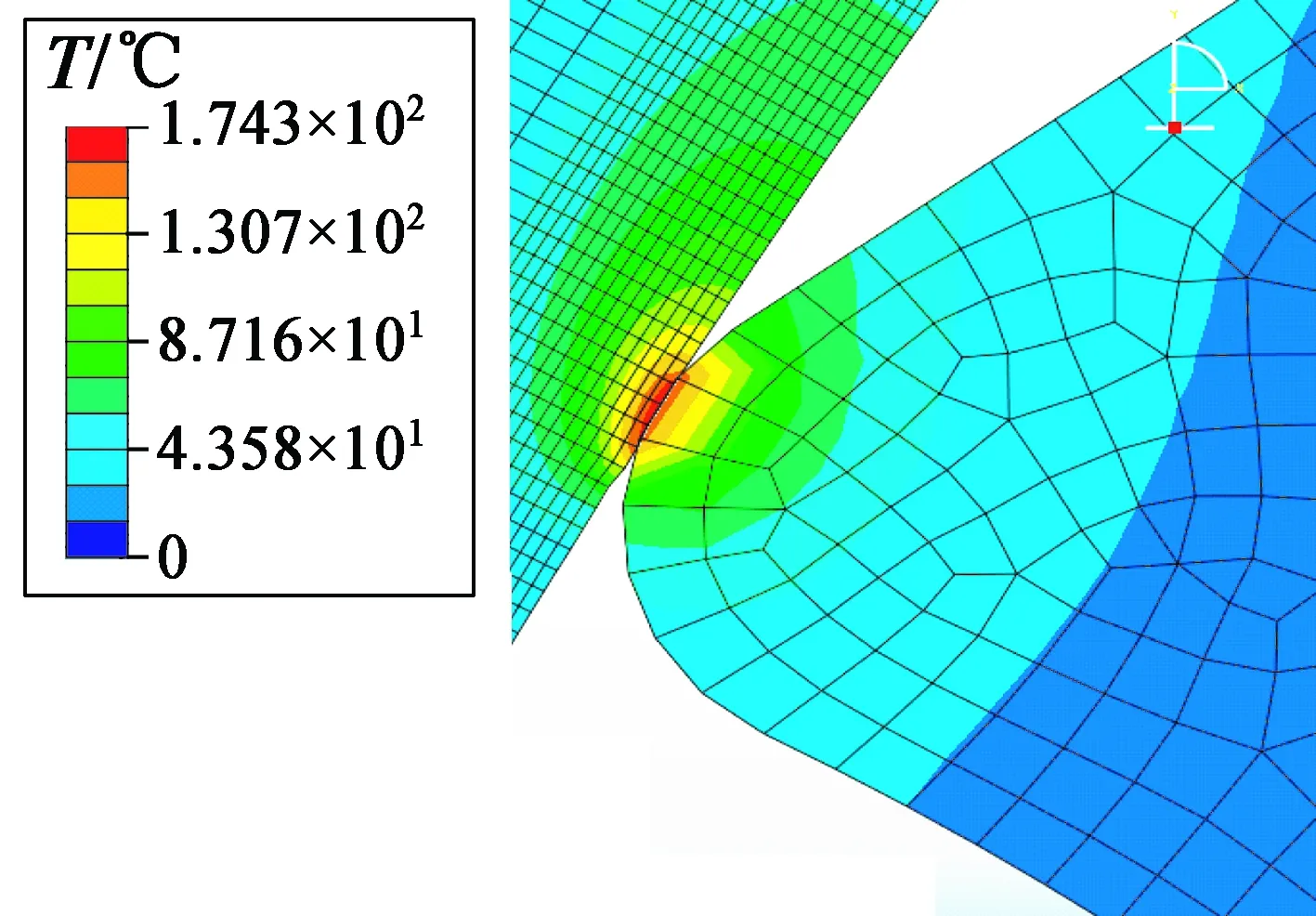

周海波[6]等研究切削钛合金时切削温度是引起刀具磨损失效的主要因素。本文使用二维铣削模型,仿真分析临界厚度现象对铣削区域温度的影响。通过上节仿真知,刀具圆弧半径为3μm时,临界厚度值在0.5~0.6μm区间内,保持模型中主轴转速不变,将每齿进给量设置为0.5μm和0.7μm,仿真参数如表4所示。

表4 仿真参数

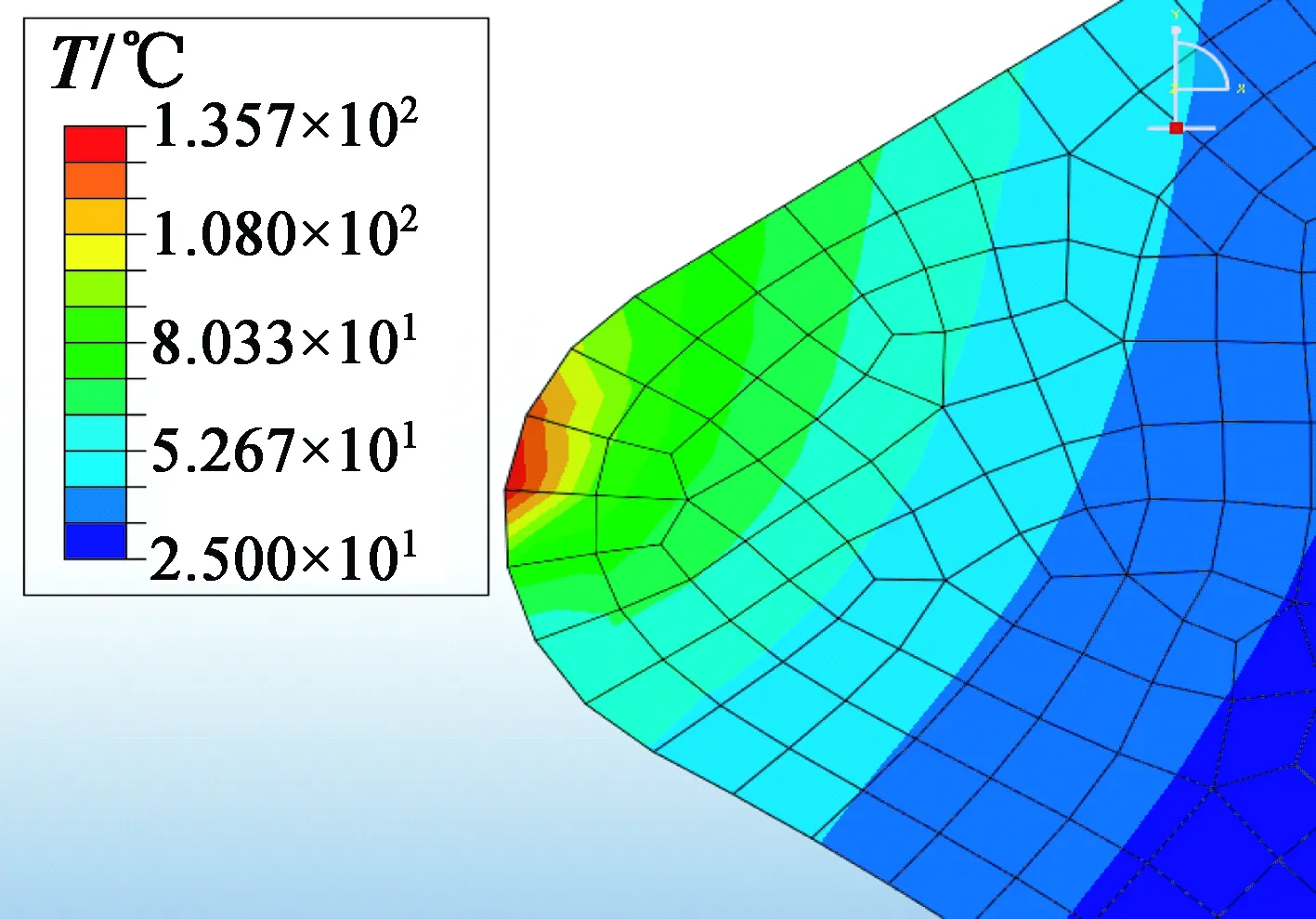

铣削区域温度分布如图4所示,铣刀表面切削温度分布如图5所示。由仿真结果可知,每齿进给量0.5μm时,工件表面温度最大值为174 ℃,刀具表面温度最大值为135 ℃。每齿进给量0.7μm时,工件表面温度最大值升高至196 ℃,微铣刀表面温度最大值降低至109 ℃。

(a) 0.5 μm

每齿进给量0.5μm小于临界厚度,切削过程中无切屑产生,切削热无法通过排屑散出,热量在切削刃积聚,导致切削刃温度较高。每齿进给量0.7μm大于临界厚度,虽然工件表面温度较高,但最高温度在变形严重的工件位置,可认为热量被切屑带走,微铣刀表面温度较低。由此可知,临界厚度现象导致切削区域热量不宜散出,热量会在切削刃上积聚,微铣刀温度增加,从而降低刀具使用寿命。

(a) 0.5 μm

3 临界厚度现象对刀具磨损的影响

实验刀具为日立公司生产的双刃立铣刀,刀具直径为0.5mm,刀具如图6所示。使用扫描电子显微镜测量刀具刃口半径约为3μm。

图6 微铣刀外形

3.1 实验方法和参数

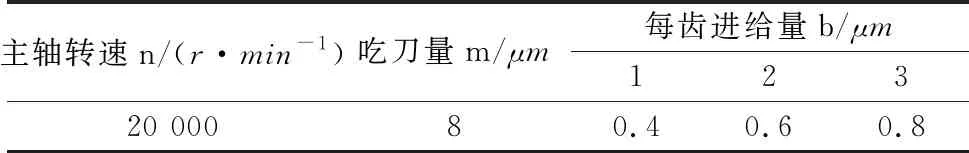

实验方法为微铣刀在钛合金板上加工槽长度为15mm,实验过程中保持主轴转速和铣削深度不变,改变每齿进给量,实验参数如表5所示。每加工完成两个槽后,取下微铣刀测量刀尖磨损量,当刀尖磨损量值超过10μm后停止加工。

表5 实验参数

3.2 实验结果分析

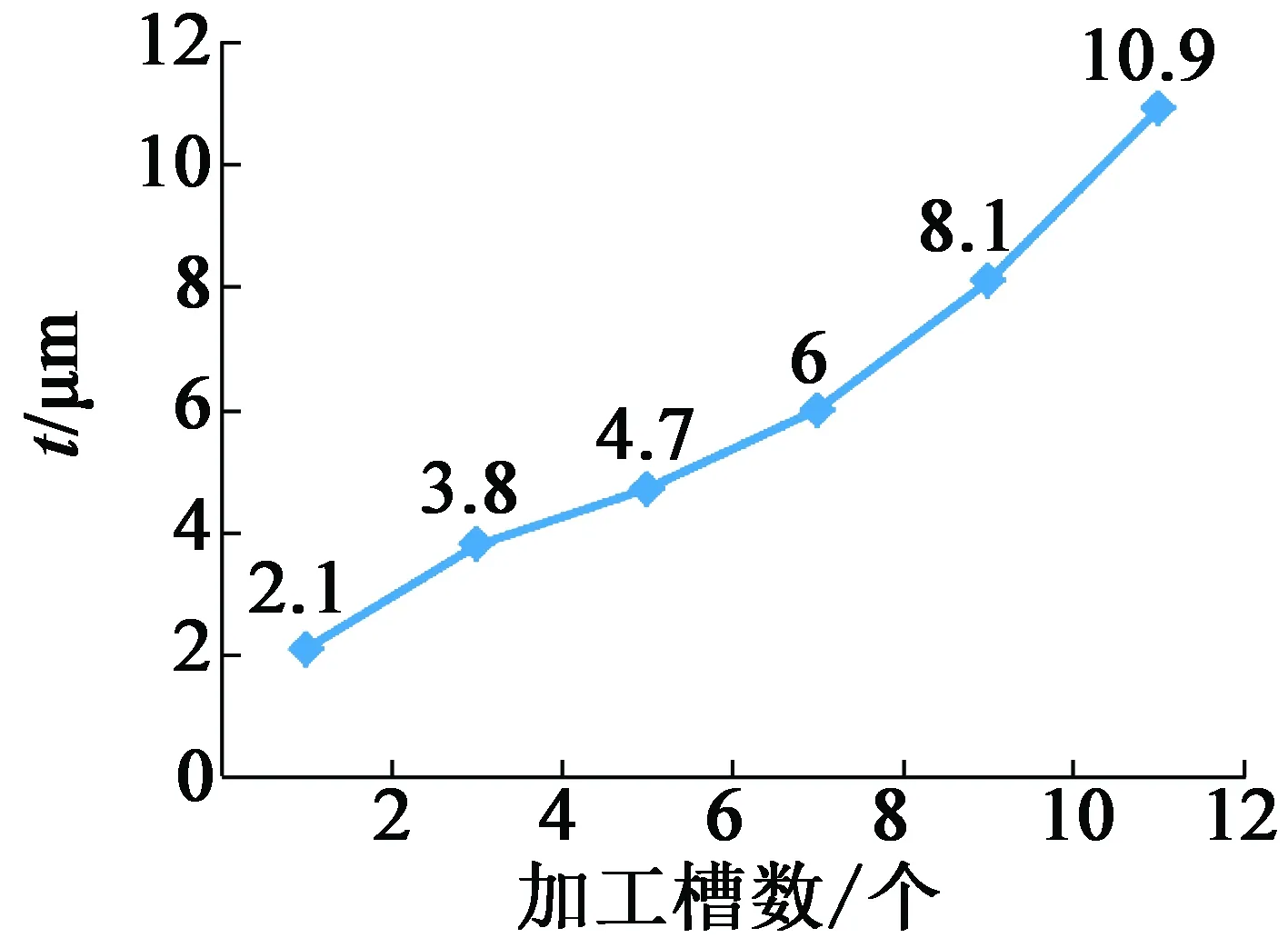

刀尖磨损量与加工槽数量曲线如图7所示。图7的三条曲线变化趋势相同,加工前期曲线相对平缓,加工后期曲线变化增加,刀具磨损速度加剧。当每齿进给量为0.4μm时,微铣刀加工12个槽后,刀尖磨损量为10.9μm。每齿进给量为0.6μm时,微铣刀加工20个槽后,刀尖磨损量为10.6mm。每齿进给量为0.8μm时,微铣刀加工18个槽后,刀尖磨损量为11.1μm。每齿进给量由0.6μm变化至0.8μm时,微铣刀磨损速度增加不明显,表明临界厚度上加工时进给速度对刀尖磨损影响不明显。当每齿进给量为0.4μm时,微铣刀加工槽数减少,微铣刀磨损速度增加明显。

(a) 每齿进给量0.4 μm

通过实验可知,当每齿进给量大于临界厚度,进给速度增加对微铣刀磨损影响不明显;当每齿进给量小于临界厚度,微铣刀磨损速率明显增加,故设置进给速度应保证每齿进给量大于临界厚度。

4 结 语

本文使用有限元二维车削模型对临界厚度现象进行仿真,仿真结果证实采用有限元分析方法仿真临界厚度现象的有效性,并可确定临界厚度值所在范围。

使用有限元二维铣削模型仿真分析临界厚度下铣削区域温度分布规律,临界厚度下由于切削热无法通过铁屑散出,导致刀尖温度明显升高,刀尖温度升高会加速刀具磨损。

通过微铣削实验,每齿进给量小于临界厚度时刀具磨损相同长度时,微铣刀加工槽数明显减少,当每齿进给量小于临界厚度时,刀具磨损速度增加明显。