高炉智能开铁口机器人工作温度场分析

2021-02-28丁河江曹建国周志鸿

丁河江, 曹建国,4, 燕 月, 周志鸿, 马 飞

(1.北京科技大学机械工程学院 北京 100083;2.北京科技大学人工智能研究院 北京 100083;3.北京科技大学高效轧制国家工程研究中心 北京 100083;4.北京科技大学顺德研究生院 广东 佛山 528399;5.北京企星冶金机电有限公司 北京 102401)

2019年我国粗钢产量为9.95亿吨,同比增长7%,总产量占世界粗钢总产量的53.3%,以绝对优势处于世界第一。我国钢铁产业在量上发展的同时,也在不断提升发展质量。其中对高炉的顺行状态、安全环保及人工效率提出了越来越高的要求。目前我国高炉自动化和智能化水平在世界上是较为领先的,高炉其他的操作控制也已大多实现自动化,最后的一环就是以开铁口机为中心的炉前设备。开铁口机未实现自动化、智能化与无人化,仍需要人工现场操作,不可控的故障停机和开口工况的复杂多变是主要原因。这也使得它严重影响高炉的顺行状态,影响高炉的多项经济技术指标。因此智能开铁口机器人在研发初期就必须将这些情况都考虑进去,改变现状,提高设备工作可靠性,避免各种故障停机,或人为干预而造成的自动化终止。

智能开铁口机器人工作时,钻头钻杆处要承受铁水的冲刷,会给整机带来很大的热量。它的冲击活塞以约12 m·s-1最高打击速度做30 Hz高频的直线往复运动,冲击活塞冲击瞬间的加速度约为重力加速度的104倍数量级[1-4]。高温与巨大的冲击载荷使其成为整台开铁口机的主要故障源。对设备的智能化及无人化改进并不是产品的简单升级,需在设计之初就对产品可靠性提出了更高的要求。确保产品不会因为不可预测的故障停机而影响高炉的顺行状态。为了提高其可靠性,对其内部流场及温度场的深入研究必不可少。

高炉铁口工况非常复杂,由于高炉及铁口内部高温高压封闭的恶劣工况,对其内部的直接观测在目前的科技条件下是非常困难的[5]。由于其对钢铁生产的重要性,国内外多人对高炉开口的出铁过程进行了试验与模拟[5-18],以了解其内部的运行规律。东北大学马铭等人于2006年对高炉铁口孔道侵蚀过程通过试验方法进行了模拟[2]。芬兰Abo Akademi大学的Lei SHAO等人在前人基础上提出了一种高炉内铁口多相流的模拟方法[5,6]。挪威SINTEF Industrial的J E Olsen在挪威研究委员会的资助下对锰铁电炉开口时的温度场进行了建模与分析[8]。也有不少研究着重于铁口和铁沟处铁水的流动、温度与沟壁侵蚀[18]。但过去的研究更多侧重于开口完成后高炉出铁过程的研究,目前还未见到对高炉与开铁口机之间热量交换进行分析的。本文借鉴了他们的一些研究方法,提出通过对开铁口过程中的温度场进行单独的分析,进而对智能开铁口机器人的工作温度提出设计依据。并根据目前手头资料,首次提出对开铁口过程中的温度场展开深入分析和研究。

1 模型描述

本研究的目的是通过对高炉开口过程中的温度场进行分析,进一步了解智能开铁口机器人的工作温度,为智能开铁口机器人的设计提供理论依据。开铁口过程可用图1和图2来描述,开铁口机提供推进、冲击和旋转动力,该动力通过钻杆传递到前端的钻头处,由钻头切削炮泥并最终形成铁口。开铁口时,为了排出钻渣,降低钻具与开铁口机温度,开铁口机内会导入吹扫介质,一般为室温的压缩空气或氮气,通过钻杆内部的孔直接引向钻头处。在钻孔过程中,吹扫介质会通过机头、连接套后引入铁口与钻杆间的间隙,并将钻渣与热量带走。

图1 开铁口机出铁工况剖面示意图

图2 铁口处出铁工况剖面示意图

但当孔钻通后,会立即进入出铁工况,铁水及铁渣会通过钻杆与铁口间间隙喷出,钻杆外侧均会被铁水包围。正常情况下,智能开铁口机器人会立即将钻杆等退出铁口,迅速退出工作位置,远离铁口,避免受到铁水的作用,温度升高。但如果此时发生了卡钻等情况,智能开铁口机器人无法及时退出铁口,返回待机位置,当时间足够长(1 min以上),虽然此时内部的吹扫介质仍会带走部分铁水带来的热量,同时由于外部空气对流作用,会带走部分热量。但钻杆在铁口以外的部分会受铁水及铁沟等处的辐射加热,由于钻杆一端通过连接套与机头接触,钻杆的热量会传入机头凿岩机(Hammer),凿岩机的温度会在钻杆末端温度与环境温度之间达到平衡,整个系统也会达到热平衡状态。此时为整台设备工作的温度最高的情况。因此,此工况可为智能开铁口机器人提供设计依据。

1.1 假设与模型简化

实际现场工作条件复杂多变,本文只是对上述最恶劣工况进行了分析模拟。为顺利进行下一步的设计与试制工作,对模型进行适当的简化。这些简化忽略了开口处的部分工况,对结果精确度影响较少,且更加专注于内部流动对开铁口机的热传递。对于开铁口机的设计指导来说,这些偏安全的简化是可以接受的。本次研究仅涉及铁口外部与内部局部,炉内部分及钻杆入口以外部分均简化为过界条件,以减少模型复杂程度。

(1)由于重力的影响,铁口内部的流动沿中心平面左右对称,并不是轴向对称的,需建立3D模型。但考虑到重力对铁水、空气流动及温度场影响较小,若忽略重力的影响,铁口内部可认为是沿中心轴对称的,本模型可简化为轴对称的2D模型。

(2)实际的开口过程是时变的,如果开口过程很顺利,则开口机温度还未达到平衡时开口机就可以退出了,且本次分析计算也是行业内第一次对开铁口机进行分析,本着深入浅出的原则,只对平衡状态进行分析。

(3)钻杆为外径38 mm,壁厚9 mm的钢管,其长度为4.5 m,可见其轴向热阻远大于径向,且轴向温度远小于径向,如将轴向热传递忽略,可将钻杆简化为内部气体区域的外壁,不用对钻杆外壁另行建模,只需利用Fluent现有管壁功能进行计算。

(4)在铁水流动初期,会有铁水在温度降低的情况下凝固为固体,后又被铁水带来的热量融化,且钻杆会在高温情况下发生变形与融化。这些现象都会影响铁水的热物性[19]。在铁水流动过程中,还会夹有铁渣,其热物性与铁水差别很大[20-22]。因此,该模型将涉及多相流与离散相且为非定常流,其运算量远大于笔者目前所具有的能力。目前笔者只可将其简化,假设流场与温度场达到平衡的情况,且仅考虑铁口开口初期铁水中铁渣含量非常少,全部为铁水的这一恶劣的工况,减少运算负载。

(5)在运算中,铁水近似为不可压缩液体,其密度为常数。因为空气的温度变化范围很大,流速较大,按不可压缩气体会带来较大误差。本例中近似为理想气体,其密度随温度和压力变化。

(1)

式中:ρ为密度,p为气体压力,R为状态常数,R=8.31 J·mol-1·K-1,T为绝对温度,Mw为气体的摩尔质量,Mw=28.9647 g·mol-1。

(6)空气的黏度会随温度变化,本文采用Sutherland’s law三因子公式[23,24]计算空气黏度

(2)

式中:S为Sutherland常数,S=110.56 K,μ0为参考黏度,对于空气,μ0=17.9×10-6Pa·s,T0为参考温度,对于空气,T0=293.11 K。

1.2 模型的建立

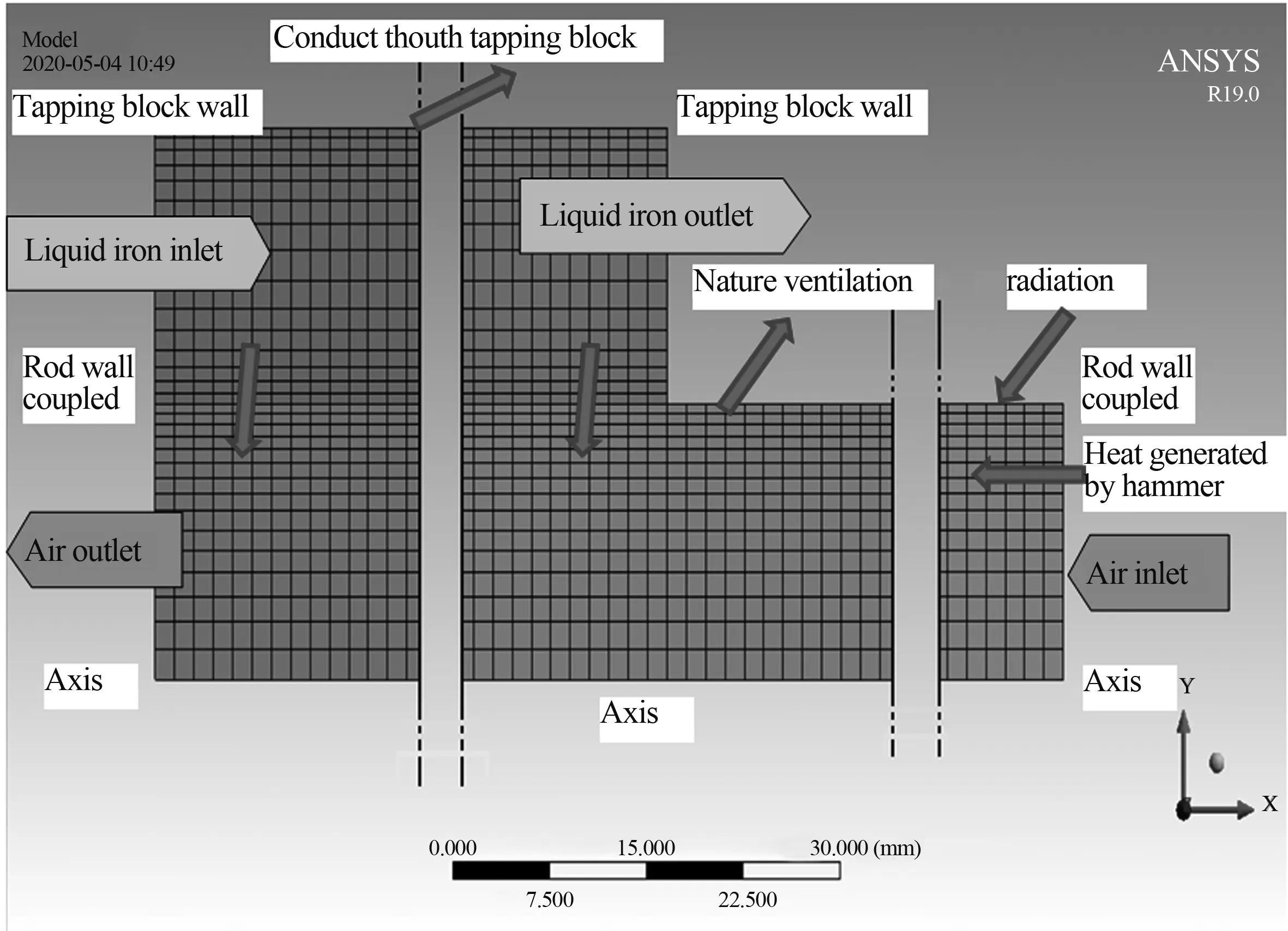

模型采用Ansys2019自带的Design Modular建立,并采用Fluent Meshing进行网格划分,其优点是可与Fluent无缝对接。所有网格均为矩形网格(Quadrilaterals),在靠近壁面处进行了3倍的加密(bias=3)。共计75000个单元,80032个节点,159030个面域(如图3)。

由于该模型长度为4500 mm,其中铁口长度3000 mm,钻杆外露部分长1500 mm, 高度仅为20 mm,故为了完整展示模型,已经对X方向做了截断。

图3 开铁口机工作状况模型

2 解算方法,控制方程

本例采用目前较为成熟常用的有限体积法进行分析,采用软件为Ansys Fluent19.0, 并采用CFD-Post进行后处理。

2.1 初始数据概算

铁水均预估为湍流,湍流均采用realized K-ε模型。

空气在入口处温度较低,黏度也较低,在向出口流动的过程中,温度会升高,同时黏度也会大幅增加。在流动过程中总的流量Q不变,但由于温度上升,黏度升高,最后在流动过程中会重新变成层流状态。这一现象在别的研究领域较为少见,需要在最后分析结果时特别注意。

2.2 解算初始条件

对初次的分析及现场观测,我们认为这一分析结果会很大程度地受到空气入口温度和流速的影响,为了更好地了解它们之间的关系,我们设计了6种不同工况,其输入工况参数如表1所示。

表1 工况表

3 分析结果分析

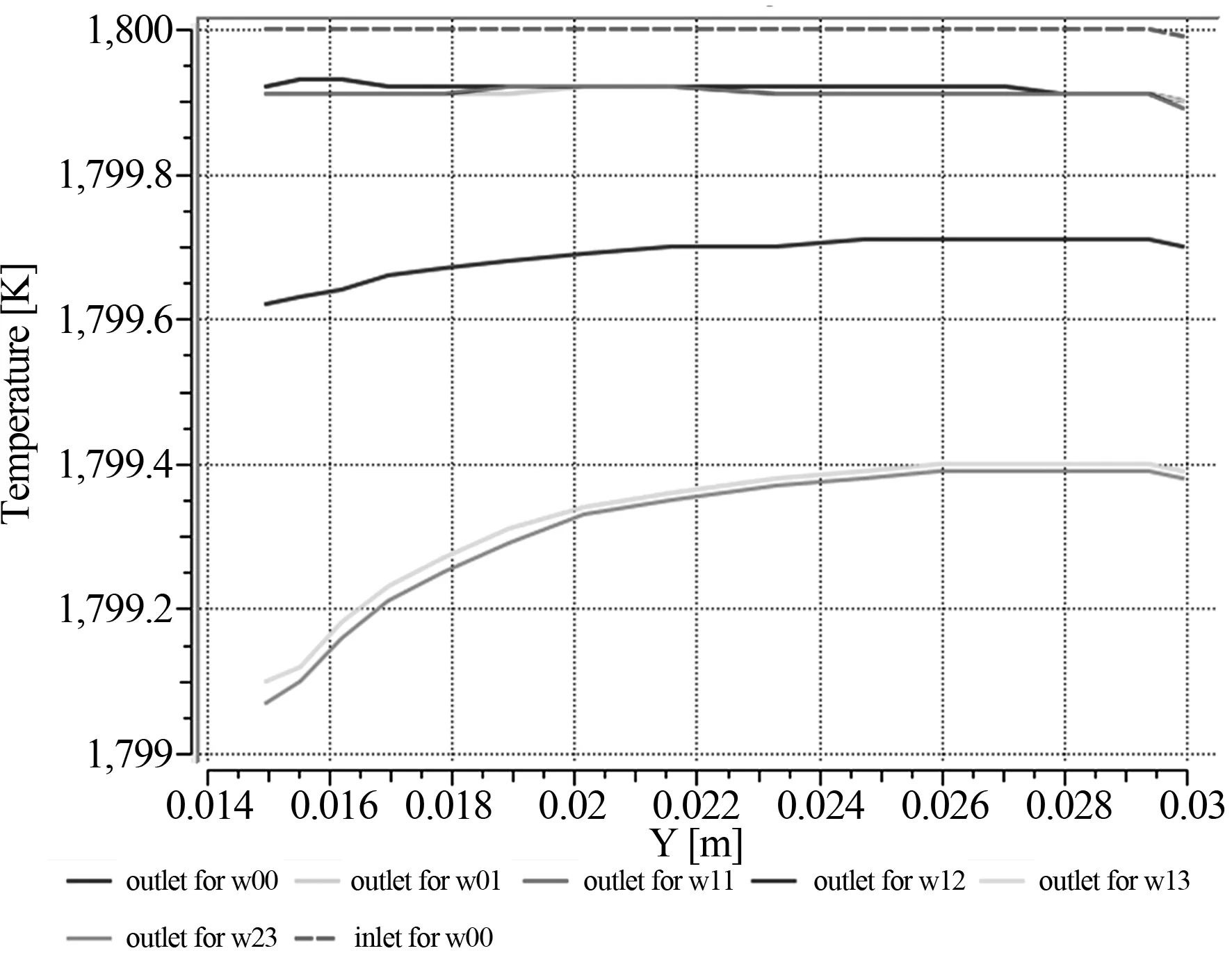

图4中顶部虚线为铁口入口截面温度曲线,不同工况间非常近似,故只给出一条。实线为不同工况下的出口截面温度曲线。由图4可见,铁水在入口和出口的温度差很小。在所有分析的工况中,最大的入口与出口温度差也小于1 K。铁口内部的钻杆外壁为铁水,内壁为空气,应可简化为逆流管式换热器[25,26],认为铁水在流动过程中是恒温的。

图4 不同工况下的铁水出口处温度曲线

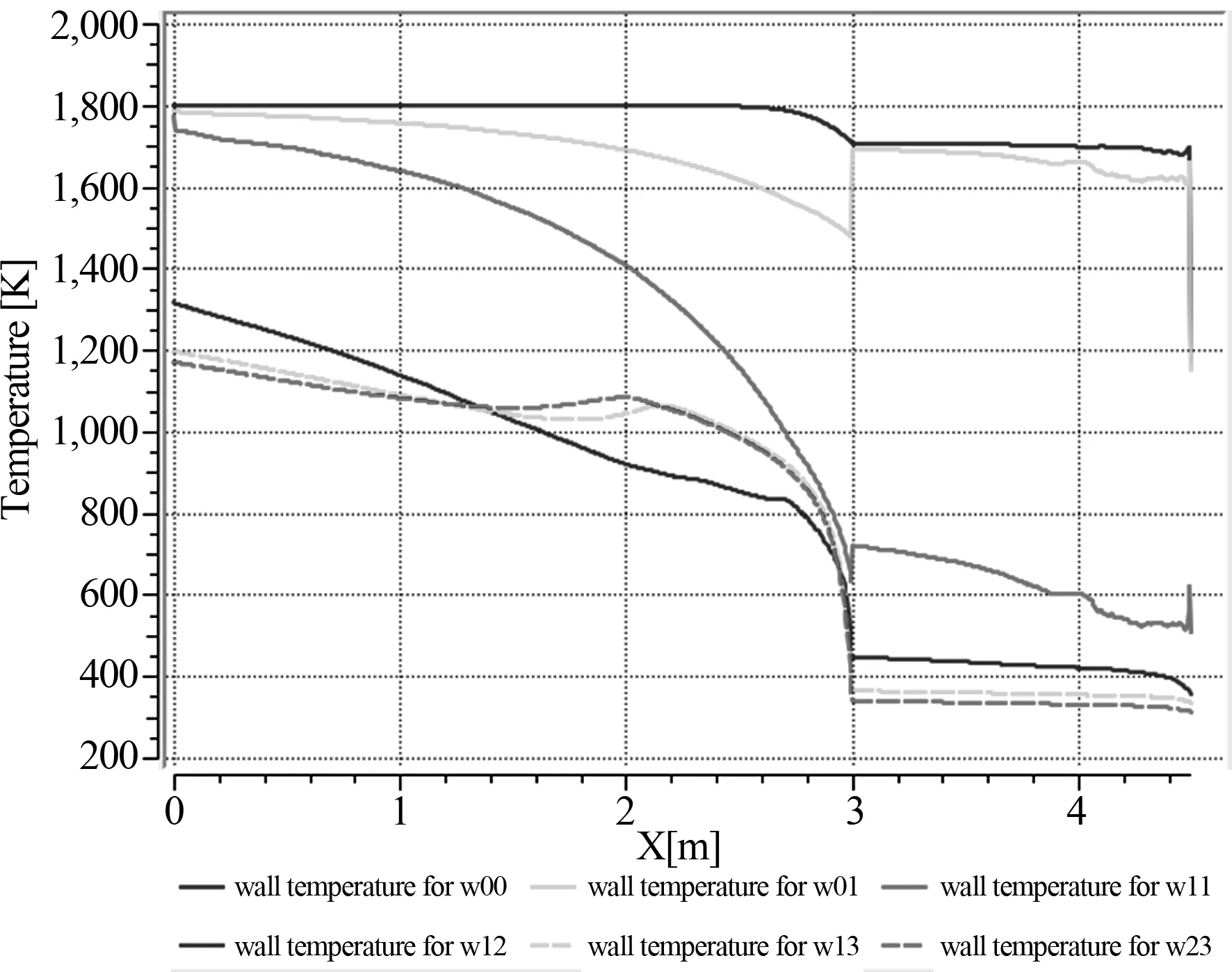

图5可分为铁口内部(0~3 m处)与铁口外部(3~4.5 m处)两部分分别讨论。

(1)如前所述,所有工况中,铁水内外壁面的温度与入口温度1800 K的最大温差小于1 K,可近似为恒温,钻杆外壁面的温度与铁水内壁面直接接触,也可近似为恒温。图示温度为空气外壁面温度,即钻杆的内表面的温度。前文提出的简化项目虽然简化了钻杆壁,但是钻杆的热阻在传热过程中起到了决定性作用,钻杆内外表面的温度差还是很好地体现了出来。

(2)由图5中可见,在气流几乎完全受到阻塞的W00工况下,空气温度能达到1800 K。其他所有工况下,钻杆在铁口内的温度也都达到相变温度以上,所以钻杆只能作为易损件一次性使用,无法重复使用。

图5 不同工况下的空气外壁面的温度分布

(3)铁水的热量经过钻杆外壁传递到空气中,导致铁口内部空气的在流动过程中温度不断上升。在流速较小的情况下,如工况W00、W01、W11,空气始终为层流状态,换热系数较为恒定,可以看到温度近似指数上升的规律。但当流速较大时,如工况W13,W23,空气入口处为紊流状态,温度升高后黏度会变大,造成空气从紊流返回层流的情况,换热系数降低,使空气温度上升的均势出现明显的转折。

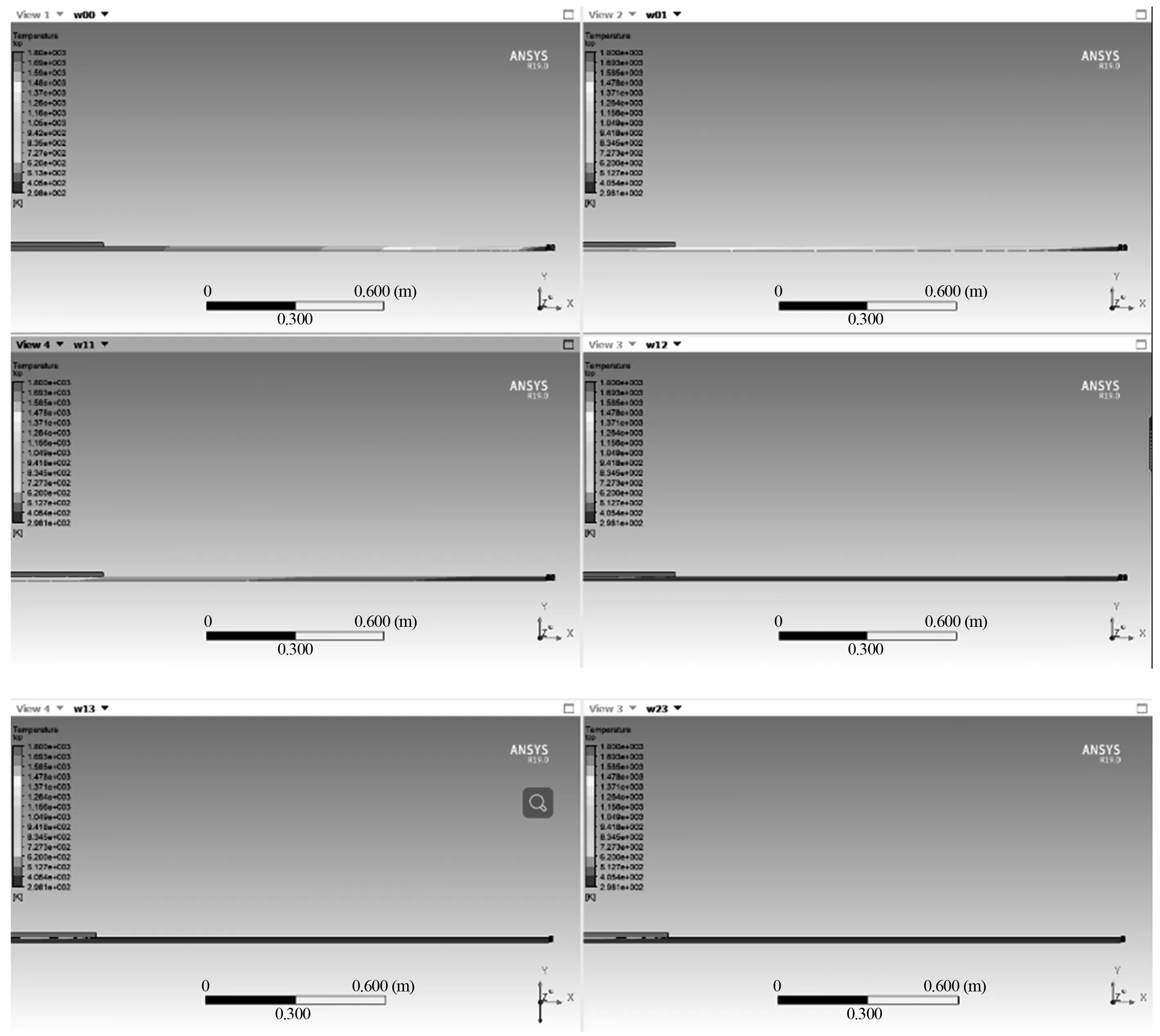

铁口外部部分,特别是空气入口处,图6和图7给出了更详细的温度场,结合图5得出如下结论。

(1)由于外部的辐射作用,外表面温度要高于内表面温度。钻杆外部受到的热量需通过内部的空气带走。在钻杆入口处,由于壁面层的作用,入口处传热能力较低。且由于与凿岩机产生的热量的交互作用,所以,在入口段会有一小段温度升高的现象。在达到紊流层处逐渐达到平衡。

图6 不同工况下铁口外部的温度场

图7 不同工况下空气入口处的温度场

(2)对比工况W01与W11可知,减少外部的辐射对外面表温度有非常大的影响。可通过增加隔板,减少钻杆黑度等措施来降低外部辐射对开口机器人的影响。

(3)对比工况W11、W12与W13可知增加空气流速可以降低钻杆表面温度,是一种最为高效的控温措施,可与减少外部辐射一起使用,使开口机器人工作在合理的工作温度,400 K以内。

(4)对比工况W13与W23可知,降低入口空气温度也可有效地降温,但这一做法成本很高,实用效果不佳。

4 现场测试结果

由于高炉恶劣的工作工况,对开口机部位的温度测试是非常困难的,对铁口内部的测试目前还没有可行的方法。为了验证分析结果,我们在现场进行了3种不同的方法对开口机空气入口段局部温度进行了测试,分别为红外成像仪、红外温枪、热敏电阻。

最终现场测试结果与仿真分析结果差别在5.5%以内,误差结果在可接受的范围内。

5 结论

本文通过CFD模拟的方法,首次对开口过程中最恶劣的工况进行了分析,为智能开口机的研发提供了工作温度范围的设计依据。通过分析计算,我们也可以看到虽然开口机是在一个温度异常高的工作环境中,直接与铁水接触,但其工作温度是可调可控的。通过合理的优化参数,可使开口机的工作温度在合理的范围内,保证智能设备的可靠性。本文主要的总结如下:

(1)通过控制环境辐射与增大吹扫空气流速,可将开口机器人工作温度控制在合理范围内,即400 K以内。因此,智能开铁口机器人虽然与铁水直接接触,但是可以工作在合理的温度范围内,确保智能开铁口机器人的可靠性、寿命与成本等各项性能参数。

(2)降低吹扫空气入口温度也可进一步降低智能开口机器人工作温度。

通过本次工作,我们初次对开铁口机工作的温度场有了进一步认识,为下一步工作提供了思路和基础。笔者认为下一步工作可通过如下改进,来开展进一步的深入研究,提高分析的精度。

(1)铁口内部部分规律较为简单,特别是铁水在整个流动过程中温度变化较小,可在以后的下一步分析时简化为恒温模型,可节省约三分之二的建模量与计算量。

(2)本文中忽略了钻杆的轴向传热,这在吹渣介质速度较高时确实影响非常小,但在吹渣介质速度低或者没有时的极限工况下,钻杆的轴向传热会对温度的分布产生的影响还需要另外分析,建议以后进一步分析时将这一部分模型不做简化,进一步提高模型的计算精度。结合铁口内部节省的计算量,可以实现在相同计算量的情况下,大幅增加计算精度。