Cr–C/h-BN自润滑复合镀层的制备与摩擦学性能

2021-02-27沈玲莉陆宝山季业益关集俱

沈玲莉 ,陆宝山,季业益,关集俱

(1.苏州工业职业技术学院机电工程系,江苏 苏州 215104;2.苏州工业职业技术学院精密制造工程系,江苏 苏州 215104)

随着人们环保意识的增强,各类工业产品中的有害物质纷纷被限制或禁用[1-3]。功能性电镀六价硬铬镀层因具有高硬度(700~1 000 HV)、耐腐蚀、鲜艳的光泽及低廉的价格等优点,常应用于要求高耐磨性的摩擦机件表面,如纺织机械零组件、引擎的曲柄轴、汽缸活塞、塑料模具、电子封装模具等表面处理中,其厚度约为2.5~250 μm[4-6]。但由于六价硬铬溶液对环境具有严重的污染性,对人体也有致癌性,欧美发达国家均限制其应用,并努力寻求六价硬铬溶液及其制备工艺的替代方案,其中最有潜力的就是三价铬溶液(一种尚未被管制的化学试剂),已在工业中推广应用。三价铬镀膜的耐蚀性与六价铬镀膜相当,但三价铬镀膜工艺具有低毒性、常温制程、制备过程不易产生毒铬雾及废水处理容易等显著优点[7-9],引起国内外科研工作者的极大兴趣和高度重视。

虽然Cr镀层具有良好的化学稳定性、很高的硬度和较低的摩擦因数,但其表面常存在大量网状裂纹,影响其作为功能性镀层应用时的耐蚀性。此外,Cr镀层的硬度会随着温度的升高而下降,限制了铬镀层的使用环境和寿命[10]。为了改善Cr镀层的性能,拓展Cr镀层的应用范围,Cr–C镀层应运而生。现有研究表明,Cr–C镀层在结构上长程无序、短程有序,内部不存在位错、孪晶、晶界等缺陷,结构上的特殊性决定了Cr–C镀层具有更强的高温耐蚀性和机械强度,在工业中具有更广阔的应用前景[11]。韩国学者Kwon等人[12]研究了甲酸和电流密度对三价铬电镀Cr–C镀层的晶体结构、表面形貌和结晶形态的影响,分析了铬碳化物的形成,并与电镀六价铬的沉积速率进行了比较。结果发现,在六价铬和三价铬中添加甲酸均能在镀层中产生Cr–C层,三价铬体系在电流密度为27.5 A/dm2时产生Cr–C层,六价铬体系则需在100 A/dm2时才会产生Cr–C层。伊朗学者Ghaziof等人[13-14]添加甲酸于三价铬镀液中,形成了非结晶态Cr–C合金电镀层,且发现随着电流密度增大,Cr–C合金电镀液的pH下降,而较低pH下制备的Cr–C合金镀层具有较佳的耐蚀性。国内学者Wang等人[15]以三价铬电镀替代六价铬电镀,并将由三价铬溶液中电镀所得到的Cr–C合金镀层与传统的六价铬电镀硬铬镀层进行比较。结果表明,三价铬电镀Cr–C合金镀层表面无裂纹,经高温(200~800 °C)热处理后硬度会增大,而传统的六价铬镀层有裂痕和其他缺陷,且其硬度随着热处理温度的升高而下降。国内学者Zeng等人[16]同样利用三价铬体系电镀Cr–C合金层,随后通过退火让镀层产生纳米晶格。结果发现,经400 °C退火的纳米Cr–C合金层具有高硬度、良好的韧性和优异的耐磨性。

以上内容仅局限于Cr–C合金镀层及三价铬替代六价铬的电镀研究,并未对具有更大研究价值的自润滑复合镀层开展深入的探讨。自润滑复合镀层作为一种固体减摩材料,不仅克服了液体润滑材料在400 °C以上高温或0 °C以下低温中因挥发、分解或凝固而无法使用的问题,而且具备润滑性好、制备工艺简单、生产成本低等优点,故倍受关注[17]。目前在Ni、Co、Cu等基体材料中添加PTFE、CaF2、MoS2、石墨等微粒制备自润滑复合镀层的研究较多[18],而以Cr–C合金为基质镀层添加h-BN(六方氮化硼)微粒(一种白色固体润滑粉末)制备自润滑复合镀层的研究鲜有报道[19]。为此,本文选择在三价铬Cr–C镀液中添加h-BN微粒,运用电沉积技术在Q235碳素结构钢基体上制备Cr–C/h-BN复合镀层,并对镀层的显微结构、显微硬度、摩擦学性能进行评估,为该复合镀层的推广应用提供可靠的理论依据和实践支撑。

1 实验

首先配制三价铬Cr–C基础镀液,接着在其中添加不同质量浓度的h-BN自润滑微粒,然后在Q235钢上制备Cr–C/h-BN自润滑镀层,并分析镀层的组织与性质,最后在室温干摩擦条件下进行摩擦磨损测试,重点考察镀层的摩擦因数与磨损率。

Q235钢片的尺寸为20 mm × 60 mm × 3 mm,电沉积前分别进行打磨、除油、水洗、酸洗等前处理。三价铬Cr–C基础镀液的成分为:氯化铬(CrCl3·6H2O)120 g/L,柠檬酸铵80 g/L,氯化铵30 g/L,添加剂(酒石酸)1.0 g/L和缓冲剂(硼酸)20 g/L。配制三价铬Cr–C基础镀液时,用室温去离子水先后溶解氯化铬、柠檬酸铵、氯化铵、添加剂和缓冲剂,溶解过程中不断搅拌,溶解完毕静置24 h,即告完成。

接着在配制好的Cr–C基础镀液中添加h-BN微粒,添加量分别控制在1、2、3、4和5 g/L。h-BN微粒的粒径尺寸为0.5~0.7 μm,形状不规则,如图1所示。为了使h-BN微粒能够在Cr–C基础镀液中充分分散,先将h-BN微粒溶解在适量水中并用磁力搅拌器搅匀,然后倒入Cr–C镀液中以超声波粉碎仪分散,随后静置30 min,最后观察到h-BN微粒已均匀分散于Cr–C镀液中,如图2所示。

采用直流电镀技术制备Cr–C/h-BN复合镀层,用HWS24型恒温水浴加热电镀槽,以S25-2型恒温磁力搅拌器搅拌电镀液,选用JWL-30I型直流稳压电源作为电镀电源,并在电路中串联直流电流表用于测量阴极电流密度。工艺参数为:镀液pH 2.0~3.2,沉积温度50 °C,电流密度10~30 A/dm2,磁力搅拌转速300 r/min,施镀时间60 min。

用XYU-65D型光学显微镜和S570型扫描电镜观察镀层的显微结构和截面内h-BN微粒的分布状况,并测算h-BN在镀层中的体积分数。用D/max-2000RC型X射线衍射仪(XRD)分析镀层相结构。用GDA750型辉光放电光谱仪(GDS)检测镀层厚度,以计算镀层在不同电流密度下的沉积速率。用HX-1000型维氏显微硬度计测量镀层的显微硬度。室温下的球(ZrO2)对盘干摩擦试验在UMT-2型磨损试验机上进行,固定载荷6 N,滑动线速率100 m/min。

图1 h-BN微粒的透射电镜照片Figure 1 Transmission electron microscopic image of h-BN particles

图2 h-BN微粒在Cr–C镀液中的分散情况Figure 2 Dispersion of h-BN particles in Cr–C electroplating bath

2 结果与讨论

2.1 h-BN微粒添加量和电流密度对Cr–C/h-BN复合镀层的影响

由图3可知,复合镀层中h-BN含量总体上随着镀液中h-BN微粒添加量的增加而增大,当h-BN微粒添加量达到3 g/L时,镀层中h-BN含量达到最大值;此后,随着h-BN微粒添加量进一步增加,镀层中h-BN含量基本保持稳定,即h-BN在镀层中的含量不再随着镀液中h-BN微粒添加量的增加而继续增大。当镀液中h-BN微粒的添加量小于3 g/L时,随着电流密度增大,镀层中h-BN含量也相应增大,但当h-BN微粒添加量大于3 g/L时,电流密度对镀层中h-BN含量的影响并不明显。

图3 h-BN微粒添加量和电流密度对复合镀层中h-BN含量的影响Figure 3 Effect of h-BN particle addition and current density on h-BN content in composite coating

h-BN微粒添加量和阴极电流密度对复合镀层中h-BN含量的影响呈现出“先增加后趋缓”的趋势可解释如下:当镀液中h-BN微粒添加量增加时,镀液中h-BN微粒数目增多,微粒被输送到阴极附近并与阴极发生碰撞后被吸附的概率也就增大,所以刚开始时镀层中h-BN含量随镀液中h-BN微粒添加量的增加而不断增大。但当镀液中h-BN微粒的添加量达到一定(3 g/L)之后,h-BN微粒在镀液中发生团聚的概率增大,且阴极表面积有限,被吸附的微粒逐渐达到饱和状态,这使得后来镀层中的h-BN含量不再随着镀液中h-BN微粒添加量的增加而继续增大。增大阴极电流密度有双重作用[20]:一方面,阴极对带正电荷的固体微粒吸附力增强,微粒被输送到阴极附近并嵌入镀层中的速率随着电流密度提高而增大;另一方面,电流密度增加到一定程度会使阴极的过电位较大,导致氢气的析出量增多,这不利于微粒在阴极表面上吸附,而且冲刷掉了原本吸附在阴极表面上未嵌牢的微粒。因而后期继续增大阴极电流密度对镀层中h-BN含量的影响并不显著。

综合上述因素对镀层中h-BN含量的影响分析可知:当镀液中h-BN微粒添加量为3 g/L,电流密度为20 A/dm2时,镀层中沉积了6.15%(体积分数)的h-BN微粒;在电流密度20 A/dm2的沉积条件下,当h-BN微粒添加量分别为1、2和3 g/L时,镀层中h-BN微粒的体积分数依次为2.54%、4.36%和6.15%。接下来就针对这几种不同h-BN微粒含量的镀层结构与性质展开讨论。

2.2 Cr–C/h-BN复合镀层的显微结构

以SEM的背散射电子成像观察不同h-BN微粒含量的复合镀层的表面形貌,如图4所示。图中显示Cr–C镀层的球状结构相对于复合镀层较为明显,并随着镀层的h-BN微粒含量增加,镀层表面球状结构变得更细小,这主要归因于微粒在镀层中提供了许多形核点,抑制了球状结构粗化。

图4 不同h-BN微粒含量的镀层表面形貌Figure 4 Surface morphologies of coatings with different contents of h-BN particles

图5显示,Cr–C/h-BN复合镀层在26.8°处有h-BN微峰出现,说明有h-BN微粒被共沉积于Cr–C镀层中,其中以h-BN体积分数为6.15%的复合镀层的衍射峰信号最强。另外观察到位于44.4°附近,不同h-BN含量的Cr–C/h-BN复合镀层的衍射峰与Cr–C镀层的衍射峰相似,说明h-BN微粒共沉积于Cr–C基质中并不会改变其相组成,仍维持其非晶结构。

图5 不同h-BN微粒含量的Cr–C/h-BN复合镀层的XRD谱图Figure 5 XRD patterns of composite coatings with different contents of h-BN particles

2.3 Cr–C/h-BN复合镀层的显微硬度与沉积速率

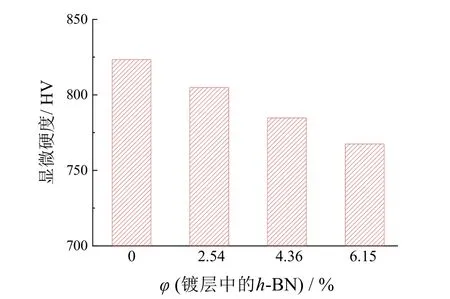

从图6中可以发现,随着共沉积h-BN微粒含量增加,镀层显微硬度下降。Cr–C镀层的显微硬度约为820 HV,而当共沉积h-BN微粒的体积分数升至6.15%时,镀层显微硬度下降至767 HV。产生此现象的主要原因是添加的h-BN属于自润滑软质微粒,其显微硬度大概只有(60 ± 10) HV。

图7为Cr–C镀层与Cr–C/h-BN复合镀层在不同电流密度下,当h-BN微粒添加量为5 g/L时的沉积速率。可见添加h-BN微粒会使镀层沉积速率下降,其主要原因是h-BN微粒吸附于阴极表面,减少了阴极表面的活性面积,从而阻碍了Cr3+沉积,这与图3的分析结论一致。

2.4 Cr–C/h-BN复合镀层的摩擦学性能

图8显示不同h-BN微粒含量的Cr–C/h-BN复合镀层的摩擦因数与磨损率均低于Cr–C合金镀层,并随着镀层中h-BN微粒含量增加,摩擦因数与磨损率均减小。微粒含量高的Cr–C/h-BN(6.15%)复合镀层相较于Cr–C镀层,磨损率从125 × 10−6mm3/(N·m)下降至98 × 10−6mm3/(N·m),减小了22%,平均摩擦因数则由0.49降低至0.31。

从图9可发现,Cr–C合金镀层黏着剥落面积较大,为黏着滑动摩擦,这些剥落的碎屑在摩擦过程中会增加基体与对磨球间的接触面而形成三体磨损,使摩擦因数曲线呈现出不稳定状态,曲线起伏震荡明显(见图10)。而随着共沉积h-BN微粒含量增加,Cr–C/h-BN复合镀层中h-BN微粒含量增多,摩擦因数曲线较稳定,平均摩擦因数下降明显。从图9可看出,随着镀层中h-BN微粒含量的增加,黏着剥落明显减少且镀层表面相对平滑。此现象可归因于h-BN微粒为六方平面层状结构,面与面之间仅靠弱的范德华力作用,当受外力作用时,平面间能轻易滑动,形成较低的摩擦因数与磨损率,因此在摩擦过程中被移出的h-BN微粒在摩擦面间能产生润滑效果,减少了Cr–C合金与对磨球之间的直接接触,有助于降低摩擦因数与减小摩损量。这表明软质的h-BN微粒可作为Cr–C/h-BN复合镀层的固体润滑剂,使复合镀层具有更佳的耐磨性。

图6 不同h-BN微粒含量的镀层的显微硬度Figure 6 Microhardness of coatings with different contents of h-BN particles

图7 Cr–C镀层及Cr–C/h-BN复合镀层在不同电流密度下的沉积速率Figure 7 Deposition rates of Cr–C coating and Cr–C/h-BN composite coating at different current densities

图8 不同h-BN微粒含量的镀层的平均摩擦因数与磨损率Figure 8 Average friction factors and wear rates of coatings with different contents of h-BN particles

图9 不同h-BN微粒含量的镀层的磨痕SEM图像Figure 9 SEM images of wear trajectory of coatings with different contents of h-BN particles

图10 不同h-BN微粒含量的镀层的摩擦因数曲线Figure 10 Friction factor curves of coatings with different contents of h-BN particles

3 结论

(1) 在电流密度20 A/dm2、h-BN添加量3 g/L的直流电沉积条件下,镀层中可获得体积分数为6.15%的h-BN微粒。

(2) Cr–C/h-BN复合镀层具有与Cr–C合金镀层相似的非晶结构特征,表明共沉积h-BN微粒于Cr–C基体中并不会改变其相组成。Cr–C/h-BN复合镀层表面相对于Cr–C合金镀层更为平整,且球状结构更细小。

(3) Cr–C合金镀层的显微硬度约为820 HV,随着共沉积h-BN微粒的体积分数提高至6.15%,镀层的显微硬度下降至767 HV,但相同条件下的磨损率减少了22%,平均摩擦因数由原先的0.49降低至0.31。