3.5m数控铣床故障处理及改造

2021-02-27郑可心何楠

郑可心,何楠

西安航天动力机械有限公司 陕西西安 710025

1 序言

公司购入3.5m数控重型卧式铣床后,用于大型薄壁筒类零件的加工。机床主轴箱具有主传动及C轴进给功能,共有车削和铣削2个刀架;采用西门子840D系统,全闭环控制,可实现铣削刀架X、Y、Z3个方向的移动及主轴C轴分度运动的4轴联动。

在近期使用过程中,机床主轴C轴分度运动时工件出现明显抖动,且分度运动精度严重超差,已无法满足生产要求。

2 原因分析与排查

机床主轴C轴分度运动与主传动的切换通过电磁滑阀—液压缸实现,主传动变速液压缸采用差动液压缸形式,拨叉设有3个位置:一挡、空挡及二挡,空挡时用于C轴分度运动。C轴传动链为伺服电动机—1∶10减速器—蜗杆—蜗轮—梳齿盘(液压缸控制)—斜齿圆柱齿轮—主轴。双电动机分别驱动两条传动链,通过双侧齿轮消除反向间隙。

蜗轮空套在传动轴上,左侧梳齿盘与蜗轮通过螺纹联接,右侧梳齿盘与主轴通过花键周向传动,液压缸控制右侧梳齿盘轴向的移动。梳齿盘啮合时,C轴传动;梳齿盘脱开时,C轴进给停止。

经过对传动链的详细检查,圆柱齿轮及梳齿盘啮合可靠无间隙,无磨损情况;蜗轮蜗杆传动平稳未出现异常,但蜗轮齿面单侧磨损严重,肉眼可见啮合痕迹偏离中线;减速器输出轴与蜗杆轴之间采用胀环联接,蜗杆轴一端为空心轴,胀环套在空心轴外,通过胀环施加的力使空心轴内壁与减速器轴紧密联接,进行拆解后发现结合面严重磨损。综上所述,存在的问题有:①蜗杆轴上端空心轴内壁与减速器轴表面均明显磨损,二者配合尺寸偏差过大,导致C轴传动控制失效。②蜗轮蜗杆对中性出现明显偏差,蜗轮齿面单侧磨损严重,严重影响蜗轮蜗杆寿命。

3 故障处理及改进措施

3.1 蜗杆轴与减速器轴胀环联接部分磨损失效

为消除蜗杆轴内壁与减速器轴的间隙,需先将磨损的蜗杆轴内壁与减速器轴的外表面加工平整,之后在二者之间加薄壁轴套达到过渡配合。减速器轴与空心轴配合的基本尺寸为φ75mm,磨损最严重处尺寸分别为φ74.4mm、φ75.5mm。考虑加工成本、加工条件及工艺性,薄壁轴套初加工厚度取3mm最合适,为保证加工后的强度,空心轴加工量应尽量小,薄壁轴套内孔加工至减速机轴加工至两者过渡配合,空心轴内孔加工至如图1所示。

图1 减速机输出轴及蜗杆轴示意

由于该减速机为进口高精度减速机,对装配条件、装配方法要求很苛刻,本厂无法满足装配要求,不能将其拆卸开加工输出轴,就要考虑怎样将减速机轴周向锁定进行加工。该减速器输入轴与电动机轴的联接采用螺纹紧固的形式,用内六角圆柱头螺钉,紧固缩小空心轴两部分的间隙,夹紧电动机轴进行传动。可以利用此结构对减速机轴进行锁紧,将螺钉拧至图2所示位置即可锁死减速机轴转动。在数控卧式车床上用单动卡盘夹紧减速机壳体,完成减速机轴的加工。

图2 减速机输入轴示意

薄壁轴套内孔加工完成后,由于薄壁结构刚度及强度较小,再单独加工其外圆会导致已加工的内孔变形,故选择在200℃环境加热25min,与减速机轴装配之后冷却至常温,最后车削加工轴套外圆至与空心轴内孔过渡配合。

考虑到磨损原因为该部分胀环联接满足不了在机床较高负荷工作条件下传递足够扭矩,导致结合面相对滑动,长时间使用后磨损加剧,使传动失效,特增加销联接结构,在减速机轴和空心轴上加工出销孔,根据轴径尺寸,选择φ20mm圆柱销,保证足够的联接强度。

3.2 蜗轮蜗杆对中性出现明显偏差

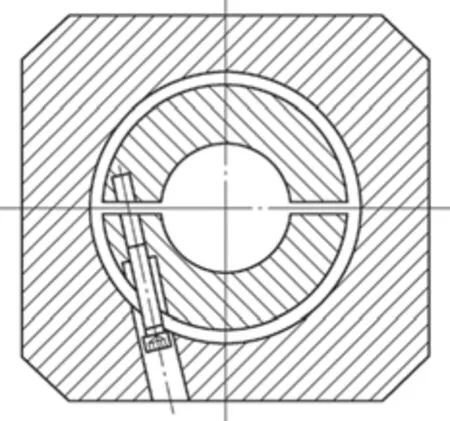

蜗轮与主轴部分的联接如图3所示,由于床头箱箱体及蜗轮蜗杆各部分加工过程中有一定超差,累积误差导致蜗轮蜗杆没有对正。在图示方向上蜗轮相对于正确啮合位置向右偏移,根据对蜗轮表面磨损情况的检查,偏移量在1mm左右。 要恢复正确位置,需要将其轴向定位向左移动,梳齿盘的轴向运动由右侧液压缸控制,在两梳齿盘咬合后液压系统会进行保压,确保二者啮合紧密可靠,蜗轮向左移动的量不会影响梳齿盘的传动可靠性。

图3 C轴进给部分蜗轮轴向定位示意

如果用加装轴向隔套等零件来调节,无法保证零件轴向尺寸恰好弥补偏移量,将需要多次修配调整才能保证蜗轮的正确位置。蜗轮部分与角接触球轴承外环的配合公差为H7间隙配合,适宜采用轴向可调整的补偿方法。根据现有结构特点,考虑到加工成本、加工时间和加工工艺,最终选择在蜗轮上打螺纹孔,通过螺钉来调节蜗轮轴向位置。根据现有结构尺寸,左侧推力轴承外径为240mm,右侧角接触球轴承外径为260mm,为保证轴向定位稳定可靠,螺钉端面要与角接触球轴承有足够接触面积,螺钉直径应稍大一些,螺纹孔所在分度圆直径应尽量小,但是螺钉头不能与左侧推力轴承产生干涉。综合考虑之后,决定在260mm分度圆上加工3个M12沉头螺纹孔,用内六角圆柱头螺钉使蜗轮向左移动补偿偏差。

4 维修及改进效果

经过维修与改造,蜗杆轴与减速器轴胀环联接处表面质量得到修复,薄壁套筒满足其过渡配合,保证了传动平稳性和可靠性,增加的销联接结构进一步增加联接强度,满足高负荷工作时传递足够扭矩。装配时蜗轮轴向定位通过螺钉可以方便地调整,使蜗轮蜗杆恢复正确啮合位置,保证了蜗轮蜗杆的使用寿命。

5 结束语

经过试运行和试件加工试验,C轴进给没有再出现工件抖动等异常情况,传动稳定可靠,C轴分度精度达标,试件加工精度满足要求。

本次维修及改造及时有效地解决了设备的问题,取得了良好的效果,也为处理类似的设备问题提供了方法和经验。