套筒类零件车外圆夹具设计

2021-02-27李阳朱中华

李阳,朱中华

航空工业陕西航空电气有限责任公司 陕西兴平 713100

1 序言

在对零件进行机械加工时,为了保证加工要求,首先要使零件相对刀具及机床有正确的位置,并使这个位置在加工过程中不因外力的影响而变动。因此,加工前,要先将零件装夹好。

零件装夹的方法有两种,第一种:将零件直接装夹在机床的工作台或花盘上。采用此方法,一般需要将零件找正后再夹紧,加工效率低,适用于单件或小批量生产。第二种:将零件装夹在夹具上。采用此方法,只需对夹具找正装夹一次,随后将零件直接装夹在夹具上。此方法相对第一种方法而言,被加工零件尺寸的一致性好,质量稳定且可减少辅助时间,因此生产效率高。因此在批量较大时,一般采用夹具装夹零件。

2 套筒类零件车外圆夹具设计

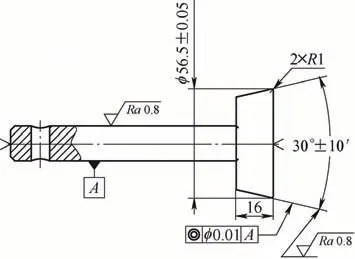

图1 某套筒零件

(2)车外圆夹具设计 若采用一般的夹具(见图2),用零件内孔定位,靠零件端面压紧的方法加工,则夹具制造简单,可实现对零件的定位夹紧。一般情况下,零件要顺利装入夹具,需至少使零件与夹具间有≥0.01mm间隙。而夹具在生产制造时,其本身定位部分对装夹部分还有≤0.01mm的同轴度误差。因此要满足该零件外圆对内孔的同轴度要求,需至少将该零件按内孔尺寸分成5组,再按分组尺寸加工5组心轴,最后按分组用不同心轴加工。此方法针对该零件而言加工效率低。

图2 一般心轴夹具1—心轴 2—零件 3—压板 4—带肩螺母

为解决该零件在一般夹具上因分组加工而导致的加工效率低的问题,我们根据实际生产经验设计出一套用内孔定位靠膨胀夹紧的夹具,如图3所示。此夹具顺利解决了该零件因定位面公差较大而必须分组的问题,并且保证了内孔与外圆的同轴度。虽夹具结构略显复杂。但操作简单,节约了加工辅助时间,大大提高了加工效率并且保证了产品质量。

该夹具用心杆锥面与弹性套锥面相配合,并将弹性套装在主体上,用圆柱销防转。主体与端环用6个螺钉联接,在主体上车螺纹,将螺母旋于主体上。在心杆上装弹簧并在其前端打一销孔,使圆柱销穿于心杆上。在主体上开腰形孔,使圆柱销能在螺母的带动下带着心杆左右移动。将主体与锥柄压合联接,并在圆周上点焊6处。再将莫氏锥柄与机床主轴相配合,用拉杆拉紧联接,将零件用内孔定位装于弹性套上,端面靠紧端环装夹。

图3 弹簧心轴夹具1—锥柄 2、6—圆柱销 3—螺母 4—主体 5—螺钉 7—弹簧8—端环 9—弹性套 10—心杆 11—零件

当螺母向左旋转时,通过圆柱销带动心杆向左移动。心杆与弹性套锥面接触配合,使弹性套膨胀,实现对零件的定位夹紧。当螺母向右旋转时,通过弹簧使心杆向右移动,心杆与弹性套锥面脱离配合,弹性套恢复变形,松开对零件的夹紧,从而取下产品,装夹另一件。

3 关键件设计

此夹具中关键零件为心杆与弹性套,如图4、图5所示。

图4 心杆

心杆选用T8A材料,热处理硬度53~58HRC,保证其具有足够的强度及耐磨性。心杆锥面对基准A同轴度应≤0.01mm,以保证弹性套变形均匀。加工方法:粗车外圆留余量,两端作中心孔,热处理后一次装夹顶磨心杆锥面与基准A外圆,保证同轴度。

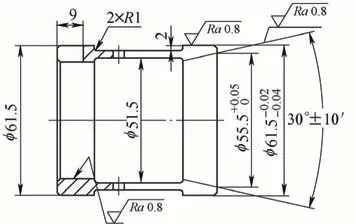

图5 弹性套

弹性套选用合金钢30CrMnSi,热处理硬度38~43HRC,以保证其具有良好的弹性及耐磨性。弹性套上开4处均布开口槽,便于膨胀,为了防止弹性套热处理后变形或胀口,在加工中应注意先不铣通开口槽,在端面处留3~4mm用于联接,在磨削完成后用刀具磨或线切割将开口槽开通,用于膨胀,还应使弹性套锥面与外圆在一次装夹中加工,保证其同轴度。在磨外圆时应仍留0.1mm左右余量,装配后加工。

心杆与弹性套成锥面配合,为保证弹性套变形均匀,心杆锥面与弹性套锥面锥角应尽量保持一致。加工方法:在加工中将两件配研磨并且用红丹粉涂色,观察,保证两件锥面接触面积≥80%。为保证夹具精度,在夹具装配完成后,需要将弹性套微胀,用万能外圆磨床以锥柄为基准对弹性套外圆磨削,并靠磨端环右端面。保证弹性套外圆与锥柄同轴度≤0.01mm;端环端面与锥柄径向圆跳动≤0.01mm。

4 结束语

此夹具经生产加工投入使用后发现,其操作简单并且定心精度高。解决了该零件用一般夹具时因定位面公差相对同轴度要求较大使心轴必须分组加工而导致加工效率低的问题。不仅保证了外圆与内孔的同轴度和产品质量,而且大幅缩短了辅助时间,提高了工作效率。经实践证明,此方案可行。