基于主控逻辑的风电机组叶片断裂原因分析

2021-02-27黄权开卢成志洪志刚刘永生

黄权开, 卢成志, 洪志刚, 魏 超, 刘永生

(1.上海电力大学太阳能研究所,上海200090;2.华电电力科学研究院有限公司,杭州310030)

0 引 言

凭借我国丰富的风能资源优势,风电在我国发展迅猛,装机容量已居世界首位。但随着风力发电装机规模的不断增大和机组运行时间的增长,我国风电领域也逐步暴露出大量问题。例如,风电行业安全事故突出(飞车倒塔、机舱着火),故障频发(主传动链机械设备故障率高、叶片断裂、电气设备故障),发电效率低(机组限负荷、功率曲线不达标、控制策略不适应风况)等。其中,叶片是捕获风能使机组发电的重要部件,其主要材料为复合材料,制造成本占整机制造比重大,一旦发生严重故障,不仅对机组本身造成损害,还会带来昂贵的维修、更换叶片费用和损失发电量,增加经济压力。另外,风电机组单机容量也不断增大,而通过增加叶片长度,提高扫风面积的手段来实现机组容量提升的同时,也使得叶片损坏、断裂概率加大。因此,准确分析叶片断裂原因,对于预防和减少此类事故的发生有着重要经济意义[1]。

当分析机组叶片断裂原因时,通常会考虑是否为叶片制造质量问题、风速超过限值、失速、电气故障或是否遭受雷击等外部原因。刘文斌等[2]从雷击、材料性能的角度对一风机叶片断裂原因进行分析;李新凯等[3]对风机的防雷保护进行研究,提出一种风电叶片防护雷击方案,希望提高风电机组面对雷击时的安全性。在风机故障或事故的原因研究、分析工作中,绳晓玲等[4]基于转子电流对叶轮不对称故障进行分析,构建不对称故障模型,进行仿真验证,得出转子电流中故障频率与功率的关系。肖成等[5]对某风场所有机组1 a中发生的电控系统故障进行研究,总结了风机中各类型电控系统故障,采用小波分析和自适应分析方法对运行数据分析,并应用各指标对数据进行衡量。戴巨川[6]希望通过分析机组发生叶片断裂事故时的动态载荷、机电耦合情况和风轮转距、输出电压、功率等动态特性来优化风电机组的结构设计和相关控制策略。但是,某些机组的故障、事故原因并不明显,也不是上述因素造成的。这时需要进一步分析机组的控制策略、系统控制保护逻辑是否存在不完善之处,来得出全面准确的结果。

从主控逻辑角度去分析事故原因,是因为我国正在发电运行的机组类型众多,不同风电机组厂家对叶片运行的控制策略不同,采用的安全保护也不完全相同。当遇到极限风况、非正常操作时,在不同的保护逻辑下,机组会有不同的运行状态,而叶片状态也会受到影响,有可能会因此发生故障。同时,也有助于机组控制系统的设计[7-9]优化和提升仿真技术[10-11],让风电机组提升发电性能的同时保证安全、可靠运行。

本文提出从主控逻辑角度分析叶片断裂根本原因的思路,有助于具体事故分析的进行,提出整改建议和技术上的提升。

1 机组运行模式与主控逻辑

风电机组的运行模式主要包括:停机模式、待机模式、偏航对风操作、系统自检、空转、启动、并网运行、发电机高速待风模式、变桨操作,机组运行流程图如图1所示。

图1 风电机组运行流程图

由运行流程图可知,机组的各个模式都需要满足一定条件才能进行模式切换或返回。为了保证机组在各个运行模式下或者进行模式切换时都能安全运行,主控系统会根据控制逻辑来控制风电机组执行不同的动作。例如,当机组需要停机时,主控系统首先根据监测到的信号判断机组由于哪种原因需要进入停机模式,再控制机组执行停机动作。正常停机时,机组收桨速度正常,发电机功率为零时脱网,高速轴刹车不激活;当发生电网故障时,发电机会立即网;因紧急/安全情停机时,收桨速度会提高,高速轴刹车也被激活,停机时间缩短。风电机组主控系统流程如图2 所示。

图2 风电机组主控系统流程示意图

由图2 可知,主控系统是风电机组控制系统的核心,需要调控整个控制系统的工作运行。其控制逻辑必须综合考虑风速、功率、转速等因素才能确保风电机组运行可靠,调控变流系统和变桨系统使机组实现最大风能捕获稳定输出功率,并实时监测着机组的运行状态保护机组安全等。因此,主控逻辑的重要性不言而喻,为了让正在运行的风电机组更安全高效不发生故障或严重事故,应当持续对系统进行优化或升级。例如,①根据实际运行情况不断完善风机主控逻辑,风机的运行模式切换应综合考虑风速、功率、转速等因素;②优化机组保护逻辑,扩大转速差保护的工作范围(在机组开桨状态下始终监测)或者增加机组风速-转速,风速-功率不匹配等功能。

而在风电机组的事故类型中,占比较大的为叶片断裂事故,对于无明显的外部影响因素,事故的根本原因则较难判断。为了能够尽快得出事故的根本原因和对风电场进行安全隐患排查及时做好预防措施,分析人员将分析主控逻辑的思路考虑进去,从控制系统角度对此类事故展开分析,能及时有效地找出事故根本原因。

2 事故调查分析步骤

为了更好地明晰事故原因,在分析时应遵循以下几点:

(1)及时对事故现场进行封锁,调查事故概况并对事故现场拍照取证,记录事件发生前后经过形成闭环。

(2)查阅风场文件:风电场设备台账、运行维护记录等资料,排查检修运维方面的原因。

(3)数据收集,SCADA系统监测的风电机组运行数据可以用于机组的故障检测分析[12]和状态监控[13-15],尽可能收集事故机组及相邻机组的SCADA秒级、毫秒级数据、故障列表等,为数据分析做支撑。

(4)收集机组图纸、运行手册(包含详细的控制逻辑描述)、故障代码等相关文件,用于查阅分析。

(5)根据收集的SCADA数据还原事件完整过程,结合相关文件资料进行事件原因分析。

3 风电机组叶片断裂案例

3.1 叶片断裂事故

某风电场一台直驱型风电机组因系统报发电机主轴承温度高,处于故障停机状态,风场运维人员到达故障停机的风机现场时发现该风机叶轮已停止转动,一个叶片已折断,叶片碎片散落在塔基周围,受损片缠绕在发电机侧和机舱上。现场勘查发现,事故风机处于停机状态;一个叶片从合模面处破裂,一半折断散落在地面,另一半缠绕发电机一圈,叶片断裂情况如图3所示。

图3 风机叶片断裂情况图

3.2 事件还原

该故障风机限功率、限转速运行(因该风机频繁报主轴承1 温度高,运行人员将该机组转速设定≤12 r/min运行,额定转速为16.5 r/min)。风速在6.8 ~15.8 m/s区间变化,3 个叶片变桨动作一致。该风机多次报“主轴承1 温度高”“主轴承1 温度高停机”故障,期间经多次手动复位、手动停机操作。

通过事件记录日志和SCADA 数据还原该风电机组运行状态:

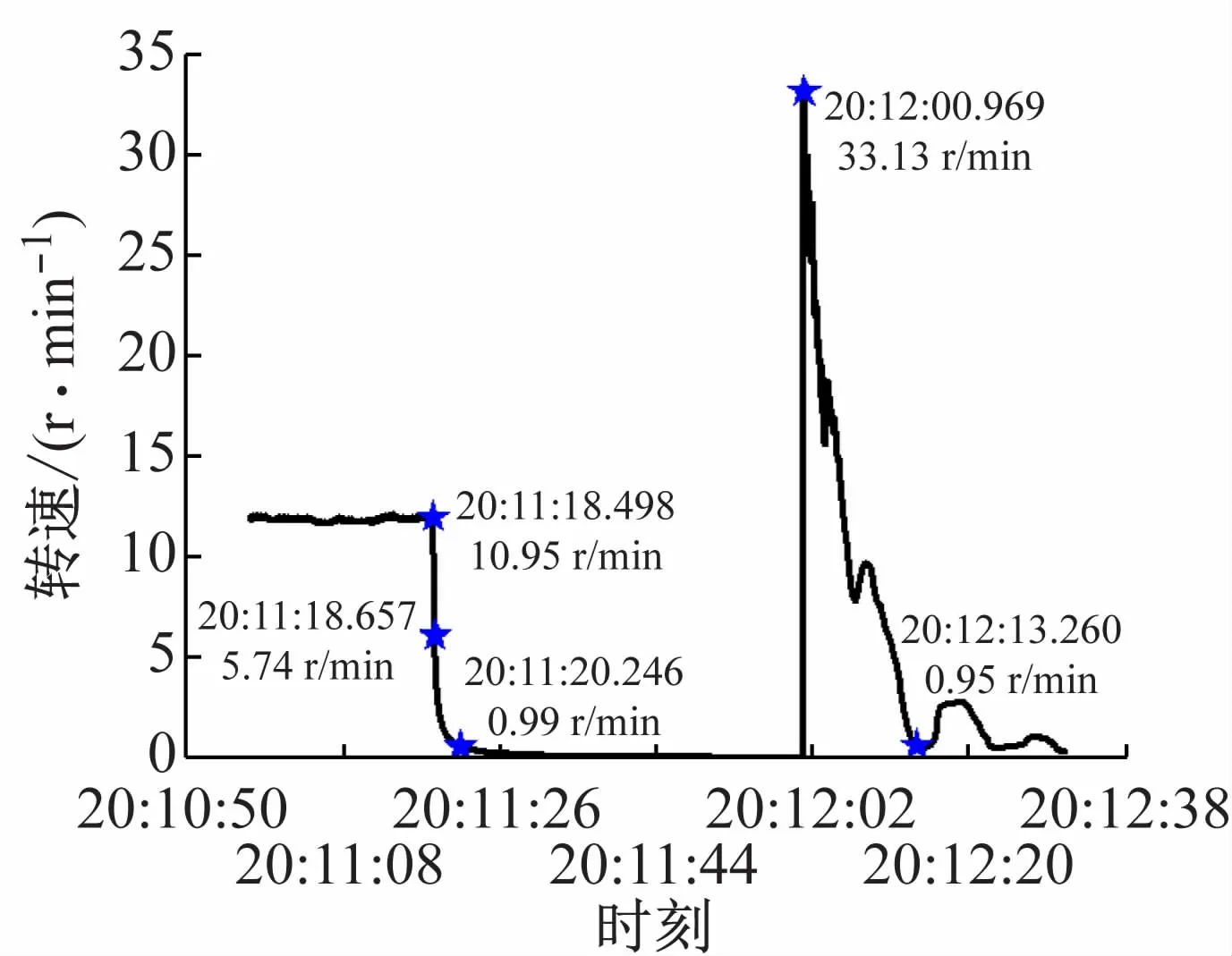

20:11 :18.498 至20:11:20.246,瞬时风速为12.4 m/s,主控监测的轮毂转速迅速下降,在2 s内从10.95 r/min下降至小于1 r/min,如图4 所示。

图4 轮毂转速变化图

20:11 :18.637,机组事件日志显示机组转入“freewheel G1G1”(待风,快速重新并网)状态。

20:11 :18.657,机组转入“freewheel G1”(待风,准备并网)状态,此时主控监测轮毂转速为5.74 r/min,变流器监测发电机转速为12 r/min,如图5 所示。

图5 变流器监测的发电机转速变化图

20:11 :19.252,瞬时风速为12.4 m/s,机组桨距角由9.3°开始减小,叶片逐渐开桨,如图6 所示。

20:11 :19.316 变流器监测的发电机转速开始增大,并超出转速限值12 r/min,发电机转速上升为12.1 r/min。20:11:19.778,机组功率降为0;20:11:23.538桨距角减小至0°,叶片桨叶全开,分别见图5、6。

20:11 :26.518 变流器监测到发电机最大转速19.8 r/min,随后发电机转速在19.8 ~1.5 r/min 之间跳变数次。

图6 桨距角-功率变化

20:11 :26.538 稳定至1.5 r/min(此时励磁电流为零,风机失去励磁,发电机定子无电压,此后变流器监测不到转速),见图5。

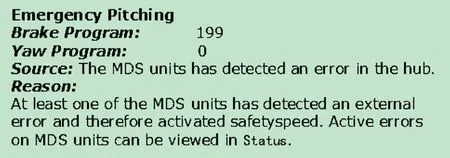

20:11 :57.570 机组报出“Emergency Pitching”(紧急顺桨故障)。20:11:57.863 机组报出“Safety Input Signal Missing”(安全链输入信号丢失)故障。

20:11 :57.870 机组报出“Vibration”(振动开关动作)。20:11:57.890 机组报出“Safety chainopen”(安全链)断开。

20:11 :57.938 机组桨距角为0°,因机组报“Emergency Pitching故障”(紧急顺桨故障),触发安全链,机组执行紧急回桨程序,桨距角开始增大。

20:11 :58.499 机组振动开始明显加大,见图4。

20:12 :00.864 主控对轮毂转速的监测突然恢复。

报出软件超速故障311,此时轮毂转速为29.31 r/min(软超速定值为18.5 r/min,硬超速定值为22 r/min)。

20:12 :00.969 主控监测轮毂转速达到最大值33.13 r/min。20:12:00.990轮毂转速为32.62 r/min,转速开始快速下降。

20:12 :01.170 报出超速继电器故障320。

20:12 :04.699 振动最大值0.39g,见图4。

20:12 :11.978 桨距角变为90.2°,叶片完全收桨,见图5。

20:12 :13.260 轮毂转速降至0.95 r/min,见图4。

3.3 事件原因分析

在进行现场勘查时并未发现叶片受到雷击痕迹,机组没有发生电气故障,测风数据显示风速未超限值,而叶片质量也难以判断。因此根据SCDA后台数据和机组运行手册等相关资料对事故原因展开分析,具体分析如下。

20:11 :18 前,风机叶轮转速设定为≤12 r/min(因主轴承轴报温度高)运行,3 支桨叶桨距角均在9.7°附近,发电功率为826 kW。

20:11 :18.498 主控监测叶轮转速从10.95 r/min迅速下降到0,根据机组控制逻辑,主控在叶轮转速下降至7.5 r/min 后,风电机组状态由发电转入“freewheelG1G1”(待风,快速并网)模式,当叶轮转速下降至7 r/min 后,由“freewheelG1G1”转入“freewheelG1”(待风)模式。

在待风模式下,变流器转入“停止”运行模式,准备脱网运行,功率设定值为0 kW,因此机组功率被置0。因风机在待风模式下,根据主控逻辑,将执行叶片开桨程序,在功率与桨距角对应关系图与变流器待风模式与脱网模式的控制逻辑如图7、8 所示。

图7 机组待风模式下变流器的控制状态

图8 变流器脱网运行模式

因变流器功率为0,桨叶处于开桨状态,导致叶轮实际转速迅速上升(变流器监测转速),变流器转速与主控转速形成剪刀差,如图9 所示。

图9 主控转速-变流器转速变化

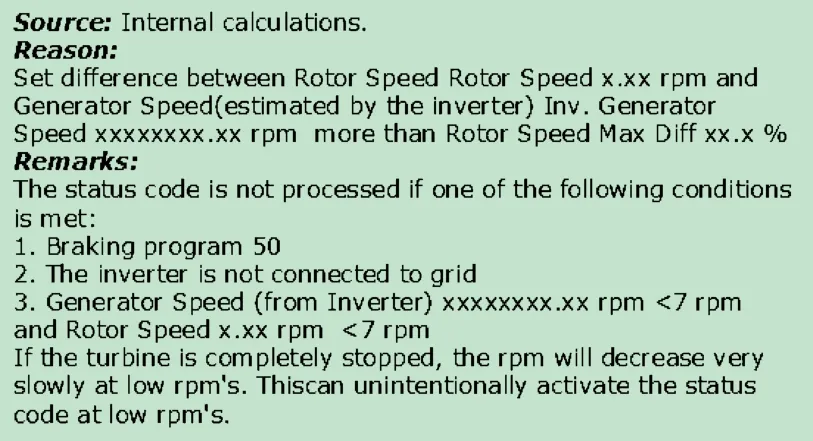

机组控制逻辑显示,当风机处于以下3 种状态之一时,机组不会报出“302-(R)tacho defect”转速不一致故障。①刹车;②风机未并网;③发电机和叶轮转速均小于7,如图10 所示。

此时机组未报“转速不一致”故障的原因为:主控监测的叶轮转速快速下降,风机进入“freewheelG1”(待风)状态,风机未并网,符合上述条件②。

图10 转速差保护描述

图11 桨距角-风速

轮毂转速与变流器转速出现差值,因变流器转速是通过变流器机侧频率计算得出,可反映当时机组真实转速。主控转速通过滑环编码器监测。可推测此时滑环编码器转速监测信号失真,机组保护未能及时动作,变流器监测的发电机转速见图4。

20:11 :57.579 主控报出“emergency pitching”(紧急顺桨故障),为首发故障,机组执行紧急收桨程序。判断此时机组由于叶片开裂失衡导致变桨系统故障。“emergency pitching”(紧急顺桨故障)的故障原因为至少一个变桨控制单元检测到外部,紧急顺桨保护描述如图12 所示。

20:11 :57.872 报出“vibration”(振动故障)是由机舱内摆锤振动传感器触发引起。由于此时主控和变流器无法监测机组实际转速。推测此时由于叶轮失衡触发摆锤动作(摆锤动作定值)。

图12 紧急顺桨保护描述

20:12 :00 主控监测转速突然恢复,显示最高转速达到33.1 r/min,见图13。随后报出软件超速故障311 和超速继电器故障320,见图14 的事件日志。这两个故障的判断均需要依靠滑环编码器信号,由此推断此时滑环编码器由于某种原因(例如机舱振动)恢复正常。

图13 振动值-轮毂转速

图14 软件超速故障和硬件超速故障

风机轮毂内装有机械式转速开关(硬超速保护定值为22 r/min),在转速恢复之前应已达到定值,但未见机械保护动作记录(未报安全链2 断开),理论上应先报安全链2 断开后报安全链1。

20:12 :04.699 振动最大值0.39g,推测此时叶片与塔筒发生了撞击(见图13)。

事故最终原因分析如下:

(1)主控系统仅凭轮毂转速一个变量切换机组运行状态,造成机组状态与实际工况不匹配,主控无法实行正确的安全保护策略。

(2)当机组进入待风状态时,变流器功率被置“0”、并执行开桨命令,导致叶轮转速迅速上升;同时在该状态下,机组转速差保护不会启动。

(3)根据主控监测数据及超速继电器未能及时动作(两者信号均来自滑环编码器),可推断滑环编码器失效导致转速失真。

(4)滑环编码器失效原因可能为编码器本身质量问题、编码器安装问题(待进一步检测后确认)。

(5)机组超速保护(软、硬件超速)判断依据单一,仅采用滑环编码器转速信号作为判断依据,应对来自变流器监测的转速及主控监测的转速均进行判断。

4 结 语

从系统主控逻辑是否完善的角度出发,提出基础主控逻辑分析风电机组叶片断裂故障原因的思路。然后具体分析一起风机叶片断裂案例,结合机组故障时刻记录数据与控制手册进行原因分析,并得出以下结论:

(1)风电机组主控逻辑不完善最终导致了机组运行时发生叶片断裂故障,是事故的根本原因。若主控逻辑能在之前进行完善或及时进行了系统的更新应能避免此次事故的发生。

(2)通过分析机组的控制逻辑快速准确分析出事故的根本原因并对风场提出整改建议,证明此思路是有效的,有助于类似事故的原因分析。