坚硬煤层条件下防冲卸压措施选择及参数优化分析

2021-02-26姚智堂王颜亮董亚东高昊锐刘耀辉魏晓虎

姚智堂,王颜亮 ,董亚东,高昊锐,刘耀辉,王 团,魏晓虎,徐 旭

(1.中煤矿业集团有限公司,北京 100089;2.北京安科兴业科技股份有限公司,北京 100083;3.鄂尔多斯市伊化矿业资源有限责任公司,内蒙古 鄂尔多斯 017000;4.北京安科兴业矿山安全技术研究院有限公司,北京 102299)

0 引 言

近年来,随着采掘强度的增加,煤矿冲击地压灾害日益成为影响煤矿企业安全生产的重要因素之一[1-3]。近年来随着我国煤炭资源开采向内蒙、陕西等西部省份迁移,这些地区的动压显现和冲击事故数量呈明显增加的趋势,其中,内蒙古鄂尔多斯乌审旗地区矿井与东部冲击地压矿井相比,开采深度普遍不超过750 m 的条件下,频繁出现动压显现[4-7]。其主要原因为开采布局以宽煤柱双巷掘进为主,煤层坚硬导致冲击倾向性较强,推采速度较快等[8],这些原因严重威胁矿山安全生产。

2017 年2 月,国家煤矿安全监察局组织制定的《防治煤矿冲击地压细则》规定:“冲击地压矿井必须采取区域和局部相结合的防冲措施”、“冲击地压矿井应当在采取区域措施基础上,选择煤层钻孔卸压、煤层爆破卸压、煤层注水、顶板水力致裂、底板钻孔或爆破卸压等至少一种有针对性、有效的局部防冲措施”。目前,东部对冲击地压接触较早的矿井基本形成了各自的冲击地压局部防治措施体系,但是,鄂尔多斯地区坚硬煤层条件下,局部防冲措施的选择及参数优化工作尚属起步阶段,具有较强的实践意义。本文以鄂尔多斯市母杜柴登矿井30202 工作面为工程背景,开展了工作面冲击地压局部防治措施的选择及参数优化工作。

1 常用防冲局部卸压措施分析

冲击地压灾害是一种复杂的矿山动力显现,为实现对高应力区煤岩体应力的解除与转移,保障工作面的安全回采,目前工程领域较常见的卸压措施有卸压爆破、煤层大直径钻孔卸压、水力压裂技术等,以下对常见冲击地压防治的局部卸压措施进行对比分析。

(1) 卸压爆破。

卸压爆破是通过在高应力区(或预计可能产生应力集中的区域) 附近实施打孔爆破,主动破坏煤体使之失去承载能力,从而起到卸压效果的卸压方式。其目的是改变支承压力带的形状和减小应力峰值,使巷道周边的围岩和深部岩体脱离,使得原来处于高应力状态的岩体应力释放,将应力转移到围岩深部[9]。

优点:见效快,应力能实现实时转移,适用于地应力大、煤质坚硬的煤层。

缺点:危险系数高,炸药管制严格,不适用高瓦斯矿井,对爆炸参数要求高,如炮眼孔径太小,若装药不能满足要求,则不仅起不到防突的作用,反而有可能诱导突出的发生。

(2) 煤层注水。

煤层高压注水是在工作面前方用高压水注入煤体,从而压裂煤体,使煤体结构破坏,降低煤体承载能力,同时降低煤体的弹性性质。

优点:煤层注水成本低,操作简单,适应性强;煤层注水措施一般适用于地应力大、瓦斯压力大、煤质松软、易于粉化和流变的突出煤层。

缺点:见效慢,不适用于预警区二次卸压,对煤层坚硬地区卸压效果不明显,注水效果难以保证,工作面易产生污水。

(3) 煤层大直径钻孔卸压。

煤层大直径钻孔卸压措施是通过在煤体中施工大直径钻孔来防治冲击地压的措施,其目的是为煤体变形提供空间,达到冲击地压防治“低密度”的效果[10]。此措施适用深巷、高应力煤层,而且工艺简单、效果明显、经济效益好、安全且适应性强,是一种易于推广、有着广阔的应用前景的局部防冲措施。大直径钻孔卸压应用广泛,全国大多数冲击地压矿井采用此项防冲卸压措施式[11],如国内华丰煤矿、阳城煤矿、古城煤矿、义马煤矿、济宁梁宝寺、新巨龙煤矿等矿井。

姜福兴教授针对新巨龙冲击地压显现的情况,确定了大直径钻孔参数配置及卸压的解危措施,同时针对不同危险区域,提出了分区分级的防治理念,并在新巨龙煤矿成功应用,取得了良好的卸压效果[12]。

蒋宇静教授针对预警区域信息分析,认为钻孔卸压能够有效降低巷道上方及其周围岩体弹性能量的积聚,降低区域冲击危险性,认为大直径钻孔卸压机理及其合理参数的深入研究具有工程应用价值[13]。

优点:工艺简单,施工方便,通用性较强,容易贯通井下裂隙通道,卸压安全性较高。

缺点:工程量大,卸压成本高。

(4) 水力压裂技术。

水力压裂技术是指在钻孔压裂段预制裂缝,从而控制水力压裂裂纹扩展方向的技术,对坚硬顶板的控制有明显卸压效果,但针对母杜柴登煤矿的地质条件,需考虑到30202 工作面关键层位位置,同时在水力压裂施工中需要控制水流流向所需压裂方位进行起裂,即垂直于最大主应力方向进行起裂,避免水流沿着覆岩裂隙流失。

优点:成本相对较低,理论效果好;不易产生灰尘。

缺点:施工可控制性较差;厚煤层压裂效果有待研究。

2 工程概况及措施选择

2.1 工程概况

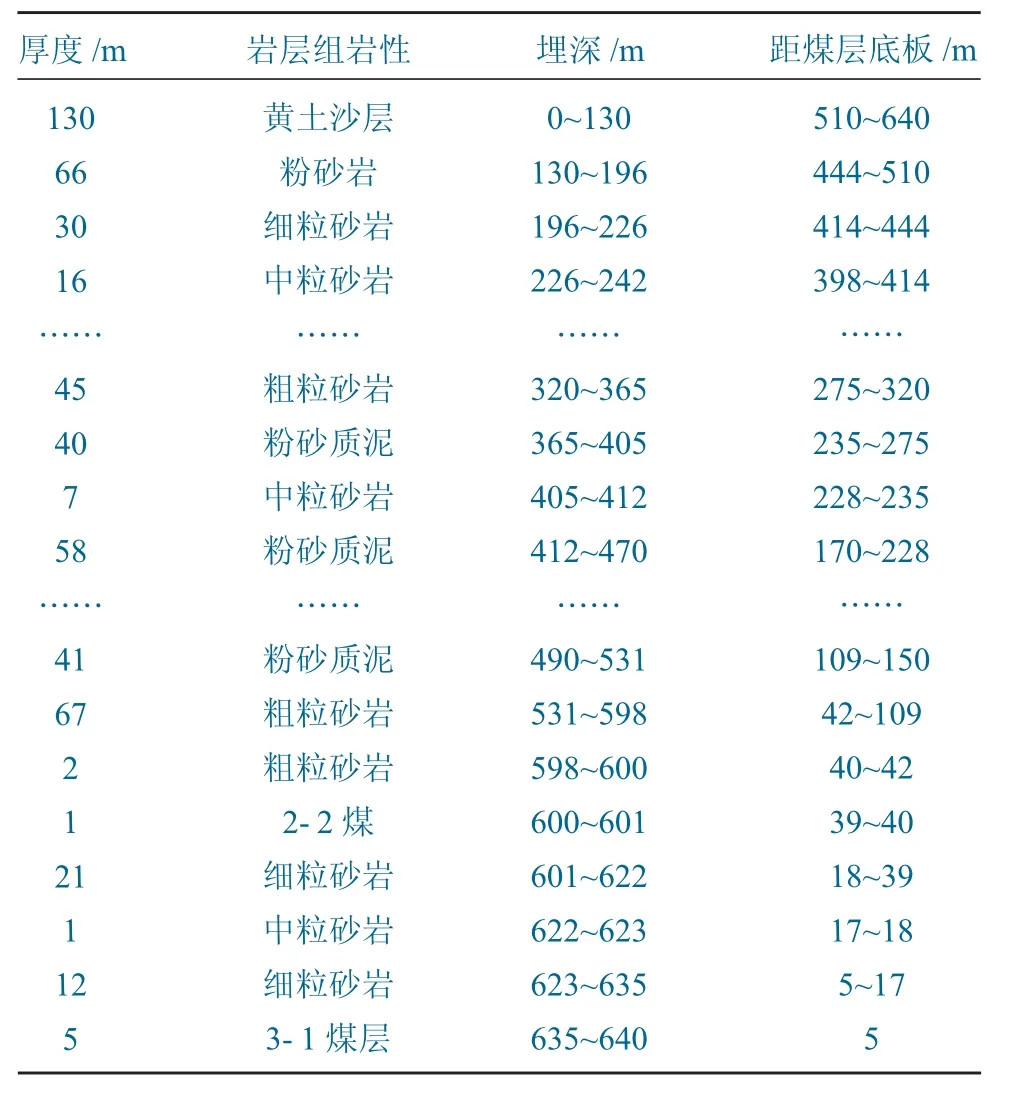

鄂尔多斯市母杜柴登矿井30202 工作面位于302 盘区南翼东部,走向长3 718 m,倾向长268 m,平均采深640 m。工作面东侧紧邻30201 工作面采空区,两工作面平行布置,留设20 m 区段煤柱,西侧为实煤体,工作面平面位置如图1 所示。工作面上方存在多层硬厚砂岩组,以工作面附近的B22 钻孔为例,煤层上方100 m 范围内存在厚度超过10 m 的砂岩层有3 层,这些硬厚岩层在工作面大范围开采后的悬顶及周期性运动,将对工作面的冲击地压显现造成较大的影响,见表1。

表1 B22 钻孔岩层特性Table 1 B22 borehole strata characteristics

由于30202 工作面平均埋深超过600 m,且具有煤层坚硬、顶板多厚硬岩层、宽区段煤柱、高强度开采等特征,在工作面回采期间,临空巷道出现明显动力现象,需开展针对性冲击地压防治技术研究工作。

图1 30202 工作面位置及周边开采概况Fig.1 Layout and mining of 30202 working face

2.2 母杜柴登30202 面卸压方式选择

在冲击地压矿井生产作业过程中,局部卸压工程作为一种常规性的安全保障措施,具有工程量大,长期施工的特点。

因此,在卸压方式选择时应该遵循工程成本低、井下作业施工方便、安全系数高、可控性强的原则。针对局部卸压措施的优缺点分析汇总见表2,结合母杜柴登矿井煤层强度较大(其单轴强度平均为35.37 MPa)、顶板存在多层坚硬岩层等现状,确定了30202 工作面采用煤层大直径钻孔卸压技术作为局部卸压的主要措施。

表2 卸压解危措施分析对照Table 2 Analysis of pressure relief measures

3 卸压参数的优化

为降低冲击地压发生的可能性,30202 工作面辅助运输巷采用煤层大直径钻孔卸压方式对工作面进行预卸压。施工过程中,若卸压孔径过小、间距过大,卸压不充分,导致工作面冲击危险性增大;若卸压孔径过大、间距过小,又会造成成本高和资源浪费等问题。

据此,本文采用数值模拟分析的方法,开展针对30202 工作面的煤层大直径卸压孔合理孔径及间距研究。

3.1 模型建立

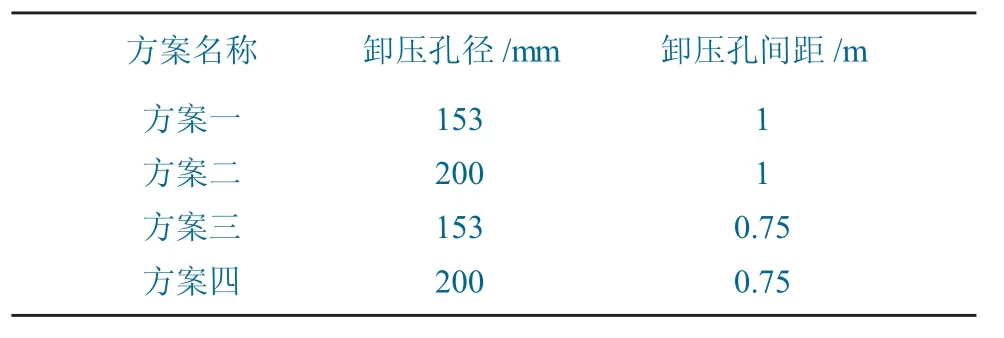

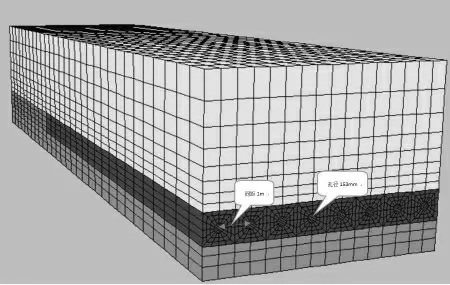

为进一步优化卸压效果,选用合理高效的大直径钻孔卸压参数,设计了4 种卸压方案(表3),采用有限元数值模拟软件FlAC3D 建立模型进行了模拟。

模型尺寸:卸压孔间距为1 m 时,模型尺寸沿X、Y、Z 轴方向的大小分别为8、30 和6 m;卸压孔间距为0.75 m 时,模型尺寸沿X、Y、Z 轴方向的大小分别为6、30 和6 m,其中沿X 轴是工作面走向方向,沿Y 轴是煤层倾向方向,Z 轴为垂直方向,4 个模型各施工8 个钻孔,钻孔钻进深度为20m。模型如图2 所示(以1 m 孔间距153 mm 孔径为例)。

表3 数值模拟参数Table 3 Parameters of numerical simulation

模型定义为摩尔- 库伦本构模型,参考矿井实测数据及相关工程经验,确定煤体的物理力学参数具体见表4。模型上边界设定为应力边界,初始设置根据工作面埋深设定为20 MPa,模型下边界固定X、Y 方向位移;模型左、右两侧固定X 方向位移;模型前、后两侧固定Y 方向位移。

3.2 数值模拟结果分析

3.2.1 塑性破坏区域分析

4 种不同施工参数下塑性区的计算结果如图3所示。

图2 三维模型网格图Fig.2 3 d model

由图3(a) 以看出,按照方案一的参数施工钻孔后,钻孔周边只在45°上、下肩角方向形成塑性破坏区,形式以剪切破坏为主。此方案塑性区并未贯通,且其他区域仍未破坏,具有承载能力;由图3(b) 可知,按照方案二的参数施工钻孔后,形成的塑性区域较上一种方案有所增大,塑性区相互连通,但中间仍存在约0.2 m 的未破坏区域;由图3(c) 可知,按照方案三的参数施工钻孔后,两钻孔间塑性区域完全贯通,形成完整的卸压层,使煤体整体破坏并失去正在能力;由图3(d) 可知,按照方案四的参数施工钻孔后,较方案三塑性破坏区域进一步加大,形成整体卸保护带。

表4 煤体物理力学参数Table 4 Physical and mechanical parameters of coal body

图3 不同施工参数下塑性破坏区Fig.3 Plastic failure zone under different construction parameters

3.2.2 沿巷道垂向剖面应力分析

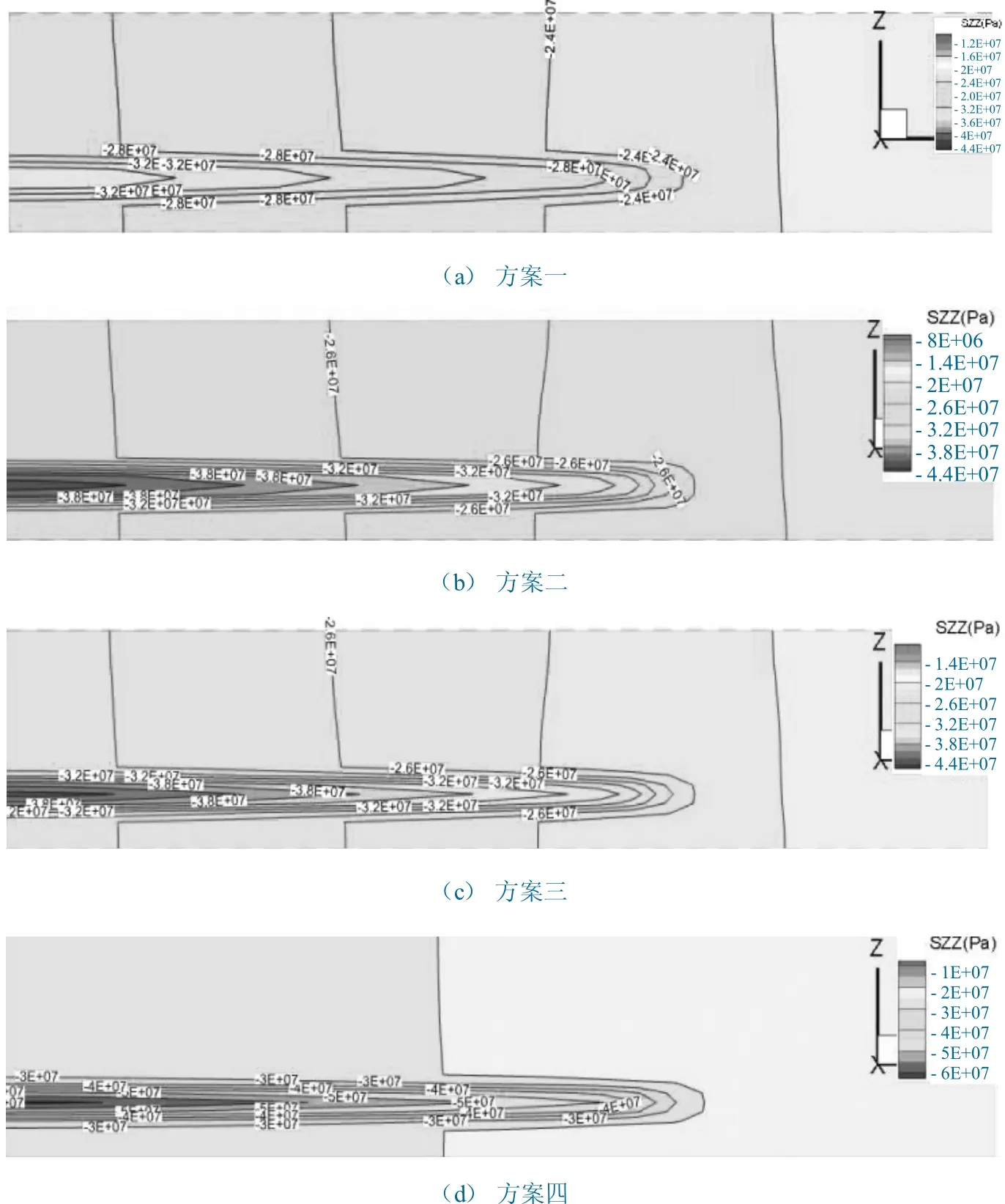

沿巷道垂向剖面应力分布云图如图4 所示,4种不同参数的的模拟结果显示,钻孔中部区域在钻孔施工后,均出现不同程度向煤体应力向深部转移的情况,其中,方案四由于卸压强度最高,应力转移程度也最高,其次是方案三。

3.2.3 卸压参数的选择

从卸压效果方面考虑,经过以上数值模拟分析,方案三、方案四均能达到较好的防治效果。

从施工时间考虑,根据现场工程经验,方案三(孔径153 mm) 每日(可供施工的时间按照20 h计算) 钻孔总进尺可达240 m,合每日辅助运输巷向外施工5.6 m(孔间距0.75 m,两帮施工正帮孔深20 m,副帮孔深12 m);按照方案四(孔径200 mm) 施工时,同样方法计算约合每天向外施工4.6 m 巷道。据此,当工作面平均每日推进6 刀(5.2 m) 时,方案四的施工方式无法跟上回采进度,严重影响生产。

图4 沿走向剖面应力云图Fig.4 Stress cloud along section

综上,30202 工作面采用方案三(孔径153 mm,间距0.75 m) 的参数进行施工时,既能达到较好的卸压效果,又能保证施工进度,降低施工成本,因此建议优先采用此方案。

4 结 论

(1) 汇总对比了常规防冲局部卸压措施的优缺点及适用性,分析确定选用煤层大直径卸压措施作为工作面常规局部卸压措施。

(2) 通过数值模拟分析,方案三(孔间距0.75 m,孔径153 mm) 与方案四(孔间距0.75 m,孔径200 mm) 均可使两钻孔间塑性区相互连通,起到卸压目的。

(3) 结合现场施工效率、施工成本等其它因素,最终确定母杜柴登30202 工作面采用方案三(孔径153 mm,孔间距0.75 mm) 作为煤层大直径卸压的参数,并在现场应用中起到了很好的效果。