橡胶材料耐低温性能测试方法对比

2021-02-26高世阳王红梅

高世阳 王红梅

橡胶材料耐低温性能测试方法对比

高世阳1王红梅2

(1海装北京局驻天津地区第三军事代表室,天津,300300)(2天津市橡胶工业研究所有限公司,天津,300384)

本文主要介绍了橡胶材料在实际应用时常见的脆性温度、恢复率(TR)试验和吉门试验等三类耐低温性能的五个测试标准,概括介绍相关标准的测试原理、试样尺寸及数量、测试过程、结果计算等,为广大工程技术人员提供参考。

橡胶材料;耐低温;测试标准

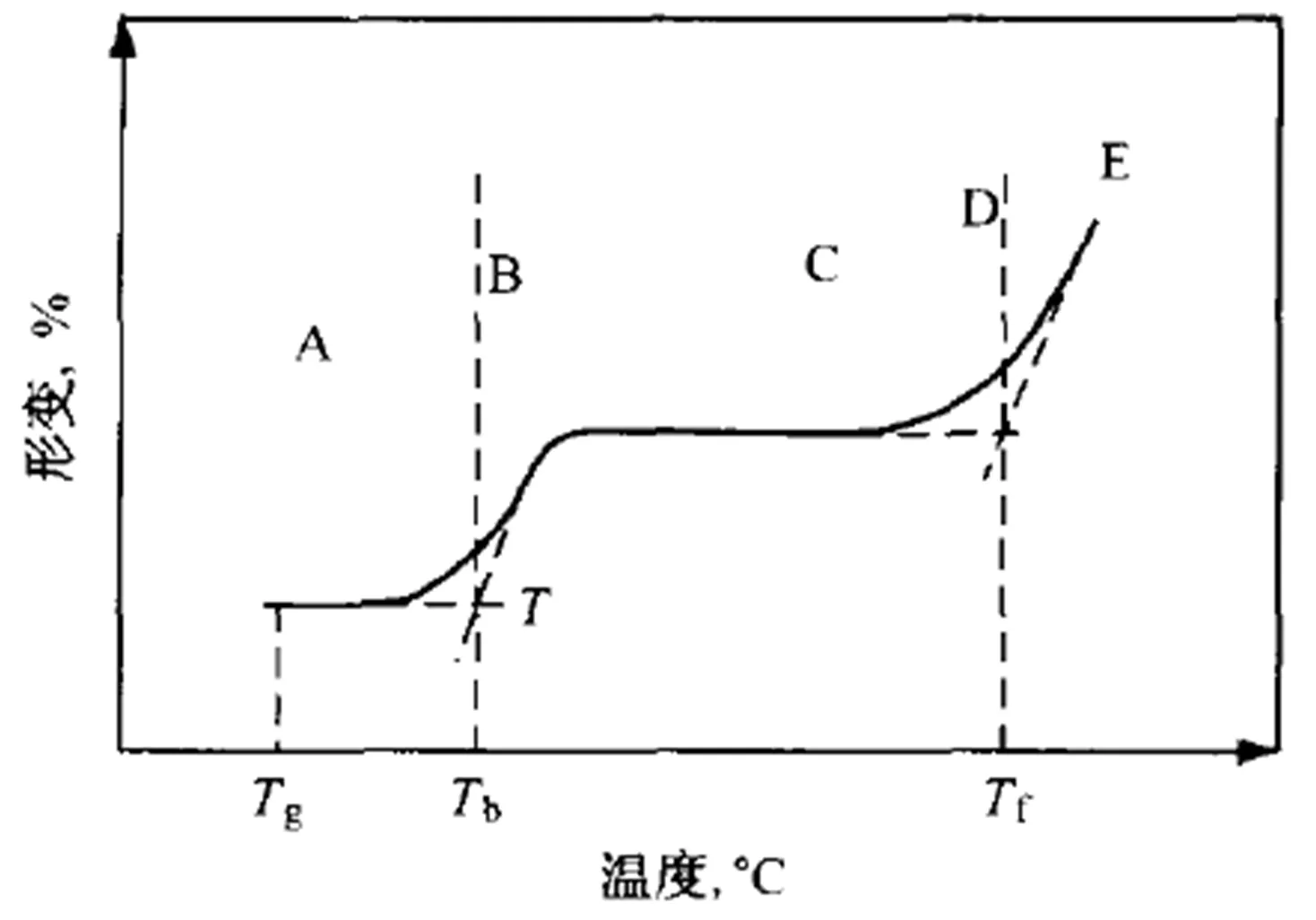

ASTM D1566中关于橡胶的定义如下:橡胶是一种材料,它在大的变形下能迅速而有力地恢复其变形。橡胶材料的独具(唯一)特征是:常温下具有高弹性。因此橡胶也称为弹性体,橡胶高弹性的具体表现为:①弹性形变大,可达1000%;②弹性模量特别低,在MPa数量级别;③变形去掉外力后,迅速恢复,永久变形小。橡胶材料的形变量随温度变化的曲线如图1所示。

图1 橡胶材料的形变量随温度变化的关系图

其中A区域为玻璃态、C区域为高弹态、E区域为粘流态、B和D区域为过渡态,g为玻璃化温度、T为脆性温度、f为粘流温度。橡胶材料在实际应用过程中只有在高弹态下才具有真正的使用价值,因此广大工程技术人员总是希望橡胶材料能在更宽温度范围内具有高弹性。但实际上橡胶材料随着其工作环境温度的降低逐渐丧失弹性从而失去使用价值[1]。因此正确进行橡胶材料耐低温性能测试,显得尤为重要。目前国内关于橡胶材料耐低温性能测量的标准可分为以下三类:脆性温度、恢复率(拉伸回缩和压缩恢复)、刚性变化。本文对橡胶材料耐低温性能常见测试标准进行总结对比,概括介绍相关标准的测试原理、试样尺寸及数量、测试过程、结果计算等,供广大工程技术人员尤其是刚入门技术人员参考。

1 脆性温度

脆性温度是指橡胶材料在外来冲击力下出现破坏时的最高温度/不出现破坏时的最低温度[2~3],测定分为单试样法和多试样法,对应的测试标准为GB/T 1682-2014 《硫化橡胶低温脆性的测定单试样法》和GB/T 15256-2014 《硫化橡胶或热塑性橡胶低温脆性的测定(多试样法)》。

1.1 脆性温度(单试样法)

测试原理:将试样装入升降夹持器中,在冷冻介质中冷冻至规定时间,升起升降夹持器,在规定时间内用冲击器冲击试样,取下试样,观察有无破坏。

试样尺寸:长度为25.0mm±0.5mm、宽度为6.0mm±0.5mm、厚度为2.0mm±0.2mm。

试样数量:每个测试温度点下单个试样,每个试样只允许冲击一次。

结果记录:试样出现破坏的最高温度,即为该试样的脆性温度,单位为℃。

1.2 脆性温度(多试样法)

测试原理:将试样固定在夹持器中,在冷却介质中冷却至规定时间,用冲击器对试样进行一次冲击,取下试样,观察破坏情况。

试样尺寸(常用):厚度为2.0mm±0.2mm,形状尺寸如图2所示。

图2 (多试样法)脆性温度的测试试样尺寸

试样数量:每个测试温度点下一组试样,一组5个,每组试样只允许冲击一次。

测试过程:将试样装入夹持器中,在冷却介质(液体)中冷却5min(如果冷却介质为气体,则冷却10min),用冲击器对试样进行一次冲击。取下试样,观察有无破坏(试样出现任何一个肉眼可见的裂缝或小孔,或完全断成两片甚至更多碎片定义为破坏;试样没有完全断裂时,将试样沿冲击弯曲方向弯曲90°,检查弯曲处的试样破坏情况)。以2℃的间隔升温或降温,直至测出一组试样完全无破坏的最低温度。

结果记录:试样完全无破坏的最低温度,即为该材料的脆性温度,单位为℃。

1.3 50%脆性温度(多试样法)

测试原理、试样尺寸、试样数量、测试过程均与1.2部分相同。

结果记录:首先记录试样完全无破坏的最低温度和所有试样都破坏的最高温度,并记录在每个温度下破坏的试样数量。使用公式1来确定50%脆性温度。

式中:

b—— 50%脆性温度,℃;

h—— 所有试样都破坏的最高温度,℃;

△—— 测试温度之间的间隔温度,℃;

S —— 从没有试样破坏到试样全部破坏的温度范围内,每个温度下试样破坏的百分比之和,%。

2 恢复率测试

测试橡胶材料在低温下的变形恢复方法包括拉伸回缩和低温压缩永久变形,对应的测试标准为GB/T 7758-2020 《硫化橡胶低温性能的测定温度回缩程序(TR试验)》和GB/T 7759.2-2014 《硫化橡胶或热塑性橡胶压缩永久变形的测定第2部分:在低温条件下》。

2.1 拉伸回缩(TR试验)

测试原理:将试样在标准实验室温度下拉伸,然后冷却到在除去拉伸力时不出现回缩的足够低的温度。除去拉伸力,并以均匀的速率升高温度。测出达到规定回缩率时的温度[4]。

试样尺寸:GB/T 7758-2020中规定的试样形状和尺寸应如图3所示。试样初始长度0应为100mm±0.2mm或50mm±0.2mm,其中100mm±0.2mm的试样适用于低伸长率材料的试验,50mm±0.2mm的试样适用于高伸长率材料的试验。

图3 TR试验的标准试样形状及尺寸

试样数量:不少于3个。

测试过程:将试样夹持在试样架上,从初始长度拉伸到50%(大多数情况)并锁定;然后将带有试样的试样架迅速放入-70℃~-73℃(如果试样在-70℃下回缩这些更换其他冷却介质冷却至更低温度)的冷却槽中保持10min±2min。松开上夹具的锁定装置,让试样自由回缩,同时以1℃/min的速率使冷却介质升温(允差为任一个10min时间间隔内,温升为10℃±2℃)。松开试样时读取第一个读数,以最大间隔2min读取一次温度值和对应的回缩长度或回缩率,直到回缩率达到71%为止。

结果计算:回缩率通过公式(2)计算:

式中:

—— 回缩率;

s—— 锁定状态下的拉伸长度,mm;

r—— 相关温度下的回缩长度,mm;

0—— 初始长度,mm。

读出对应10%、30%、50%和70%回缩率的温度,这些温度分别称为TR10、TR30、TR50和TR70,取三个试样的中值。

2.2 低温压缩永久变形

测试原理:在标准实验室温度下,将已知高度的试样压缩至规定的高度。在规定的低温条件下保持一定时间,然后在相同低温下释放压缩,将试样在自由状态下恢复,测量试样的高度:可以每隔规定时间测量一次(通过对压缩高度与时间作图,可评价在低温条件下试样压缩永久变形特性),也可以在规定的时间后进行测量[5]。

试样尺寸:GB/T 7759.2-2014中规定的试样规格为:直径29mm±0.5mm、高度12.5mm±0.5mm的圆柱体。

试样数量:3个。

结果计算。压缩永久变形(%)通过公式(3)计算:

式中:

0—— 试样原始高度,mm;

1—— 试样恢复后的高度,mm;

s—— 限制器高度,mm。

3 低温刚性变化(吉门试验)

测定橡胶材料在静态过程中从室温至-150℃的温度范围内的相对刚性特征的方法,又称吉门试验,对应的测试标准为GB/T 6036-2020《硫化橡胶或热塑性橡胶低温刚性的测定(吉门试验)》。

测试原理:从低温开始,测量与温度呈函数关系的扭转刚度。刚性的测量方法是将试样与已校准的弹簧钢丝连接,将钢丝顶部扭转180°时,测量试样扭转的角度[6]。

试样尺寸:长度为40.0mm±2.5mm、宽度为3.0mm±0.2mm、厚度为2.0mm±0.2mm。

试样数量:不少于3个试样。

测试过程:将试样夹持在夹持器上,首先记录试样在23℃介质中下扭转180°后自由恢复10s时的扭转角(120°~170°为宜)。再将试样扭转180°后,将带有试样的试样架,迅速放入规定最低试验温度的冷却介质中保持15min。然后进行5℃/5min的间隔逐级升温或以1℃/min的升温速率连续升温。逐级升温时,试样在每一温度下调节5min后进行测试量;连续升温时每1min测量一次。继续升温至此温度下试样的扭转角比在23℃时的扭转角小5°~10°为止。

结果计算:表观刚性扭转模量(Pa),通过公式(4)计算:

163……………………(3)

式中:

—— 钢丝的扭转常数,N·m;优先选用2.8×10-3N·m;

—— 试样的自由长度,m;

—— 试样宽度,m;

—— 试样厚度,m;

—— 以/为基础的系数(为3.0、为2.0时,为3.13);

—— 试样的扭转角,°。

4 总结

由于测试结果取决于特定的试验条件,因此测试结果仅表示该橡胶材料大致的耐低温性能,并不能准确获得该材料的耐低温特性绝对值结果。但不同的测试方法表征橡胶材料不同的耐低温性能,各种方法又可以互为补充。具体使用哪种测试方法,取决于橡胶材料的实际使用场合。例如仅关注橡胶材料在低温状态下的剩余弹性,可以使用脆性温度测试方法;如需关注橡胶密封材料在低温状态下的变形恢复能力,可以使用压缩变形或TR测试方法。

[1] 武晶,曹元礼,王梦媛等.丁腈橡胶低温性能关联性的研究[J]. 特种橡胶制品,2021,42(1):48-51

[2] GB/T 1682-2014 《硫化橡胶低温脆性的测定单试样法》[S]

[3]GB/T 15256-2014 《硫化橡胶或热塑性橡胶低温脆性的测定(多试样法)》[S]

[4] GB/T 7758-2020 《硫化橡胶低温性能的测定温度回缩程序(TR试验)》[S]

[5]GB/T 7759.2-2014 《硫化橡胶或热塑性橡胶压缩永久变形的测定第2部分:在低温条件下》[S]

[6] GB/T 6036-2020 《硫化橡胶或热塑性橡胶低温刚性的测定(吉门试验)》[S]

高世阳,男,1979.04.23出生,工程师,硕士,主要从事海上救助与救生、水下勘探及打捞等产品的研发及生产。