氟化工管道用套管检漏法的可靠性分析

2021-02-26董俊华高炳军

张 锴,董俊华,高炳军

(河北工业大学,天津 300130)

0 引言

套管常用于管路的加热、冷却或真空绝热等工况[1-2],但某些场合下也可用于检漏,如燃气管道的检漏[3-4]。在氟化学工业中,对于含有剧毒介质八氟异丁烯的流体输送管路,也用到了套管检漏。套管内通入低于主管压力的氮气,若套管发生泄漏,会导致套管压力降低;反之,若主管发生泄漏,则会导致套管压力提高,从而根据套管内氮气压力变化判定泄漏情况。然而这种检漏方式仍然存在很多不确定的泄漏风险,比如主管与套管同时存在泄漏,则可能出现套管氮气压力不变而主管压力降低、介质泄漏到环境中的情况。此外,对于套管之外的主管,其与阀门、法兰的连接焊缝仍为暴露泄漏源,这些部位的泄漏均未在套管检漏范围内。因此,套管对于该管线的泄漏监测还有诸多不确定因素,需做必要的分析与讨论,如果存在泄漏高风险部位,应增设必要监测手段。一般而言,检漏用套管制造要求严格,各焊缝均需无损检测并进行耐压试验。为了避免套管长时间使用造成性能退化,每年大修时即进行更换。然而,由于主管为不锈钢、套管为碳钢,采用的材料不同,在氟化工厂区腐蚀大气环境中存在腐蚀问题,在套管高应力部位会出现应力与腐蚀的交互作用而造成损伤,使得这些部位存在泄漏的风险。为此,文中对检漏用套管进行应力分析,寻找主管及套管高应力区,尤其两者焊接部位的高应力区,作为泄漏辅助监测部位,并采用必要的监测手段,以保证套管可靠工作;同时,基于管道应力分析,对法兰连接部位密封性能进行分析评价,对无套管部位暴露泄漏源提出必要泄漏防护措施,对套管检漏模式可靠性进行分析评价。

1 套管设计条件

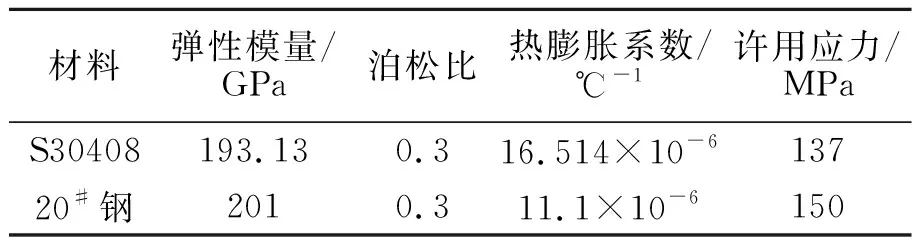

主管材料为S30408,套管材料为20#钢,主管工作压力0.2 MPa,套管内氮气压力0.1 MPa,主管内物料温度45 ℃,空气环境温度20 ℃。主管尺寸为∅57 mm×3 mm,套管尺寸为∅89 mm×3 mm,套管以半锥角为45°的锥壳收口并与主管焊接。套管两端采用法兰连接固定在两端设备的管口法兰上。法兰公称压力为PN16,为带颈平焊法兰,采用凹凸密封面及不锈钢聚四氟乙烯缠绕垫。主管和套管材料的性能参数见表1[5]。厂区抗震烈度6级,地震分组为第一组,水平地震基本加速度0.05g。

表1 材料性能参数

2 管道应力分析

2.1 有限元计算模型

对管道建立有限元计算模型(见图1),阀门及过滤器简化为2倍主管壁厚的短管,采用壳单元Shell 181进行网格划分,共84 120个单元,网格划分情况如图 2所示。

图1 管道简化几何模型

图2 管道网格划分示意

管端约束轴向及环向位移,与套管氮气接触的表面施加0.1 MPa的压力载荷,主管内表面施加0.2 MPa的压力载荷。主管施加45 ℃的温度载荷,套管施加25 ℃的温度载荷。

分5种工况进行计算,即仅受温度载荷作用、仅受压力载荷作用、受温度与压力载荷同时作用、受x方向地震加速度作用、受y方向地震加速度作用。

2.2 计算结果与分析

2.2.1 仅受温度载荷作用

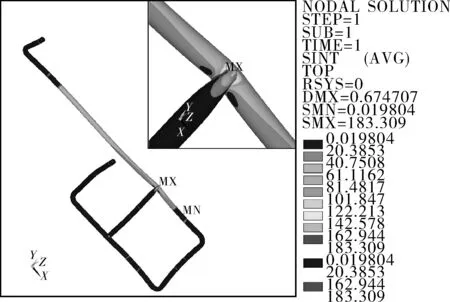

仅受温度载荷作用时,主管的应力强度云图如图3所示,最大应力强度发生在旁路导淋阀残液槽一侧三通位置内表面,其值为220.972 MPa。

(a)外表面 (b)内表面

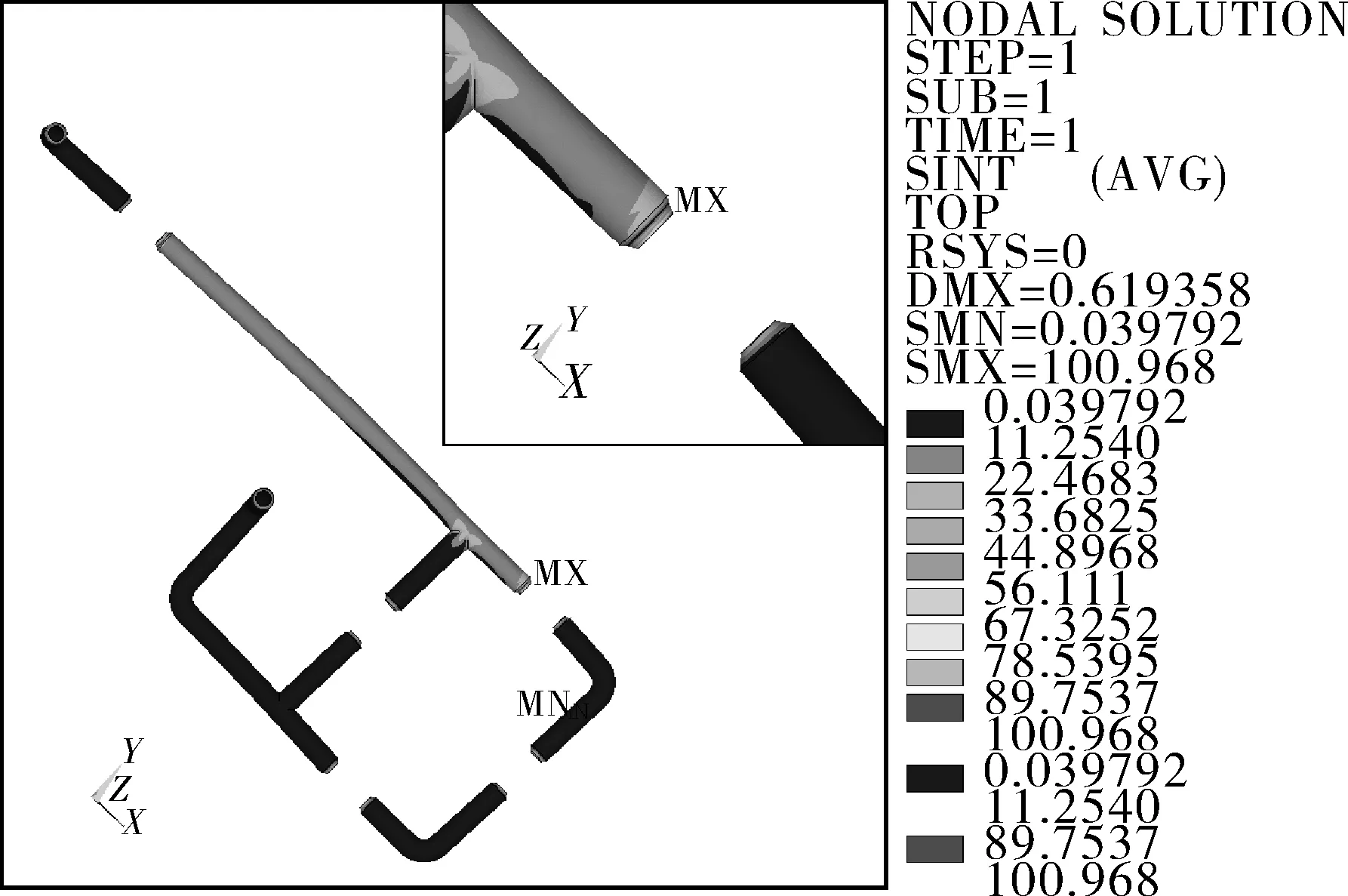

仅受温度载荷作用时,套管的应力强度云图如图4所示,最大应力强度发生在导淋阀2后套管与主管收口连接位置外表面,其值为100.968 MPa。

(a)外表面 (b)内表面

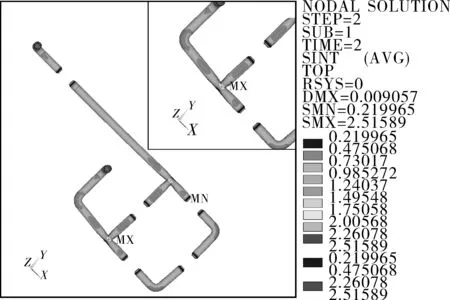

2.2.2 仅受压力载荷作用

仅受压力载荷作用时,主管的应力强度云图如图 5所示,最大应力强度发生在旁路导淋阀外侧三通位置内表面,其值为3.965 MPa。

(a)外表面 (b)内表面

仅受压力载荷作用时,套管的应力强度云图如图6所示,最大应力强度发生在旁路导淋阀内侧三通位置的内表面,其值为3.111 MPa。

(a)外表面 (b)内表面

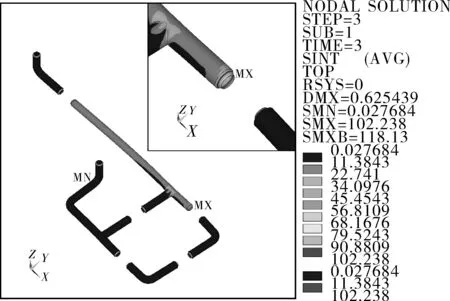

2.2.3 受温度与压力载荷同时作用

受温度与压力载荷同时作用时,主管的应力强度云图见图7,最大应力强度发生在旁路导淋阀外侧三通位置内表面,其值为220.993 MPa。

(a)外表面 (b)内表面

受温度与压力载荷同时作用时,套管的应力强度云图如图8所示,最大应力强度发生在导淋阀2后套管与主管收口连接位置外表面,其值为102.238 MPa。

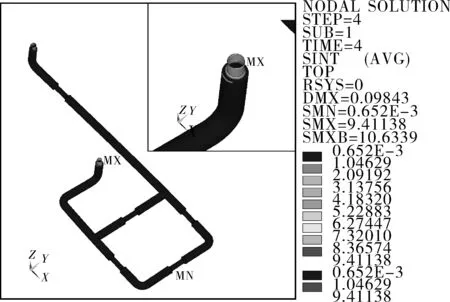

2.2.4 受x向地震加速度作用

受x向地震加速度作用时,结构的应力强度云图如图9所示,最大应力强度发生在主管与精馏塔固定端,其值为9.411 38 MPa。

图9 仅受x向地震加速度作用时结构的应力强度云图

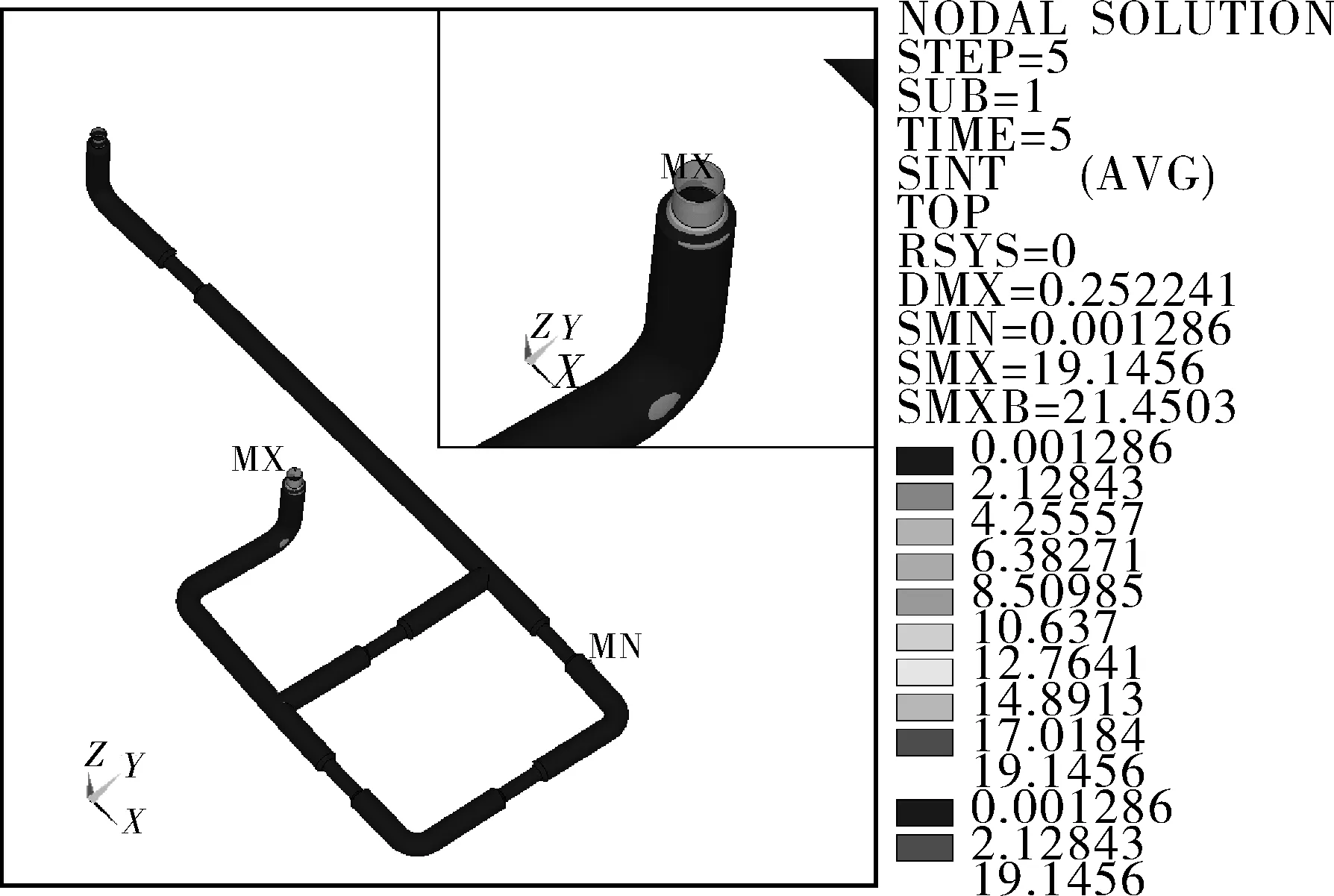

2.2.5 受y向地震加速度作用

受y向地震加速度作用时,结构的应力强度云图如图10所示,最大应力强度发生在主管与精馏塔固定端,其值为19.145 6 MPa。

图10 仅受y向地震加速度作用时结构的应力强度云图

2.2.6 分析讨论

(1)强度分析。

在压力载荷作用下,无论是主管还是套管,应力强度值均较低。在水平地震载荷作用下,无论是主管还是套管,应力强度值亦均较低。温度载荷在主管上产生的最大应力强度发生在在旁路导淋阀外侧三通位置内表面,应力强度值为220.972 MPa,套管最大应力强度发生在导淋阀2后套管与主管收口连接位置外表面,应力强度值为102.238 MPa。从受力角度分析,这两个部位分别是主管及套管易泄漏部位。

从强度角度分析,温度载荷引起的热应力属于二次应力,应力强度许用值是许用应力的3倍[6-7],主管最大应力强度值与许用值的比值为0.54,套管最大应力强度值与许用值的比值为0.223,均满足强度要求。

鉴于氟化工厂区腐蚀性大气环境以及碳钢套管与不锈钢主管连接部位存在较大的工作应力,可推断导淋阀2后套管与主管收口连接焊缝部位为泄漏高风险部位,虽然套管内介质为氮气,泄漏无害,但会影响泄漏套管的检漏功能。因此,该部位应加设检漏仪器,一方面监测氮气泄漏;另一方面,当主管高应力同时泄漏时,能够监测到八氟异丁烯。

(2)温度载荷对法兰密封性能的影响。

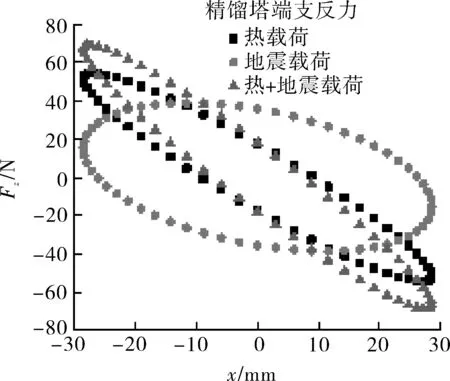

温度载荷作用下精馏塔侧主管端部所受支反力随管端x坐标分布见图11。根据各节点支反力与其x,y坐标,可计算得弯矩Mx=44 037 N·mm,My=15 077 N·mm,合成弯矩为46 547 N·mm。支反力合力(仅为3.33 N)很小,可忽略不计。

图11 温度载荷作用下精馏塔侧主管端部所受支反力分布

主管采用带颈对焊法兰与精馏塔及残液槽管口法兰连接,法兰公称压力为PN16,公称直径为DN50,密封面为凹凸面,采用不锈钢聚四氟乙烯缠绕垫,可计算得垫片压紧中心圆直径DG=78 mm。

法兰当量计算压力可由以下公式[8]确定:

(1)

其中,Pc为设备设计压力,取Pc=0.2 MPa,计算得Pe=0.7 MPa。PN16的S30408不锈钢带颈平焊法兰在45 ℃下最大允许工作压力为1.43 MPa[9],满足法兰连接密封要求。

(3)温度载荷与y向水平地震载荷共同作用对法兰密封性能的影响。

温度载荷与y向水平地震载荷共同作用时,主管端部所受支反力随管端x坐标分布见图12。分析表明残液槽端支反力造成的弯矩较大,根据残液槽端各节点支反力与其x,y坐标,可计算得弯矩Mx=57 017 N·mm,My=23 647 N·mm,合成弯矩为61 727 N·mm。支反力合力(仅为3.33 N)很小,可忽略不计。

法兰当量计算压力可由公式(1)确定,其中Pc取0.2 MPa,计算得Pe=0.86 MPa。PN16的S30408不锈钢带颈平焊法兰在45 ℃下最大允许工作压力为1.43 MPa[9],满足法兰连接密封要求。

(a) (b)

(4)其他暴露泄漏源问题。

为了尽量增加套管覆盖范围,可以考虑将套管直接焊在阀门、法兰(套管法兰)等构件上,减少暴露泄漏源,法兰连接部位设置泄漏气体收集装置[10]。

3 不同套管检漏方式检漏可靠性分析

3.1 定性分析

套管检漏除了上述低压检漏(套管内压力低于主管压力),还可以采用高压检漏(套管内压力高于主管压力)以及真空检漏(套管内抽真空)。后两种具有外泄漏保护功能。套管高压检漏时,即便主管泄漏,也是套管内的高压介质向主管泄漏;套管真空检漏时,即便主管泄漏,泄漏的介质也会被真空系统吸走,同时套管真空检漏便于实现在线泄漏监测。

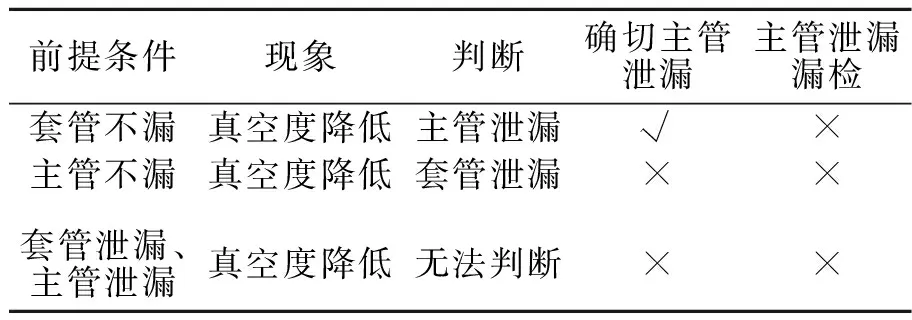

3种形式套管检漏逻辑分别如表2~4所示。

表2 套管低压检漏

表3 套管高压检漏

表4 套管真空检漏

由表2~4可以看出,单独根据套管压力进行判断,只有套管低压检测能确切判定主管泄漏,套管高压检漏和套管真空检漏只有同时保证套管不漏的前提下,才能根据套管压力降低或真空度降低确切判定主管泄漏,但套管低压检漏理论上会存在主管泄漏漏检的可能[11]。套管高压检漏和套管真空检漏虽然不能根据套管压力确切判定主管泄漏,但可以通过套管压力降低或真空度降低,判定套管检漏管可能有一侧出现了泄漏,提示检漏套管不能正常工作,给出更换套管的警告,从而避免主管泄漏。

3.2 定量分析

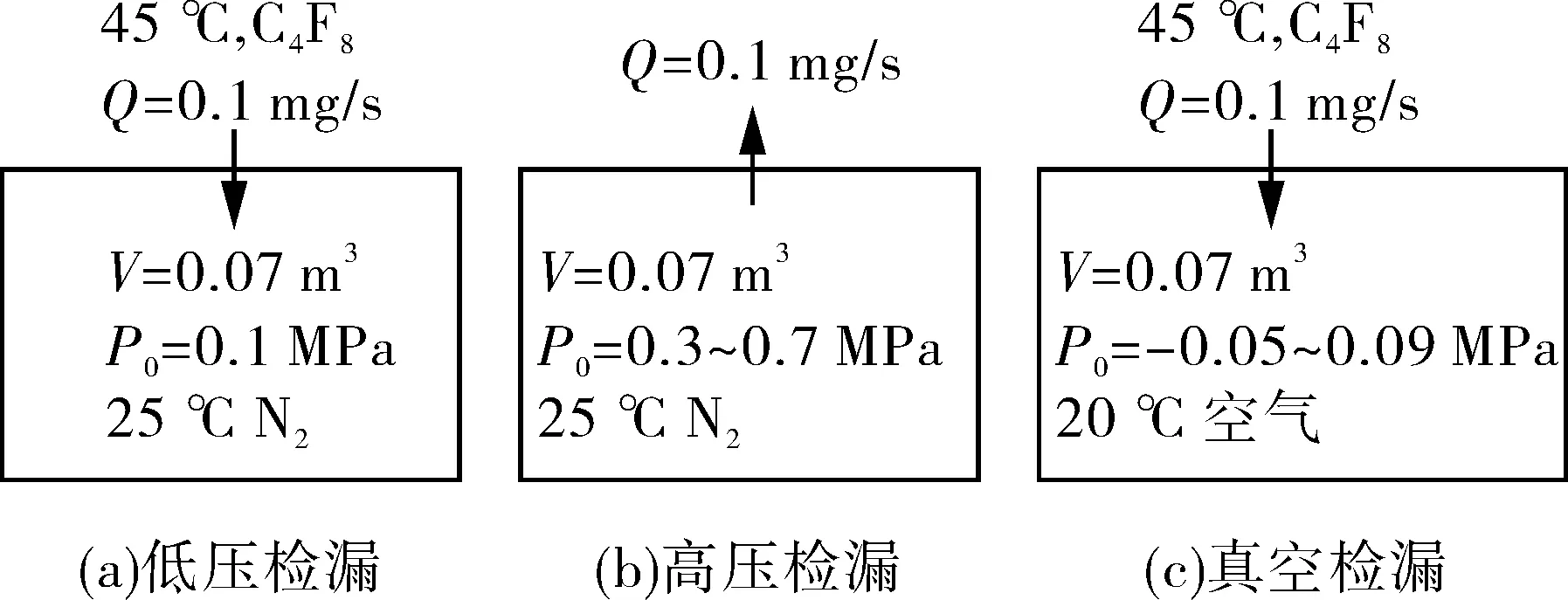

套管不漏、主管泄漏流量为0.1 mg/s时,由于套管并非绝热,所以泄漏时造成的能量变化可以忽略不计,三种检漏方式造成的压力变化率可按理想气体平衡方程[12]计算:

PV=nRT

(2)

式中,P为气体绝对压力,Pa;V为容器体积,m3;n为气体物质的量,mol;R为普适气体常数,J/(mol·K),取R=8.314 J/(mol·K);T为温度,K。

低压检漏、高压检漏和真空检漏的三种内管泄漏情况如图13所示,套管体积为0.07 m3的空间,低压检漏中套管内的表压强为0.1 MPa;高压检漏中套管内表压强分别取0.3,0.4,0.5,0.6,0.7 MPa;真空检漏中套管内表压强分别取-0.05,-0.06,-0.07,-0.08,-0.09 MPa。假定泄漏流量均为0.1 mg/s。

图13中,Q为泄漏流量,V为套管体积,P0为套管初始表压强。由道尔顿气体分压定律[13]可知,混合气体的总压等于混合气体中各组分气体的分压之和,某组分气体的分压大小则等于其单独占有与气体混合物相同体积时所产生的压强,最终计算出随泄漏时间变化的套管表压力P(t)和压力变化率dP(t)/dt,如表5所示。

图13 三种泄漏工况模拟

表5 泄漏压力计算结果

经过市场调研了解,量程和精度最为符合的为压强传感器,其量程范围选择多且精度高。根据三种检漏方式工况,最终选择PTL703W型膜片型微压压力变送器,精度为0.25%FS,将变送器连接到压力记录仪,即可实现管内压力监测。综合考虑压力变化范围和压力传感器可选量程,低压检漏选择量程为0~0.6 MPa的传感器,精度为1 500 Pa,由压力变化率可知,约23 h压力变化才能超过误差值;高压检漏选择0~1 MPa的传感器,精度为2 500 Pa,约5.5 h压力变化能超过误差值;真空检漏选择量程为-0.1~0 MPa的传感器,精度为250 Pa,约4 h压力变化就能超过误差值。

综合比较以上数据,以及各检漏方式的优劣势,理论上低压检漏会存在主管泄漏漏检的可能,而且约23 h的泄漏才能使压力变化超过压力传感器的误差值,发现泄漏时间过长。真空检漏的时间最短,且能判定套管哪一侧出现了泄漏,给出更换套管的警告,从而避免主管泄漏,故真空检漏为最佳检漏方式。

4 结论

(1)由于主管与套管内介质压力均较低,压力载荷引起的应力很低,温度载荷作用下主管在旁路导淋阀残液槽侧三通位置、套管在导淋阀2后与主管的收口连接位置有较高的热应力,但均满足强度要求。主管与设备法兰连接位置由于温度载荷会使法兰当量计算压力有所提高,但PN16的法兰可满足密封要求。

(2)由于氟化工企业存在大气腐蚀环境,碳钢套管与主管连接部位仍有应力腐蚀风险,因此建议在导淋阀2后的套管与主管的收口连接部位增设泄漏辅助监测点。由于主管在附近的三通部位也存在高应力,此处布置泄漏监测点,不但可以检测套管的泄漏,同时有利于检测主管高应力区的泄漏。

(3)为了尽量增加套管覆盖范围,可以考虑将套管直接焊在阀门、法兰(套管法兰)等构件上,减少暴露泄漏源,法兰连接部位设置泄漏气体收集装置。

(4)套管低压检漏,仅根据套管压力升高就能确切判定主管泄漏,但存在因主管泄漏速率与套管泄漏速率相同导致主管泄漏时而套管压力不变的可能。套管高压检漏和套管真空检漏虽然不能仅根据套管压力降低或真空度降低判定主管泄漏,但可以判定检漏套管单侧或双侧泄漏,提示套管不能正常工作,给出更换套管的警告,从而避免主管泄漏。经过定量分析,真空检漏为最佳检漏方式。