等离子熔覆石墨烯Nb-C-Fe复合涂层研究

2021-02-26姚恩泽宫书林池瑞春李多方东东于书博田沃野王永东

姚恩泽,宫书林,池瑞春,李多,方东东,于书博,田沃野,王永东

1.黑龙江科技大学材料科学与工程学院 黑龙江哈尔滨 150022

2.内蒙古第一机械集团股份有限公司第三分公司 内蒙古包头 014000

1 序言

等离子熔覆是以等离子弧为热源,将合金粉末熔覆在基体金属表面的一种高能束表面改性技术,是在激光熔覆、等离子堆焊等表面处理技术的基础上发展起来的一种金属表面处理技术。随着金属制造业的不断发展和进步,金属表面处理的各种新技术层出不穷,以等离子淬火、等离子合金化、等离子熔覆为代表的等离子表面技术广泛应用于材料表面改性领域。在等离子熔覆中,熔覆层与基体的结合为冶金结合,并且连接强度高、涂层中的微观组织均匀细小,涂层综合性能良好[1-3]。等离子熔覆实际上是非平衡冶金反应的过程,由于等离子束流加热区与未加热区温度梯度大,这时对晶粒的生长有促进作用,熔覆材料和基体材料中可能存在高熔点的杂质或晶粒残骸,在加热过程中,易造成熔覆层的非均匀形核,所以等离子熔覆具有过饱和固溶强化、组织强化、弥散强化和沉淀强化等作用。材料表面性能改善过程中很大程度上取决于熔覆材料本身的性质,在熔覆层合金粉末配制过程中加入各种成分,其中最常见的有Fe基合金粉末、Co基合金粉末和Ni基合金粉末等[4,5]。

从目前的研究来看,熔覆材料体系的研究主要是加入金属粉末来提高熔覆涂层的性能,而新型材料石墨烯因其突出的性能也已经在各个领域广泛应用[6],石墨烯拥有诸多优异的力学性能,但国内在熔覆材料体系中通过加入石墨烯来改善性能方面的研究较少。本文通过等离子熔覆技术在35CrMnSi基体表面制备复合材料涂层,添加合金粉末为Nb粉、C粉、Fe粉、石墨烯,通过石墨烯的加入来改善涂层中的晶体组织,提升涂层性能,并讨论石墨烯含量对组织和硬度的影响。

2 试验过程

2.1 材料与设备

(1)材料 石墨烯(黑龙江科技大学自备)、N i60A合金粉末(80~180目)、W粉(80~180目)、Ti粉(80~180目)、35CrMnSi板材。

(2)设备 电子分析天平(J A 2 0 0 3)、行星式球磨机(X Q M-2)、扫描电子显微镜(SIGMA-500)、等离子弧焊机(PAW-160)、干燥箱(XMTD-8222)、线切割机(NH7732B)、X射线衍射仪(DX-2700B X-ray Diffractometer)、光学金相显微镜(EX50M)及显微硬度计(HV206)。

2.2 熔覆合金粉末制备

先取Fe粉(总质量的85%)、石墨烯+C+Nb粉(总质量的15%),然后以石墨烯和C+Nb粉为变量配制4种成分的粉末,石墨烯的含量依次为0%、1%、2%、3%,相应的C+Nb粉的含量依次为15%、14%、13%、12%。然后放入球磨机中以500r/min的转速球磨90min,最后把得到的4组样品在130℃条件下烘干1h。然后将粉末放入等离子弧焊接系统中进行等离子熔覆,参数为电流100A、扫描速度180mm/min、保护气体流量3L/min、等离子气体流量2L/min、送粉速度12g/min、气体流量(进料)0.1L/min。

2.3 试验样品制备

把粉末放入等离子弧焊接系统中采用单道扫描进行等离子熔覆。将等离子熔覆后的样板用线切割机制成尺寸为10mm×10mm×10mm的矩形样板,并制备金相试样、X射线衍射试样、显微维氏硬度试样。

2.4 测试分析

采用光学金相显微镜和扫描电子显微镜,对熔覆层与基体组织形貌进行观察和分析;用X射线衍射仪对熔覆层的相结构进行测试分析;用显微硬度计测量熔覆层的硬度。

3 结果与分析

3.1 熔覆涂层微观组织形貌分析

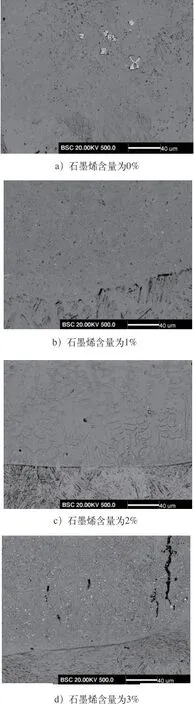

不同成分复合涂层的界面形貌如图1所示。从图中可以看出,图1a的界面不是很清晰,是因为熔敷合金粉末是Fe为基体,且基体材料为35CrMnSi,两者都含有大量的Fe,致使界面不是很清晰,但是其余的3组图都有明显的界面,界面下方为基体35CrMnSi,界面上方为熔覆层。根据以上结果可以得出,随着石墨烯含量的增加,基体和熔覆层的结合边界越来越明显,说明石墨烯的增加对熔敷层与基体的结合效果有增强作用。从图1相互对比可知,随着石墨烯的增加颗粒相也随之增加,说明石墨烯的增加有利于颗粒相的形成,在靠近界面的上方近邻区域由于熔敷温度较高,散热主要是从基体材料散失造成正温度梯度,因此在界面上刚刚形成结晶的突出物时,由于温度超过了结晶物的熔点使其熔化,所以界面以平面长大的方式向前推移;在界面的下方基体区域可以看出石墨烯的增加,对基体材料的细化也起到了作用。石墨烯的含量为3%时在熔覆层出现了裂纹,原因在于石墨烯具有很高的导热作用,使热量散失很快,导致在熔敷层的冷却过程中过冷度很大,因为温度的差异会产生热应力,而且差异越大应力越大,加入石墨烯含量越多产生温度差也越大,使得应力越大,而材料不足以抵抗很大的应力,需要释放能量,这样就产生了裂纹。

图1 等离子熔敷层界面的背散射微观形貌

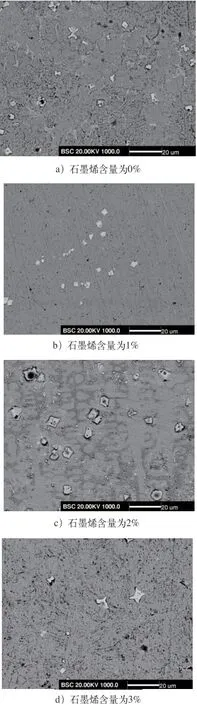

图2 熔覆层上部背散射显微形貌

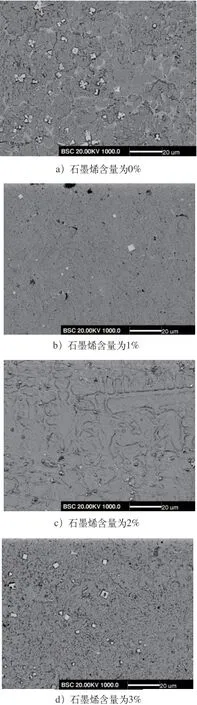

熔覆层大致有3个区域,分为上部、中部和下部,3个部分的背散射微观形貌如图2~图4所示。由图2a可以看出,有些相界的存在;由图2b和图2c可以看出颗粒相有一些规则的形状,虽然在图2c中颗粒相比图2b中的要大,但是在图2c中颗粒相内部有一些黑点,而且存在鱼骨状的共晶组织,图中的颗粒相为先共析组织。NbC的空间结构为八面体结构,在开始结晶的初期颗粒相发生了偏聚,又由于冷却速度快,使得颗粒相来不及长大到各颗粒相相互接触就已经结晶完成,所以造成了图2b和图2c的结果;从图2d中可以看出,颗粒相也是如此生成,但颗粒相很少(见图3d、图4d),并且通过对3%含量的石墨烯试样打显微维氏硬度也证明了这一点,在熔覆层和基体的界面处硬度最高。

图3 熔覆层中部背散射显微形貌

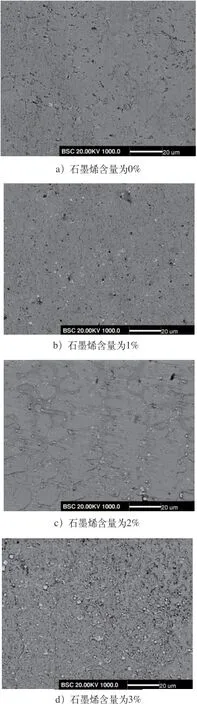

图4 熔覆层下部背散射显微形貌

由图4可以看出,对于石墨烯的增加,颗粒相也有所增加,但是对于近界面区域的位置颗粒相增加明显,并且石墨烯的加入对晶粒也有一定的细化作用,因为石墨烯具有很高的散热作用,石墨烯的加入使热量散失的更快,造成的过冷度更大,最终使得晶粒细小,而且颗粒相的增加也抑制了晶界的移动,对晶界有钉扎作用,晶粒越细小,其熔覆层的强度和硬度就越高;颗粒相在外观上呈冰糖状析出。从图2~图4可以看出,在熔覆层的下部颗粒相比上部多一些,是因为Fe的密度为7.86g/cm3,NbC的密度为8.47g/cm3,使得在熔覆期间密度大的NbC下沉而Fe上浮,导致NbC颗粒相在下部存在比较多。

3.2 熔覆层组织物相分析

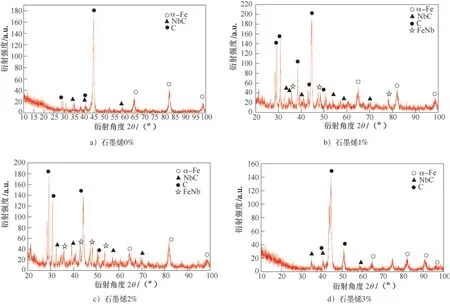

物相分析所使用的设备为X射线衍射仪,通过衍射试验可以获得熔覆层的成分和相组成,熔敷试验所得结果如图5所示。在XRD衍射的试验结果中可以得到在熔覆层中的物相为C、NbC、α-Fe和铁铌化合物。从图可以看出,石墨烯加入后在熔敷高温条件下发生了碳化现象,导致涂层物相检测发现C。在图5d中,由于和取样的位置有关且与制样表面的深浅度有关,不同深度组织状态不同,衍射的灵敏度也不同。

3.3 熔覆层显微硬度测试

使用HVST-1000型维氏硬度计对试样进行硬度测试,结果如图6所示。根据图6可以得知,石墨烯的加入,熔覆层的显微硬度较基体有所提高。相比而言,对于3%和2%石墨烯成分试件的显微硬度高于0%和1%石墨烯成分的试件。从含量为0%石墨烯成分的扫描电镜照片(见图3)可以看出,在熔覆层的中部存在一些比较大的颗粒相,而在上部和下部虽然也有颗粒相的存在,但都不及中部分布的均匀,在距熔覆层1mm左右的位置硬度突然升高,是因为把硬度打在了颗粒相上面;从含量为2%石墨烯成分的扫描电镜照片可以看出,在上部存在一些颗粒相,中部颗粒相减少,而在底部颗粒相多且比较细小,导致的硬度分布如图6所示;从含量为1%石墨烯成分的扫描电镜照片(见图3)可以看出,上部至下部晶粒有所长大,并且颗粒相也有所减少,使得硬度分布呈逐渐下降的趋势;从含量为3%石墨烯成分的扫描电镜照片可以看出,熔覆层底部颗粒相数量比上部和下部都多,致使硬度在熔覆层与基体的结合区域比较高。对比不同成分的熔覆层硬度可以发现,石墨烯的增加使熔覆层表面硬度增加。

图5 熔覆层组织X射线衍射图谱照片

图6 不同石墨烯含量的显微硬度关系曲线

4 结束语

1)采用等离子熔覆技术,在35CrMnSi钢板材表面制备了铁基合金涂层,熔覆层中存在N b C、FeNb、C和α-Fe物相。石墨烯的增加使NbC颗粒相增多,涂层基体α-Fe细化。

2)石墨烯加入的增加,使熔覆层的显微硬度值显著升高。结合界面处的硬度最高。