中小型水轮发电机组橡胶水导轴承的适用性及改进探讨

2021-02-26王俊,刘婷

王 俊,刘 婷

(1.国网湖南省电力有限公司水电分公司,湖南 长沙 410011;2.长沙矿山研究院,湖南 长沙 410012)

1 引言

早在20世纪40年代美国的船舶就有使用水润滑橡胶轴承的记载,在其后苏联、英国和日本在20世纪50~60年代也进行了这类开发研究。苏联首先将水润滑橡胶轴承应用到水轮发电机组,在我国亦有60余年的水润滑橡胶轴承使用历史。由于它具有结构简单、摩擦系数低、弹性好、消振能力高、维护简单、经济环保等优点,水润滑橡胶导瓦已在我国早期水电厂中得到普遍推广应用。

2 水润滑橡胶轴承在长期使用中发现的问题

在水电机组长期运行过程中,由于橡胶材质本身的特性,橡胶轴承在运行中逐渐暴露出一些比较严重的问题:

2.1 易造成轴颈磨损

由于橡胶瓦弹性强,弹性模量低(≤100 MPa),为了有效的限制大轴摆度只有减少水导轴瓦的间隙,甚至零间隙运行,润滑水中微小沙砾易镶嵌在橡胶瓦中,运行中不断的对轴领进行刮磨,久而久之,造成轴颈磨损严重。据统计,丰满水电厂因不锈钢轴颈磨损导致水轮机主轴返厂加工6台次,柘溪水电厂因不锈钢轴颈磨损导致水轮机主轴返厂加工4台次。

2.2 对润滑水供水的可靠性要求高

因橡胶轴瓦不耐高温(不能高于50 ℃),对冷却润滑水供水的可靠性要求特别高,润滑水中断后即使立即停机,水导轴瓦也会出现不同程度烧损。如果运行时间稍长,甚至可引起轴颈的严重磨损或裂纹。据不完全统计柘溪水电厂已烧损水导轴瓦4次,丰满水电厂烧损轴瓦3次,新安江水电厂烧损轴瓦4次。

2.3 对润滑水的水质要求高

橡胶轴承的润滑水对水质要求高,水中含有悬浮物不能超过0.1 g/L,一方面水中的泥沙加剧轴领的磨损,另一方面,轴瓦间隙本身就小,大量的悬浮物易堵塞过水槽,导致水流不畅,冷却、润滑效率降低,甚至引起瓦的烧损。

2.4 承载能力差、易老化

橡胶轴瓦承载能力差。由于橡胶材质本身偏软,承载能力有限,在机组水力不平衡力较大时,易造成橡胶瓦的烧损。同时橡胶抗氧化、抗腐蚀能力差、易老化,橡胶轴瓦在常温情况下,在仓库中储存3~4年就可能老化,失去弹性,出现开胶、脱胶等现象,不能应用,故水导橡胶轴瓦使用寿命一般在10年左右。

综上所述,为了解决橡胶轴瓦承载能力差、易老化、磨损严重、寿命低及对主轴的磨损问题,使用橡胶轴承的各大水电厂都在考虑进行技术改造。

3 水润滑橡胶轴承将逐渐退出历史舞台

随着电网的发展,特别是水电厂机组应电网要求投入AGC、AVC、一次调频等系统后,机组调节十分频繁,橡胶轴承的弊端已逐渐呈现出来。

3.1 橡胶水导瓦的性能已经不能满足现行条件下机组运行的要求

由于电网中电能不可储存性,电网的用户用电负荷是时刻变化的,特别是如今新能源厂所占比重的进一步增加,电网负荷随之频繁波动,需要常规机组,特别是水电机组来平抑这种随机波动。随着机组AGC的投入,作为电网供端的发电厂,特别是调峰调频电厂,机组的出力时刻随之变化。仅对柘溪水电厂的1台机组进行统计,1 h内监控系统LCU、调速器接收AGC的调节指令多达72条。

也就是说如今水电机组面临的运行环境是十分恶劣的,运行过程呈现的是“抽疯式调节”。首先表现出来的是转轮裂纹频发,导叶轴套频繁漏水,调速环端、立面轴瓦磨损加剧,接力器漏油严重等。这些是可以直接通过检修、巡视发现的,但还有一些是短时且无法直接发现的,如导轴承。机组不停的变工况变负荷,导轴承,特别是水导轴承,首当其冲,在不停的交变应力下,加剧了瓦的磨损,并大大缩短了其运行寿命。在多次对烧瓦原因进行分析时发现,水导瓦的烧损往往发生在负荷频繁调整期间。

3.2 橡胶水导瓦的性能已经不能满足老旧机组的运行要求

目前使用橡胶水导瓦的机组均为投运30年以上的老旧机组,我们知道老机组转轮因多年的修补,转轮型线、圆度的变化,上下迷宫间隙的变化,将导致水轮机的水力不平衡情况随之加剧。

依据《水轮机设计手册》[1](哈尔滨大电机研究所编著)的经验公式2-1,可对水导轴承允许的最大荷载及轴承径向力进行计算。根据设计经验,新机组导水机构水流的径向不平衡力为总径向力的1 %~3 %。现根据老机组的实际运行工况,在此,以柘溪水电厂老厂机组为例,我们按3%进行取值计算。

(1)导水机构水流的径向不平衡力按总径向力的3%取值:

(2)转轮水力不平衡产生的径向力:

(3)总径向力:

P径=P1+P2=27 491.4+8958.6=36 450 kgf

(4)轴受力面积:

F=d×L=92×62=5 704 cm2

(5)单位压力:

G=P/F=36 450/5 704=6.39 kgf/cm2

(6)橡胶轴瓦允许承受的最大荷载(柘溪橡胶瓦检测的抗拉强度为12 MPa):

P橡=p×L×d=12×92×62=68 448 kgf

大轴在轴承内并非全接触运行,在此我们取两倍系数进行修正。那么P径修=2×P径=72 900 kgf

可见P橡小于P径修,橡胶瓦无法承受此时的径向不平衡力,则发生烧损事故,橡胶水导瓦的性能已经不能满足老旧机组的运行要求。

3.3 橡胶水导瓦的材质、质量不能满足市场需求

由于后续新投产的机组已经使用性能更好、技术更成熟的油润滑金属瓦导轴承,且随着老机组陆续的改造也采用油润滑导轴承,橡胶瓦的市场严重萎缩,较大的机电设备厂都已经不再生产橡胶瓦。大部分橡胶轴承均由小厂家、小作坊、小批量生产,导致橡胶瓦市场混乱,新采购的橡胶瓦缺少市场监管及专门的第三方检测机构进行检测,橡胶材质良莠不齐,大部分指标不能满足要求。新采购的橡胶瓦基本为人工合成橡胶,材质偏软,且加工质量存在问题,经常出现开裂、空鼓、粘接不牢等缺陷。

随着新材料、新工艺、新技术的不断投入使用,而橡胶水导瓦又不能有效解决上述问题,那么橡胶水导瓦在水电行业也只能慢慢湮没在历史的车轮中,被市场所淘汰,逐渐退出历史舞台。

4 水润滑橡胶轴承的替代品

4.1 采用传统式的油润滑分块金属瓦代替橡胶轴瓦

油润滑金属瓦轴承运行稳定、可靠、承载能力强,对轴领的磨损小,是新投运机组或整体改造机组的首选方案。但如果直接把橡胶瓦水导轴承改造成油润滑金属瓦轴承,就比较困难了。由于原水导轴承安装位置低,必须把轴承位置提高,大轴需增加轴领、油箱等,则需要更换大轴、整个导水机构、顶盖等设备。这样不仅改造费用高,工期也较长,不建议采取此方案。

4.2 采用承重能力更强的高分子复合材质瓦代替橡胶轴瓦

在不改变轴承结构型式的前提下,对水导瓦进行更换,寻找承载能力更强的瓦不失为一个便捷经济的解决办法。

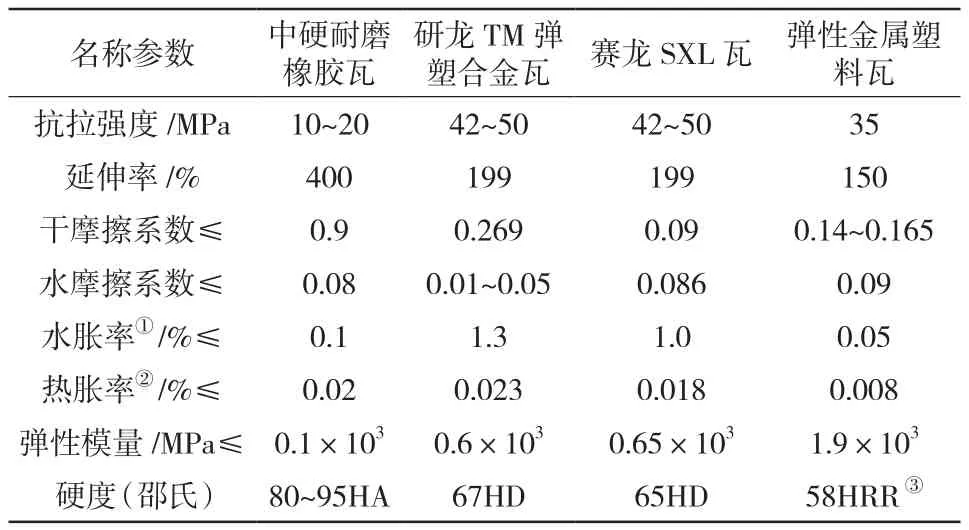

目前市场上比较常见的、技术比较成熟的高分子复合材料瓦有:研龙TM弹塑合金瓦、赛龙SXL瓦、弹性金属塑料瓦,现就几种瓦的性能比较如下:

表1 瓦的性能对比

研龙与赛龙为同类型材质的产品,其中还包括研理hRBR系列材质瓦,均为水润滑弹塑聚合物合金材料;此材质瓦承载能力比较强,摩擦系数小,但水胀率、热胀率偏高,在水温温差较大地区,瓦的间隙变化较大,导致水导瓦放间隙时难以控制。轴瓦间隙放的偏大,则开机后机组摆度偏大;轴瓦间隙放的偏小,在当瓦面膨胀后轴瓦无间隙运行,导致烧瓦。且瓦面吸水膨胀至稳定周期较长,需要历经数次的加减垫调整后,轴瓦间隙才能趋于稳定。目前使用此系列材质水导瓦的电厂有新丰江水电厂、东江水电厂、柘溪水电厂等。

弹性金属塑料瓦为弹性金属塑料推力瓦的改进版,两者结构原理类似,塑料材质为高分子材料聚四氟乙烯。2000年前后,辽源技术研究所联合新安江水电厂已经着手进行水润滑弹性金属塑料瓦的研究和试制,并在新安江水电厂试点运行。由于瓦面结构类似推力瓦,塑料层厚度较薄(9~10 mm),且水胀率、热胀率小,瓦面在运行中吸水膨胀及热膨胀较小,轴瓦间隙较稳定。且瓦本身摩擦系数小,抗拉强度较之橡胶瓦大了不少。鉴于此瓦各项性能指标优异,在新安江水电厂得以大量投入运行,并在近些年有推广趋势,紧水滩水电厂已有3台机组使用此瓦,柘溪水电厂亦已采购2套弹性金属塑料瓦准备投入运行。

5 结束语

随着电网对水电机组可靠性、稳定性、频繁快速调节要求的不断提高,对其性能要求越来越苛刻,原橡胶材质水导瓦已难以满足现行条件下水电机组运行的要求;随着科学技术的发展,更多的新材料、新工艺不断涌现,更多性能良好的水导瓦将取代传统橡胶瓦,在此背景下,橡胶瓦将逐渐退出中小型水电机组的历史舞台,被市场所淘汰。但如何提高轴承的可靠性、稳定性、延长轴承寿命是一个永无止境的课题,相信更多的性能更加优越的轴承将进入水电市场。