双层钢构室外厢式柴油发电机系统在数据中心的应用分析

2021-02-26陈邦稳姜晓君刘鹏亮中国联通浙江分公司浙江杭州3005中讯邮电咨询设计院有限公司郑州分公司河南郑州450007

陈邦稳,姜晓君,陆 源,刘鹏亮(.中国联通浙江分公司,浙江杭州 3005;.中讯邮电咨询设计院有限公司郑州分公司,河南 郑州450007)

1 概述

随着以互联网、云计算和大数据为代表的信息经济的高速发展,数据中心已成为信息社会的重要基础设施,2020年4月,习总书记在浙江视察时发布重要讲话中指出:要抓住产业数字化、数字产业化赋予的机遇,加快5G网络、数据中心等新型基础设施建设,抓紧布局数字经济、生命健康、新材料等战略性新兴产业、未来产业,大力推进科技创新,着力壮大新增长点、形成发展新动能。

一个具有竞争力的数据中心,不仅体现在低PUE、安全性和先进性,还体现在如何盘活有限资源、实现快速交付、降低投资风险、提高综合效益等方面的考量,以及适应未来技术发展和市场竞争的能力,相对于已建成的标准化的数据中心,在面对客户定制化需求时,其优势更为突出。

本文以中国联通浙江省某大型数据中心基地为应用实例,该中心包括DC1、DC2 和DC3 共3 栋数据中心楼,1 栋110 kV 变电站、1 栋维护综合楼,预留第4 栋楼位置。根据客户定制IDC 标准和要求,需分别为DC3 和DC1 配置独立的应急柴油发电机后备供电系统,每套系统包含12+1 套10 kV 1 800 kW 室外厢式柴油发电机组、1 套10 kV 并机系统、1 套50 m3地埋油罐系统、1 套假负载等。客户要求从IDC 商务锁定到项目OS交付,整个周期不超过6个月。

在此背景下,为了充分利用机房空间规划IDC 机柜,提高项目的投资效益,同时满足交付目标要求,项目采用了双层钢构、模块堆叠、室外厢式10 kV 柴油发电机组及并机系统的建设方案。

在客户定制之前,本项目已按标准化数据中心完成了大楼土建、基础机电和场院配套等建设,由于基地规划时未考虑设置柴油发电机组的室、内外场地,如按常规模式进行建设则需占用DC 楼内机房空间或平铺室外空间,这将影响整个项目的经济评估。

现有每栋DC 楼满足安装柴油发电机组的层高和承重要求的只有一层剩余约1 800 m2空间,如用于布置室内柴油发电机则每个DC 楼将减少8 kW 机柜约300 个,同时还需对大楼的结构和布局进行改造,影响项目交付。综合考虑油机安装位置、消防通道、储油罐、高压缆沟和建筑红线等因素,拟建设双层钢构室外厢式柴油发电机组来满足项目需求。钢结构可以在工厂加工后再在现场拼装,整体效果具有现代科技感;模块化的室外厢式油机可以工厂化定制,按负荷需求进行模块化扩容和并机,部署灵活、快速。

2 建设方案

2.1 钢构平台建设方案

双层钢构平台采用钢框架结构,基础采用天然地基+独立基础,框架柱截面形式为箱型焊接钢柱。主梁与框架柱、主梁与次梁、次梁与次梁均采用螺栓连接,主梁与框架柱刚接,次梁与主梁、次梁与次梁铰接。钢构件在制作完毕后进行除锈、防腐涂层处理,工程耐火等级为二级。

2.2 柴发系统运行方案

东、西侧钢构平台组成2 套12+1 油机并机系统,分别向对应高压柜供电。柴发控制系统采用环形网络架构,当其中一台控制器的通信线缆断开时,可触发冗余PLC 同步数据,整个控制系统的通信不受影响,切换后的主控PLC 继续与13 台机组通信,并在主控及冗余控制板显示报警。当同步监测通信断开时,主控PLC 可以通过通信网络,继续与冗余PLC 进行数据同步,实现双重热备链路与双重保障。

主控柜与冗余柜之间可进行控制权限切换,任一主控柜故障时,冗余柜可自动接管权限并发出报警。控制柜支持RS-485 接口,采用MODBUS 协议可和上位机通信,实现机组的监控。

a)自动运行模式。当2 路市电停电,由市电油机转换开关的市电侧发出柴油发电机组启动信号,在收到启动信号后,发电机快速启动后并机,通过发电机断路器连接到应急母线。发电机允许3 次10 s 的启动尝试,每次启动间隔10 s。当3 次启动尝试全部失败后,起动超时闭锁功能。收到启动信号后40 s内,整个柴发系统完成机组启动、合闸、输出供电等全部动作。市电油机转换柜与联络开关之间具备机械和电气联锁功能,确保不会同时有2 路电源为同一高压母线段供电,避免电源“撞车”风险,提高系统可靠性。当市电恢复时,市电油机转换器收到市电信号,检测市电运行正常后,系统经过可调整的时间延迟,自动将所有负荷切换回正常电源。发电机断路器同时断开,柴油机将在无负载情况下运行0~30 min,时间可以通过控制器调节。

b)手动运行模式。当控制器处于手动模式时,整个应急柴油发电机系统处于手动状态,由柴油发电机选择开关控制机组的启动和停止。保护功能在手动运行和自动运行时均有效。

3 流场模拟验证

流场CFD 模拟对集装箱机组分布进行流场分析计算,分析了开放式环境下的集装箱周边的气体流场,包括压力云图、流线图等。通过计算结果验证机组的通风与气流满足回风温度要求且不会相互干涉。流场分析采用软件Star-CCM+(目前国际上比较流行的商用CFD 软件包,用来模拟从不可压缩到高度可压缩范围内的复杂流动)。由于采用了多种求解方法和多重网格加速收敛技术,因而Star-CCM+能达到最佳收敛速度和求解精度。

计算结果包括总压分布、速度矢量图与局部云图等。

3.1 计算域模型

3.1.1 计算模型及网格划分

根据结构特点建立流通计算模型,三维几何模型的构造采用inventor 软件。根据现场条件,从俯视图来看,机组每层由7组并排布置,对于流场影响最大的为中间机组,根据对称性原则,建立1/6 三维几何模型作为分析区域。

3.1.2 边界类型及数值设定

a)壁面:采用默认的无滑移固壁边界。包括地面、进风端附近建筑墙体。

b)进风口:集装箱进风口,采用速度流量进口,柴油机进风参数2 714.5 m3/min,根据进风面积,计算进风口流速约为5.8 m/s,由于存在进风百叶,进风角度为45°。

c)排风口:集装箱排风口,采用速度流量出口,柴油机排风参数2 254 m3/min,根据排风面积,计算排风口流速约为3.5 m/s,由于存在排风百叶,排风角度为45°。

d)排烟口:柴油机排烟口,采用速度流量出口,柴油机排烟参数425.9 m3/min,排烟管道通径406 mm,计算排烟口流速约为54.8 m/s,温度为480 ℃。

e)开放边界:为模型顶部以及排风方向边界,设置自由边界条件。

f)对称面:由于采用机组中间1/6 作为局部分析模型,模型间采用对称面边界条件,亦可用作纵切面观察面。

g)横切面:为了观察计算结果,在进排风口水平中线位置设置横切面,作为横切面观察面。

3.2 数值模拟

数值仿真的基础是求解三维可压缩湍流边界层的偏微分方程组,它是在流动基本方程(N-S方程)的控制下进行的流场数值模拟,从而得到流场内各位置上基本物理量的分布以及随时间的变化情况。

3.2.1 控制方程

流体流动受物理守恒定律的控制,忽略质量力的可压缩黏性气体的N-S方程组描述如下:

连续方程

动量方程

能量方程

3.2.2 湍流模型

湍流模型的选取对流场及温度场的准确性影响很大,本文采用标准湍流模型的修正方程Realizablek-ε,其具有较好的收敛性,适用范围广、经济、精度合理,在工业流场和热交换模拟中应用广泛。它是一个从实验现象中总结出来的半经验公式。

3.2.3 数值解法

采用有限体积法对控制方程进行离散,由于有限体积法是通过离散守恒方程的积分形式来获得离散化方程的,所以能保证得到的离散化方程是守恒的。离散格式应用了二阶迎风格式。控制方程求解应用压力修正法——SIMPLE 算法,该算法广泛应用于流动和传热过程,应用隐式方案的分离式求解器。

3.3 计算结果

3.3.1 压力场

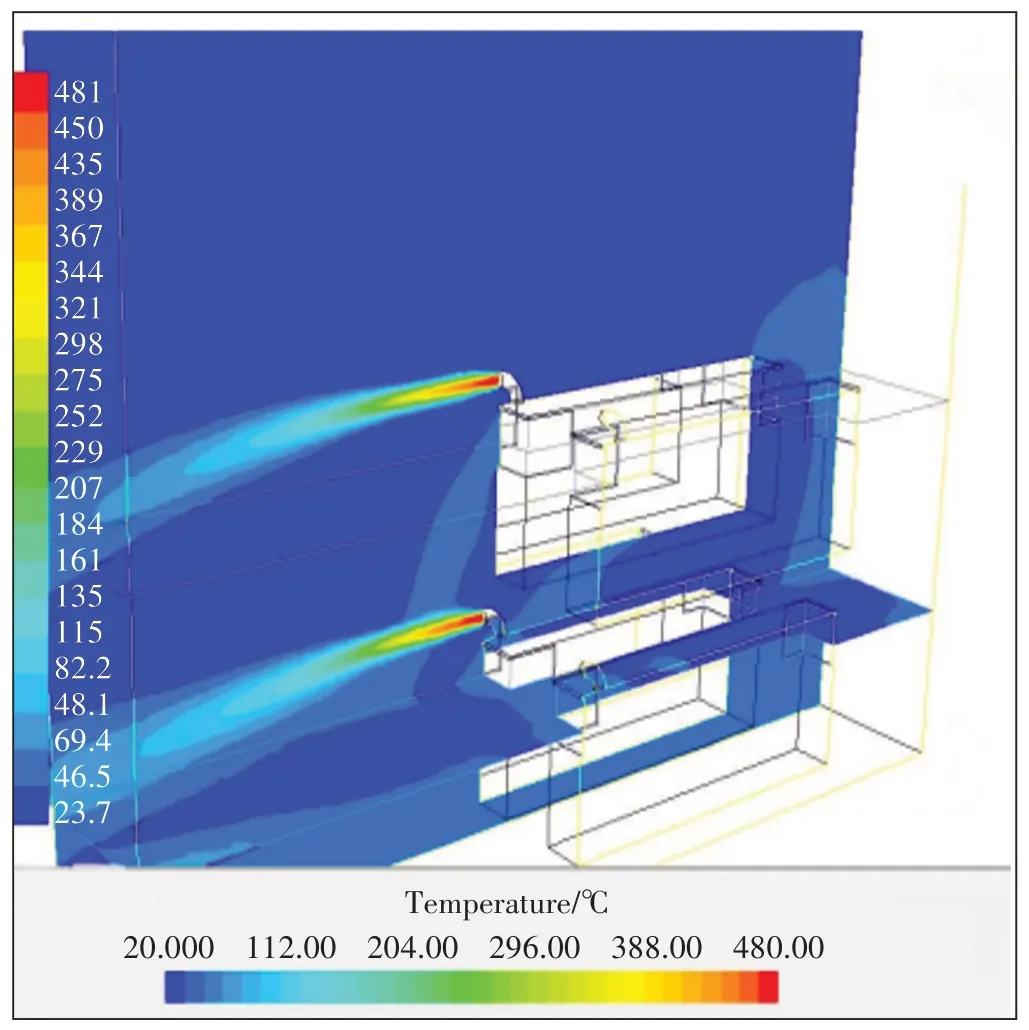

集装箱机组的通风与排烟,会影响周围开放环境的压力分布。图1 和图2 是排风和排烟对环境压力的影响,以及是否直接影响进风系统外部压力场的分布分析。

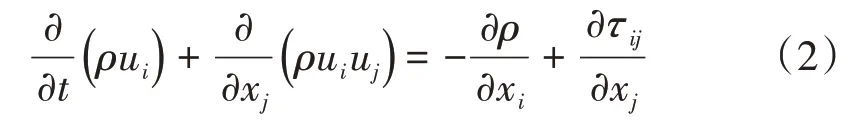

图1 集装箱机组上下层和集装箱左右流场图

经过分析计算,排烟系统对于排烟侧10 m 内压力影响较大,未对进风口产生影响。排风系统对于排风口2 m内压力产生影响,未对进风口产生影响。

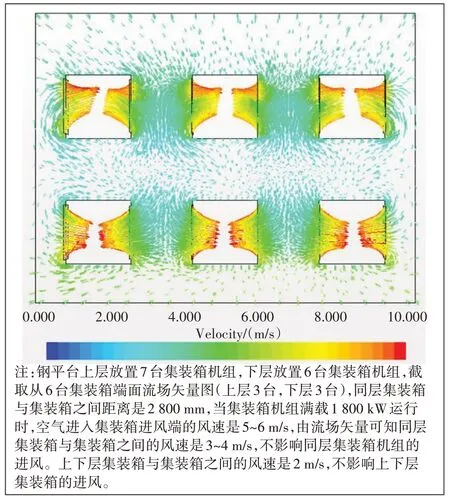

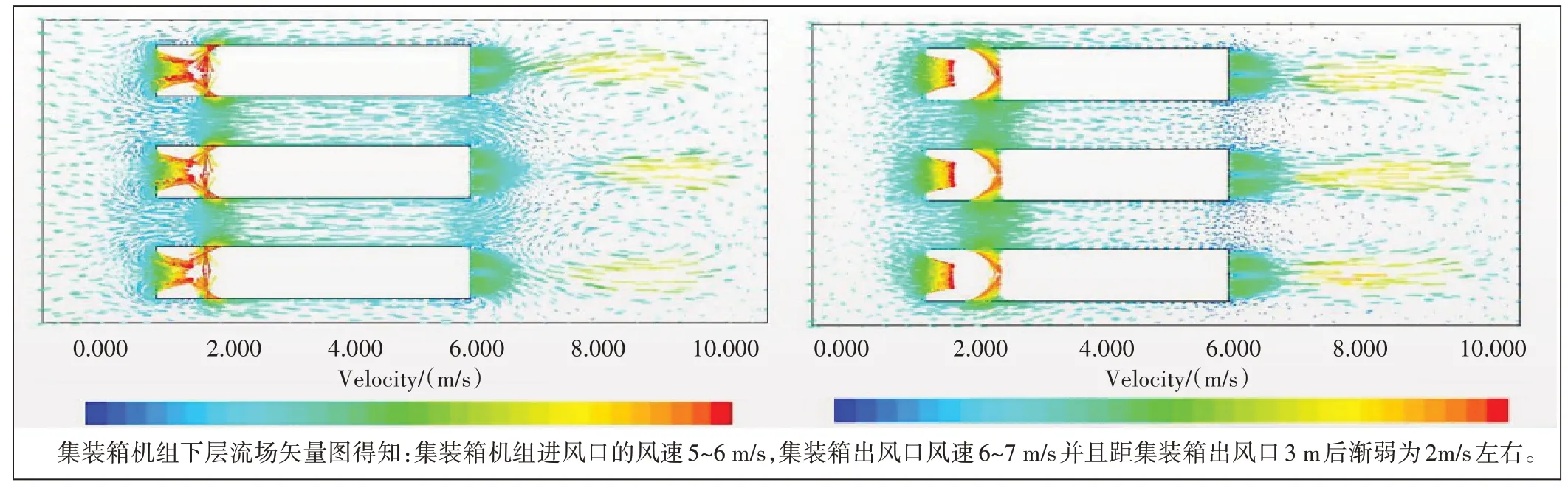

3.3.2 速度矢量以及流线

速度矢量图是用来描述速度的方向和大小,根据图纸所示通风系统以及排烟系统的速度条件,计算出速度矢量图。集装箱机组排气分布图和矢量图如图3所示,其中速度矢量图的颜色代表流速大小。

图2 集装箱机组上、下层流场矢量图

由图3 可知,排烟系统气流走向全部朝向厂界方向,未有回流流向进风端。排风系统气流大部分朝向厂界方向贴近地面方向流动,侧面排风有局部气流流向箱体中间。进风系统气流绝大部分由集装箱上部大气提供,下部机组偶见部分气流来源于上部侧排,影响很小。

图3 集装箱机组排气分布图和矢量图

3.3.3 温度场

温度场是来描述集装箱机组周围温度分布,从中可查看排烟和排风系统所产生的温度是否影响到进风气流。

计算温度场结果如图4所示。排烟系统温度影响范围主要在厂界端面,对进风系统温度没有影响;如横切面温度场所示,排风系统温度对底层进风系统温度偶有部分影响,温度最大影响值在10℃以内。

图4 集装箱箱体之间的温度分布图(横切)

3.4 结论

根据对集装箱机组布置进行的自由流场分析,即压力、速度矢量、流线以及温度的分布分析,得出以下结论:机组的排烟系统和厂界方向的排风系统直接排放于厂界方向,与进风系统不会相互干涉,不会引起气流回流。进风系统绝大部分气流来源于顶部和侧面自由端,侧向排风偶有气流流向进风端,但造成的压力和温度影响较小。

4 总结

本项目最大限度地发挥了现有DC 楼的产能,在每个电力容量2万kVA、建筑面积1.5万m2的中国联通标准DC 楼内产出平均功率8 kW 机柜1 738 个和4 kW接入机柜60 个;使有限的室外空间得到充分的利用,在72亩的园区设置4个标准的DC 楼、1栋维护楼、1个变电站及动力配套设施,空间利用率在国内数据中心行业内处于前列。

本案例中DC1、DC3 客户定制项目采用租电分离模式,DC楼整体交付后即已产生收入。由于采用室外化油机建设方案,使每个DC 楼多产出8 kW 定制机柜约300个,仅此一项每年增加裸机柜收入在3 100万元以上。

快速交付能力也是数据中心业务发展中的一项关键竞争力。采用非永久性的钢结构替代永久建筑可以免除城建规划报批手续;钢结构平台可以采用工厂预制、现场快速拼装,使钢结构制作与基础土建施工可并行推进,这在缩短工期、快速部署上具有较大优势。本案例从客户锁定需求到OS交付,剔除春节长假和雨雪天气停工,整个工程建设周期为3个月。

室外厢式油机及并机柜系统通过工厂化定制、厂内安装,成品运输到现场直接吊装,为后续设备现场安装调试节省了一半以上的时间,同时模块化的油机可以根据负荷的增长按需进行并机扩容,降低项目投资风险。

应急备用柴油发电机组的投资约占数据中心投资的1/5,单套室外油机的造价约300 万,本案例根据客户实际IT 运行负荷与定制要求差距,预留了油机库容的接口,采用一次规划,按需实施的模式,当期少配了2 套1 800 kW 的柴油发电机组,减少投资600 多万元。

采用10 kV 中压油机解决了数据中心建设中多台低压油机并机和机组冗余设置的难题,同时采用10 kV 中压供电降低了输电线缆的成本和输电损耗。本案例的室外厢式柴油发电机组与10 kV 的并机系统近距离设置可节省楼内并机机房面交约200 m2、减少并机地埋管道、高压电缆20 余条,降低了土建造价20 余万元,总体节省造价达100多万元。

创新技术辅以先进工具模拟和事后验证,是项目取得成功的关键因素。采用堆叠厢式油机必须要关注场院内建筑体、上下层厢式油机之间、平层油机之间在夏季高温季节最不利风向情况下进风及排烟的可靠性和可用性,不影响机组的输出功率。

本案例通过CFD 模拟验证了最不利环境时的全部油机整体运行情况,确保油机日后长期稳定运行,项目开通后通过了第三方的带载试验。

定制厢体既要考虑内部空间紧凑和整个钢结构的布置空间,也要满足各箱体进排风气流通道和流量以及后续维护的便捷性。

本案例油机厢体采用平铺卧式辅助油箱和后部+后部侧向进风口设置,来满足箱体内部的进风面积。在厢体内采用吊挂安装气体消防钢瓶,提高柜体内部的操作空间,超宽定制的并机柜体,与油机箱体在形式上和谐统一。工厂化一体成型方式成功通过了后期的长途运输、吊装、调试的考验。

先进的设计理念、现代化的科技气息、崭新的景观效果对于提升数据中心的形象和地位具有非常重要的意义,对于业务开展和项目在当地政府地位提升也能起到积极作用。

本案例采用简约美观的钢结构平台配以模块化的厢式油机和并机柜,采用地埋式室外油罐有效减少对于场地的占用,同时场地可以更加整洁,空间可以复用,大大提升了基地的客户感知度,对基地后续引入政企类客户和IDC盈利能力的提升做出贡献。