重型叉车前驱动桥桥壳结构强度研究*

2021-02-25龚志才何柳洋付会鹏相曙峰王宇坤林亥博宁晓斌

龚志才,何柳洋,付会鹏,陈 超,相曙峰,王宇坤,周 航,林亥博,李 宁,宁晓斌*

(1.杭叉集团股份有限公司,浙江 杭州 311305;2.浙江工业大学 机械工程学院, 浙江 杭州 310032)

0 引 言

叉车作为物流领域的主要搬运工具,遍布于国民经济的各行各业中[1]。驱动桥壳作为组成叉车的主要零部件,不仅支撑主减速器、差速器、半轴,而且是车架与车轮之间重要的承载结构件。

朱峥涛[2]通过静力学、模态和疲劳分析,结合实际工况做了叉车桥壳失效分析,对叉车桥壳的设计提供了参考依据;许黎明[3]以某3 t叉车驱动桥整体作为研究对象,建立了叉车驱动桥的刚柔耦合动力学模型,对该刚柔耦合动力学模型进行了仿真分析;陈立[4]对某后桥的结构进行了弹塑性静态结构有限元分析,提出了提高后桥强度的改进方案;李亮[5]基于某型驱动桥壳的有限元模型进行了该桥壳的静强度计算,在此基础上进行了桥壳和焊缝的疲劳寿命分析,有限元仿真结果与台架实验结果相一致;提出了桥壳优化设计的方案;郑燕萍[6]按国家驱动桥壳台架试验的标准,在计算机中采用有限元方法模拟了其垂直弯曲刚性试验、垂直弯曲静强度试验和垂直弯曲疲劳试验。结果表明,用有限元模型模拟台架试验的方法是可行的,能实现在设计阶段对试验结果的预测;卢剑伟[7]通过有限元方法,对路面随机激励下驱动桥壳的疲劳可靠性进行了分析和优化;黄丰云[8]以某后驱驱动桥壳为研究对象,运用有限元理论对驱动桥壳进行了仿真分析、优化分析;邓震[9]应用有限元对驱动桥壳进行了结构优化设计,在满足桥壳强度和刚度的前提下,减少了桥壳的质量,同时其应力和变形分布也更加合理;王星[10]应用结构有限元分析方法,对桥壳进行了结构优化;TOPAC[11]研究了后桥箱体在垂直疲劳试验中,在预期载荷循环之前发生的过早失效问题,用有限元法进行了应力和疲劳分析,确定了疲劳裂纹萌生位置和失效萌生前的最小载荷循环数,并将试验结果与分析结果进行了比较,提出了提高壳体疲劳寿命的设计改进方案;SHAO[12]提出了一种基于实际矿山路面条件的动应变测量与有限元分析相结合的分析方法,通过对车辆在矿山正常路面条件下行驶时的桥壳应变测量,得到了驱动桥壳的动态应变和应力。结果表明,所提出的分析方法是分析汽车桥壳失效原因的有效工具。

现有驱动桥桥壳载荷的研究,主要是针对工程车辆及小吨位叉车在路面行驶的动态载荷,缺乏对国标要求叉车举升、过颠簸路面行驶等工况动态载荷的研究。而重型叉车对驱动桥壳强度和刚度提出了更高的要求,需要研究多种动态工况下叉车驱动桥的动态载荷,以及驱动桥桥壳强度。

笔者对重型叉车前驱动桥桥壳进行结构强度研究,并提出多体动力学和有限元结合的方法。

1 叉车多体动力学建模与分析

1.1 叉车多体动力学模型

为实现某重型叉车前驱动桥国产化,笔者建立了叉车动力学模型,分析了叉车前驱动桥动态载荷。

笔者采用多体动力学软件MSC.ADAMS建立了叉车模型,叉车模型包括前叉、门架、车身、车桥、轮胎。其中,叉车前叉、门架三维模型由SolidWorks导入ADAMS.View成为实体部件;叉车车身部件简化为集中质量,按照部件实际位置放置在叉车车身上,最后建立了轮胎和车桥;前叉、门架之间约束为移动副,门架与车身之间为固定副,车身与前驱动桥8个螺栓连接处,施加了bush连接车架和前驱动桥,车身与后桥用固定副连接。

某重型叉车多体动力学模型如图1所示。

图1 某重型叉车多体动力学模型

1.2 叉车作业工况动力学分析

1.2.1 叉车满载快速起升工况

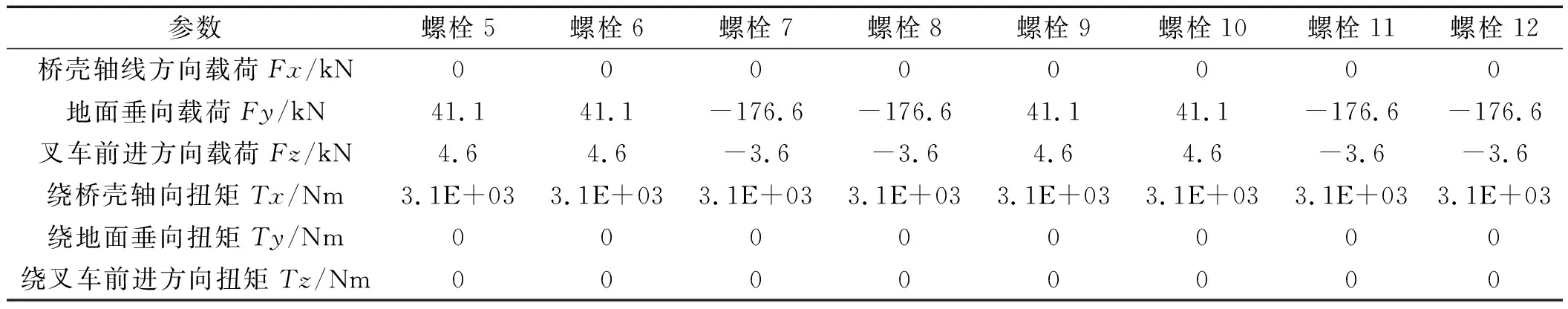

重型叉车满载25 t货物,货叉快速在0.1 s内从0 mm/s举升到最大速度280 mm/s。仿真结束后,笔者整理了数据,得到了叉车满载快速举升驱动桥桥壳最大载荷与扭矩,如表1所示。

表1 叉车满载快速举升驱动桥桥壳最大载荷与扭矩

叉车满载快速起升工况时,驱动桥桥壳主要受到地面垂向载荷、绕桥壳轴线方向的扭矩。

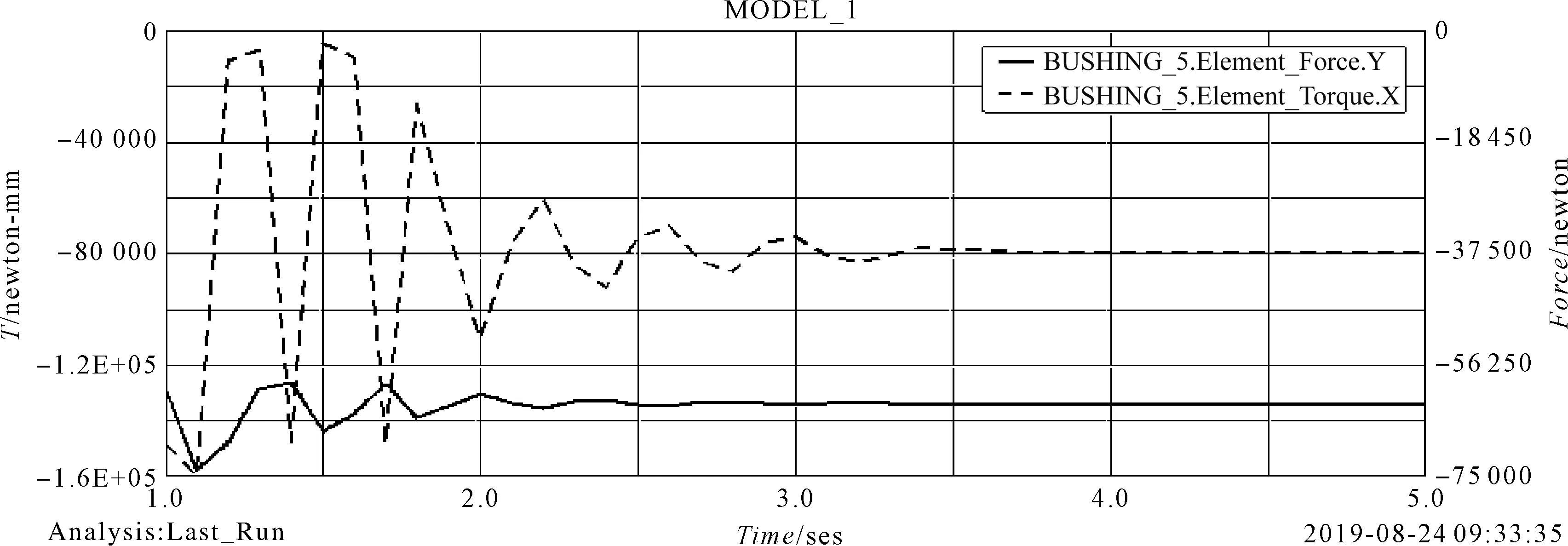

此时螺栓5动态载荷如图2所示。

图2 螺栓5动态载荷实线—螺栓5垂直载荷Fy;虚线—螺栓5绕桥壳轴线方向的扭矩Tx

1.2.2 叉车满载紧急制动工况

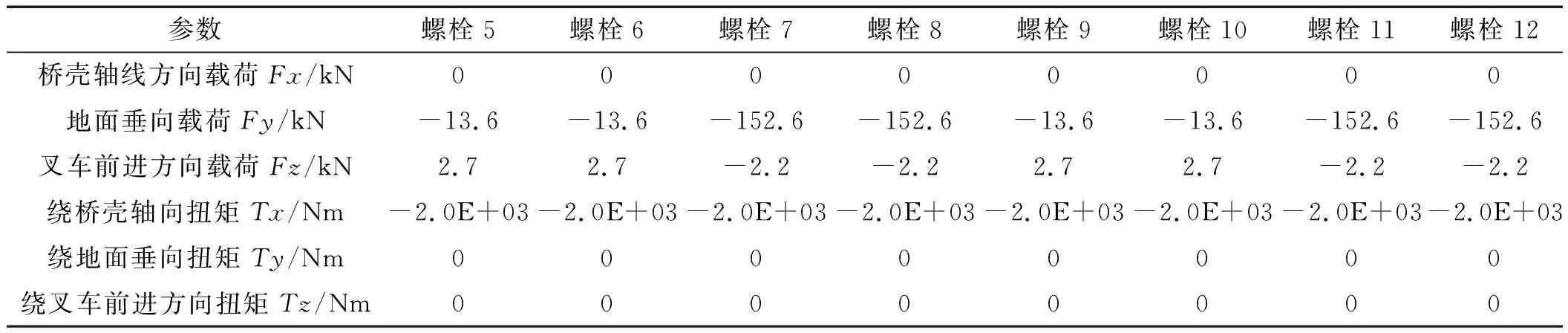

叉车满载25 t货物,货叉距离地面高度350 mm,门架后倾10°,叉车初速度29 km/h,叉车每个制动盘施加68 000 Nm的制动力矩紧急制动。仿真结束后笔者整理了数据,得到了叉车满载紧急制动驱动桥桥壳最大载荷与扭矩,如表2所示。

表2 叉车满载紧急制动驱动桥桥壳最大载荷与扭矩

由表2可以看出:叉车满载紧急制动工况时,驱动桥桥壳主要受到地面垂向载荷、绕桥壳轴线方向扭矩。

1.2.3 叉车满载过颠簸块障碍物工况

叉车满载25 t货物,货叉距离地面高度350 mm,门架后倾10°,叉车以5 km/h的速度通过高度为9 cm的颠簸块,颠簸块按照国标建模。仿真结束后笔者整理了数据,得到了叉车满载过颠簸块驱动桥桥壳最大载荷与扭矩,如表3所示。

表3 叉车满载过颠簸块驱动桥桥壳最大载荷与扭矩

由表3可以看出:叉车满载过颠簸块障碍物工况时,驱动桥桥壳主要受到地面垂向载荷、绕桥壳轴线方向扭矩。

叉车急加速工况、急转弯工况,行驶过程中,并且货叉快速举升时突然紧急制动的复合工况,叉车急转弯行驶并且货叉快速举升时的复合工况等,前驱动桥桥壳最大载荷等,本文不再一一列出计算结果。

2 叉车前驱动桥桥壳强度分析

笔者采用有限元计算方法,分析重型叉车驱动桥壳各工况应力、应变。

重型叉车的前驱动桥壳是复杂的焊接式壳体结构,桥壳两端分别焊有三角形制动钳支架,叉车制动钳通过螺栓与三角形制动钳支架连接。将叉车前驱动桥壳三维CAD模型导入Hypermesh划分网格,采用rbe2单元作为前驱动桥壳体与车身的螺栓连接。

笔者建成驱动桥壳的有限元模型采用四面体单元,共计7 304 446个单元,1 389 130个节点。在有限元分析模型中,按照各工况下叉车前驱动桥所受最大载荷、约束,分别加载到叉车前驱动桥壳有限元模型上,依次进行有限元求解。

叉车满载快速举升工况桥壳应力如图3所示。

图3 叉车满载快速举升工况桥壳应力

叉车满载紧急制动工况桥壳应力如图4所示。

图4 叉车满载紧急制动工况桥壳应力

叉车满载过颠簸块工况桥壳应力如图5所示。

图5 叉车满载过颠簸块工况桥壳应力

由图(3~5)可以看出:在3种工况下,桥壳应力分布云图、应变分布云图基本一致;叉车在过颠簸块工况时,应力、应变达到最大值,最大应力为340 MPa。

桥壳的最大变形出现在叉车过颠簸块工况时,最大变形位置出现在主减速器壳处,桥壳的最大变形值为2.5 mm,而前驱动桥轮距为2 614 mm,故每米轮距变形量为0.98 mm/m。国家标准规定,当驱动桥承受满载负荷时,桥壳最大形变量不超过1.5 mm/m[13]。因此,重型叉车前驱动桥壳的变形量符合国家标准要求。

叉车急加速工况、叉车急转弯工况、叉车行驶过程中并且货叉快速举升时突然紧急制动的复合工况、叉车急转弯行驶并且货叉快速举升时的复合工况等桥壳应力、应变计算结果,本文不再一一列出计算结果。

3 叉车前驱动桥桥壳应力测试

实测叉车前驱动桥应力,在叉车前驱动桥裸露的4个位置贴应变片,三维驱动桥桥壳应变片布置如图6所示。

图6 三维驱动桥桥壳应变片布置

实车驱动桥桥壳应变片布置如图7所示。

图7 实车驱动桥桥壳应变片布置

应变片在桥壳上的布置位置与三维桥壳模型所标注的应变片位置对应,采用东华动态应力应变测试仪DH5902N采集测试数据。

按照国标制作颠簸块,叉车前驱动桥应力测试过程如图8所示。

图8 叉车前驱动桥应力测试过程

整理叉车前驱动桥桥壳应力有限元计算结果以及实际测量结果,可以得到叉车实车测量与有限元计算结果对比,如表4所示。

表4 叉车实车测量与有限元计算结果对比(单位: MPa)

由表4看出:

货叉达到最大速度的举升时间、紧急制动初速度、过颠簸块的速度,叉车前驱动桥桥壳应力实测与有限元计算存在一定误差,平均误差4.8%;但通过计算与测试结果对比表明,采用CAE计算叉车前驱动桥桥壳应力,具有较高的可信度,模型也由前驱动桥桥壳的设计强度验证。

同时,叉车急加速工况、叉车急转弯工况,叉车行驶过程中并且货叉快速举升时突然紧急制动的复合工况,叉车急转弯行驶并且货叉快速举升时的复合工况等,桥壳应力、应变计算结果,应力、应变均在容许范围内。

4 叉车过载前驱动桥壳结构强度

国产叉车前驱动桥壳的结构强度,不仅需要通过叉车正常作业工况验证,而且需要过载工况下验证其结构强度。

笔者进行叉车动力学分析,当叉车满载以15 km/h速度行驶通过国标颠簸快,叉车前驱动桥最大载荷达到2.5倍动载荷,进行实车相应的试验,国产叉车前驱动桥壳在其端轴与桥壳箱体焊接处出现断裂,桥壳断裂截面如图9所示。

图9 桥壳断裂截面

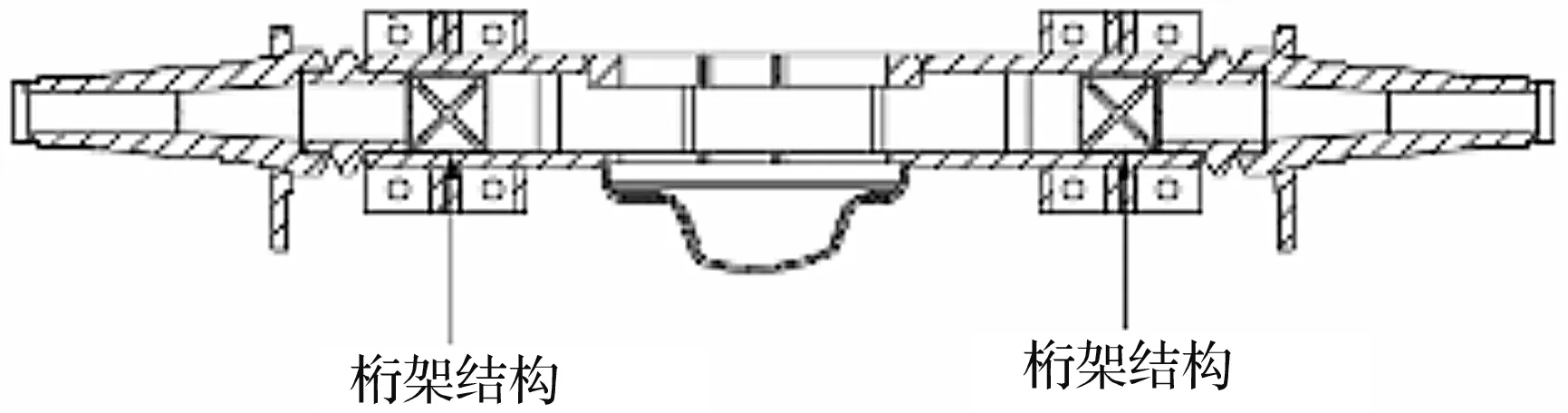

为了提高桥壳断裂处的刚强度,进一步改善国产叉车前驱动桥整体结构强度和耐久性,笔者对叉车前驱动桥桥壳进行研究,在桥壳端轴与桥壳箱体焊接处内部,焊接安装了一个正方体的桁架结构,桁架结构如图10所示。

图10 桁架结构

桁架结构具体布置如图11所示。

图11 桁架结构具体布置

笔者对提出的强化后的国产叉车前驱动桥壳进行有限元分析,改进叉车过载过颠簸块工况桥壳应力如图12所示。

图12 改进叉车过载过颠簸块工况桥壳应力

由图12可以看出:优化后的前驱动桥壳在发生断裂处的最大应力为471 MPa,前驱动桥桥壳强度达到要求。

5 结束语

笔者对重型叉车前驱动桥桥壳进行了结构强度研究,并提出多体动力学和有限元结合的方法,得到如下结论:

(1)采用多体动力学方法分析叉车前驱动桥多工况动态载荷,采用有限元分析方法分析驱动桥壳的结构强度,分析结果基本与实际相符;结合多体动力学方法与有限元方法是重型叉车国产化前驱动桥设计的重要计算方法;

(2)全面分析叉车多种作业工况,如平顺路面行驶工况、货叉快速举升、过颠簸块等工况,货叉快速举升和转弯同时进行的复合工况、货叉快速举升与紧急制动同时进行的复合工况,计算每种工况桥壳动态载荷,全面分析各种工况下桥壳的应力、应变,才能判断桥壳设计是否达到强度要求;

(3)国产叉车前驱动桥壳结构强度还应通过极端工况检验,在叉车过载过颠簸块工况下,进行设计研究,在桥壳断裂处增加新型强化结构,通过有限元分析,改进后的桥壳结构强度得到进一步改善,能够满足国产化要求。