苏中气田天然气集输干线合理注醇量计算

2021-02-25屈文涛段航波史婵媛李晓娟

屈文涛,段航波,史婵媛,李晓娟,闫 皓

(1.西安石油大学机械工程学院,陕西西安 710065;2.中国石油长庆油田分公司勘探开发研究院,陕西西安 710018;3.中国石油长庆油田分公司第三采气厂,内蒙古鄂尔多斯 017300)

苏里格气田位于鄂尔多斯盆地的毛乌素沙漠腹地,冬季环境温度低,最低气温在-20 ℃以下。在冬季低温、高压的工况环境下,天然气集输管道内生成的水合物会降低管道输送能力,为抑制其生成,通常将甲醇注入到集输管道之中[1,2]。合理注醇量是天然气集输管道急需解决的问题,而现有的注醇量多是根据环境温度、集输管道运行压力和生产运行状况结合公式或软件计算。齐宝军等对注醇预测Hammersehmidt 公式进行修正来满足实际生产的计算[3]。李晓慧等[4]利用Pipesim 软件建立单井地面输气模型来确定各类井的合理注醇量。除计算合理注醇量外,喻宁等[5]从注醇工艺的角度把控注醇量,姜国良等[6]为预防天然气水合物的生成,通过建立公式模型预测水合物生成条件和位置。本文从完整模拟苏中气田集气站内天然气集输工艺流程的角度出发,搭建了HYSYS 软件注醇量计算模型,结合集输干线的生产运行参数,计算出所需注醇量,降低了现有的注醇量。

1 注醇量计算模型搭建

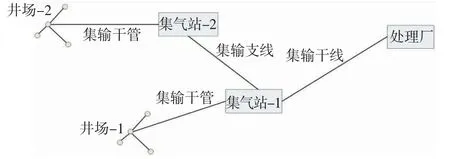

随着天然气地面工艺技术的进一步提高及对天然气需求的逐年增加,经过多年的现场实验和理论研究,苏里格气田形成了“井下节流,井口不加热、不注醇,带液计量,井间串接,常温分离,二级增压,集中处理”的中低压集气模式[7]。天然气经集输干管由井场汇集至集气站后进行气液分离、气体增压等工艺处理,集气站外输的气体经集输干线汇集至处理厂做进一步处理(见图1)。

图1 苏里格气田集输模式示意图

在天然气集输过程中,集输干线是将集气站外输气体汇集至处理厂的管线。相比其他管线而言,集输干线运行压力高、输气量大,这些因素为水合物的生成提供了有利条件,所以对于集输干线内的天然气水合物防治是最为重要的。

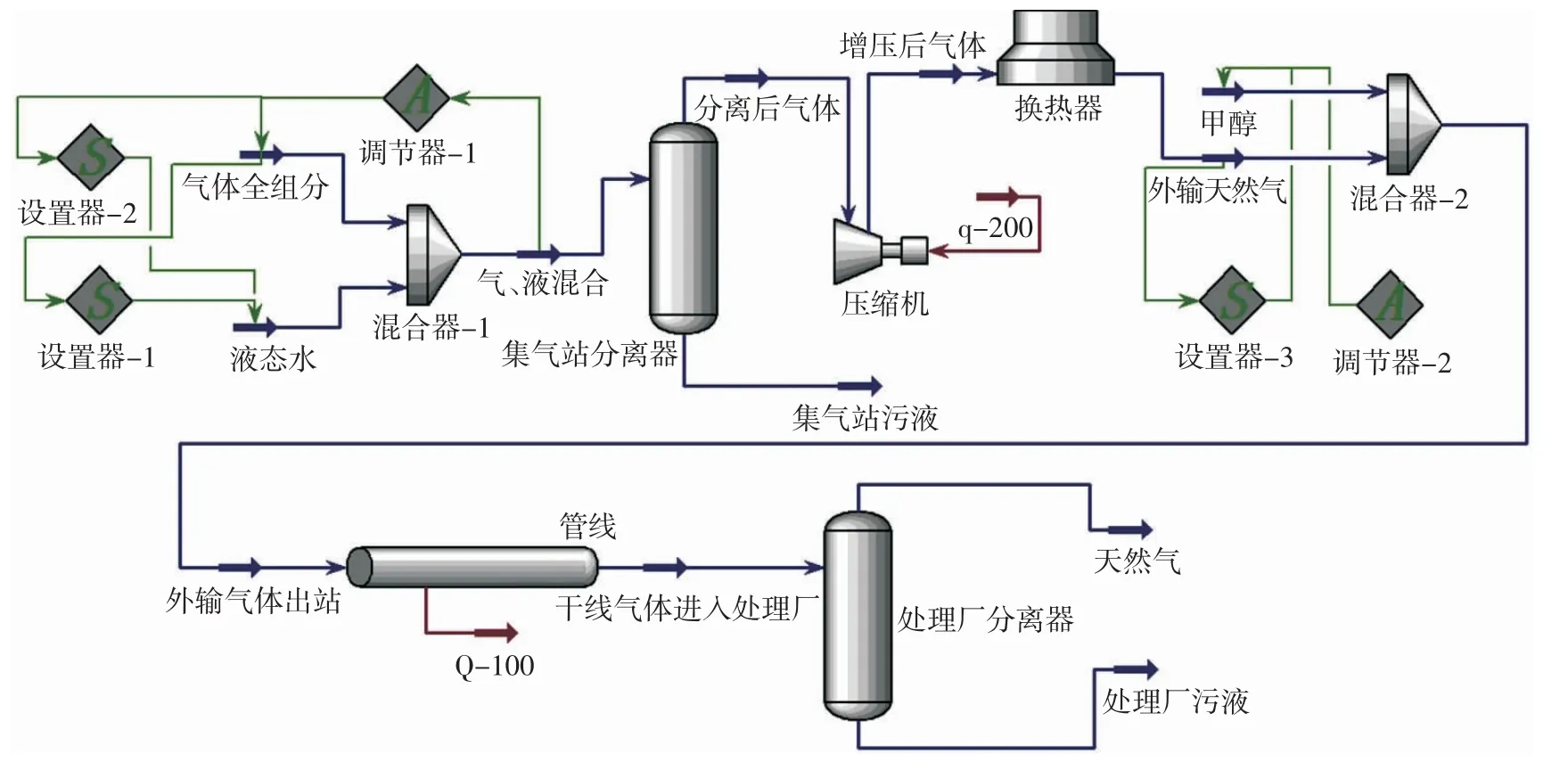

分析集气站对于集输干管来气的处理工艺流程将有利于后期进行计算软件模型搭建,首先干管来气经进站总机关进入分离器进行气、液分离,污液将暂存至污液罐。经分离得到的天然气将进行二次增压,保证气压可以将气体输送至处理厂。在气体外输出站前,除了对气体进行计量之外,为防止集输干线内生成天然气水合物,将进行注醇作业(见图2)。

由现有HYSYS 天然气水合物预测模型可知,此类模型是通过调节器模拟单元破坏管道内水合物生成条件的方式,迭代计算出注醇量[8,9]。本次HYSYS 软件模型主要用到混合器、分离器、压缩机、换热器、管线等模拟单元(见图3)。首先模拟集气干管中以气、液共存的状态进入分离器的过程,经分离后得到天然气和污液。其次,模拟天然气经压缩机增压的过程,并通过混合器模拟气体外输出站前的注醇工艺。最后,模拟进入处理厂进一步处理的过程。

增加换热器模拟单元是为了保证增压后的气体温度与生产运行报表中的参数一致,提高计算结果的精确度。考虑到集输干线的气体温度会随着输送距离的增加而降低,天然气中的气相水会冷凝为液相水,而液相水的存在将加速水合物的生成[10,11]。所以完整模拟集气站工艺流程可以计算出天然气中的气相水含量,使得计算过程更具有针对性。

2 模拟参数设置

在软件计算过程中,输入真实的参数是保证计算结果精确的前提。以S1-2 集输干线为例,该集输干线天然气全组分(见表1)。

图2 集气站工艺流程

图3 HYSYS 软件注醇量计算模型

表1 天然气全组分

收集该集输干线起点集气站生产运行报表中的真实数据,将输气量、分离器入口压力和温度等数据输入至各个模拟设备和物流的参数栏之中,通过调节器模拟单元可控制管道出口处的天然气水合物生成临界温度在管线环境温度以下3~5 ℃,进而迭代计算出所需最低注醇量。

3 天然气水合物影响因素分析

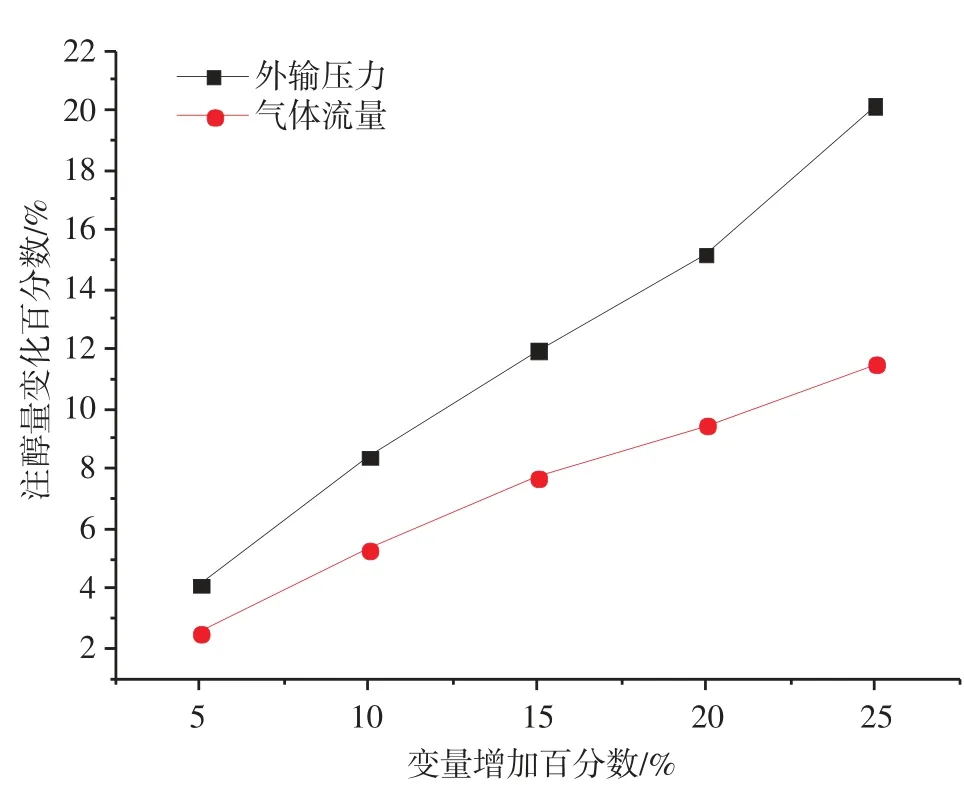

以苏中气田的S1-2 集输干线为例,收集其2020年1 月上旬的生产数据进行注醇量计算。其中为了探究影响集气干线内天然气水合物生成的主要影响因素,分别针对气相含水量、外输压力、气体流量等方面进行分析,逐渐递增各个因素的变量并计算所需注醇量,绘制曲线图(见图4,图5)。

由图4、图5 可知,随着各个因素的变量增加,所需注醇量也随之增加。气相含水量仅增加0.1%时,对应所需注醇量增加10%左右,从注醇的目的性角度可以推断出气相水含量是促进天然气水合物的最主要影响因素,外输压力的影响程度次之,气体流量的影响程度最小。

图4 气相水含量对天然气水合物生成的影响

图5 不同影响因素对天然气水合物生成的影响

4 现场应用及评价

2020 年1 月上旬是寒冷的冬季,管线内容易生成水合物。在苏中气田的S1-2 集输干线进行现场应用,根据该干线每天的运行参数计算出所需注醇量(见表2)。

为了保证应用期间集输干线的正常运行,将实际注醇量逐渐降低至计算量。分析应用期间数据可知,该集输干线的起点站外输压力、处理厂入口压力分别稳定在2.6 MPa、2.45 MPa 左右,起点集气站的外输气量稳定在132×104m3/d 左右,所有数据均没有大幅度变化。因此判断在表格建议的注醇量下,管线内没有水合物堵塞管道导致外输压力上升或外输气量下降的趋势,从而验证了软件模型的合理性与计算结果的正确性。

表2 S1-2 集输干线运行日报

表3 注醇量对比表

通过对比同季12 月和往年同期的日均注醇量可知,注醇量分别降低15.6%、12.3%,可较为直观的反映甲醇节省程度,降低采气成本(见表3)。

5 结论

本文从完整模拟苏中气田集气站内天然气集输工艺流程的角度出发,搭建了HYSYS 软件注醇量计算模型。结合苏里格气田某集输干线的运行参数,计算该集气干线所需注醇量,分析了影响集输干线天然气水合物生成的影响因素,通过现场应用验证了模型计算结果的正确性并得出以下结论:

(1)结合苏中气田集输干线的工艺流程现状,利用HYSYS 软件进行注醇量计算,使得计算结果更具有适用性。

(2)对于苏中气田的集输干线而言,其管道内气相水含量是影响天然气水合物生成的主要因素,外输压力的影响程度次之。

(3)运用该软件模型进行注醇量计算可降低甲醇使用量,提高经济效益。