膨化水暂堵剂在海上油田修井中的应用

2021-02-25邱小华李文涛陈增海柳海啸孙广杰

邱小华,李文涛,陈增海,柳海啸,孙广杰

(1.中海石油(中国)有限公司天津分公司,天津 300452;2.中海油田服务股份有限公司,天津 300452)

渤海某油田含油层系主要位于明化镇组下段及馆陶组,为典型的薄互层状油藏,纵向跨度大、含油层系多,各层系之间储层类型和流体性质差异大[1,2]。早期主要通过一套层系大井距多层合采的开发方式进行开发,目前各层间压力系数差异大,超压与亏空往往同时存在。超压层位压力系数多在1.30 g/cm3以上甚至更高,亏压层位压力系数则在0.90 g/cm3以下甚至更低。修井作业需要较高密度的盐水来平衡地层压力,高密度盐水在亏空层位的漏速会很大,降低盐水密度则可能引发井控问题。为减小漏失,降低储层污染,同时保证作业安全,该油田近年来引进了一种新型屏蔽暂堵剂-膨化水暂堵剂,经现场多口井应用,效果较好。

1 屏蔽暂堵技术原理

屏蔽暂堵技术在钻完井作业中均有使用,完井作业期间主要是通过在完井液中加入与储层匹配的固相颗粒,在正压差的作用下,利用完井液的瞬时失水使各种固相粒子在储层表面很小的深度范围内快速形成一个致密、有效的堵塞带,堵塞带的渗透率很低甚至接近零,从而有效阻止井内液体向储层继续侵入,保护储层[3]。经过多年发展,目前已形成碱溶性、酸溶性、水溶性、油溶性等多种类型的屏蔽暂堵剂[4],可通过对应的措施进行解堵。

屏蔽暂堵技术能够有效减少完、修井作业期间井液的漏失,尤其是储层压力紊乱,超压与亏空同时存在的油、水井。应用屏蔽暂堵技术,先进行压井作业,再将暂堵剂泵入井内,防止压井液大量漏入地层,保证修井作业过程中的安全[5]。作业后进行解堵,有效保护储层。

2 膨化水暂堵剂介绍

孔隙性储层中使用的膨化水暂堵剂配方如下:盐水+1.0%~2.0%膨化水固化剂+0.5%固化引发剂+0.5%胶体保护剂+0.8%盐水调节剂。

膨化水暂堵剂选用的固化剂可以束缚其本身质量100 倍以上的清水或盐水,使之不能自由流动。固化剂是生物性的,无环境伤害。体系抗温上限为140 ℃,与地层配伍性良好,暂堵层一旦形成,在高渗透地层可承受11 MPa 以上的正压差,暂堵效果良好。

膨化水堵漏剂配制简单,海上油田常规使用的钻井液池,按配方加入各种添加剂,就可完成配制。配制暂堵剂可使用淡水,可以使用海水。解堵剂为5%的固体酸,按配方配制完成后,替入暂堵段浸泡4 h 以上,将解堵液返排出井筒即可。

2.1 油田盐水配伍性评价

该油田常规修井作业目前使用的盐水主要有以下4 种:密度1.03 g/cm3及以下使用过滤海水,密度1.03~1.20 g/cm3使用NaCl 盐水,密度1.20~1.30 g/cm3使用PF-W130 盐水,密度1.30~1.52 g/cm3使用PF-COK 盐水。在室内进行了暂堵剂与各类盐水的配伍性试验,以确认他们在储层相遇时不产生污染储层的反应[6]。

量取油田使用的各类盐水200 mL 于烧杯中,按配方加入膨化水堵漏剂:0.5%保护剂+0.5%引发剂+1%膨化水固化剂,连续搅拌30 min 以上,使膨化水完全吸水膨化,静置30 min。观察四种液体均无分层,无明显固相沉淀,无破胶现象,说明膨化水暂堵剂对油田常规使用的盐水具有良好的配伍性(见图1~图8)。

2.2 堵塞筛管及解堵试验

图1 PF-COK+膨化水充分吸水膨化后

图2 PF-COK+膨化水静置30 min 后

图3 PF-W130+膨化水充分吸水膨化后

图4 PF-W130+膨化水静置30 min 后

图5 饱和NaCl 盐水+膨化水充分吸水膨化后

图6 饱和NaCl 盐水+膨化水静置30 min 后

图7 海水+膨化水充分吸水膨化后

图8 海水+膨化水静置30 min 后

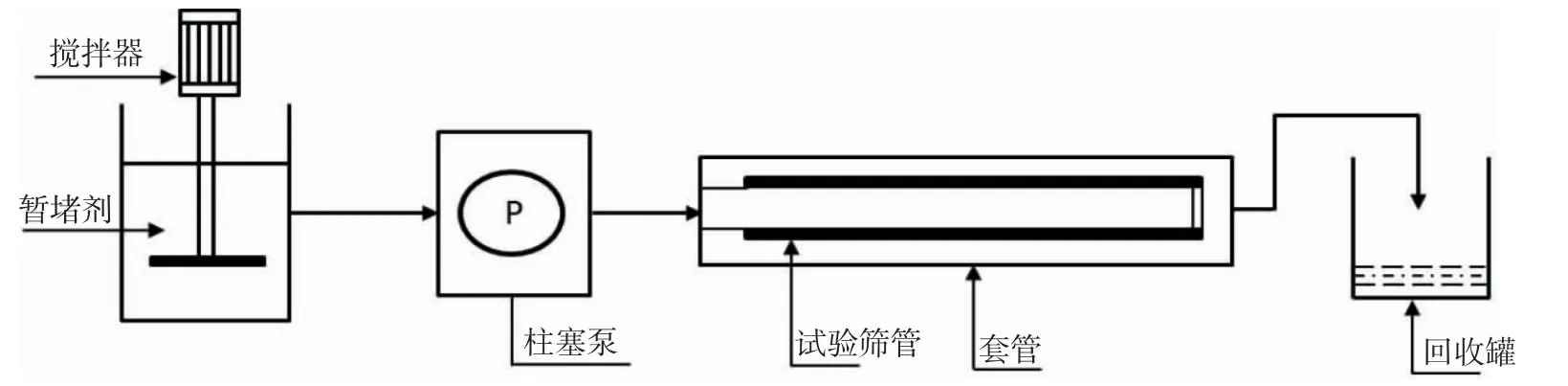

图9 堵塞筛管试验原理示意图

该油田常规使用筛管挡砂精度为300 μm,为测试膨化水堵漏剂暂堵筛管效果,试验选取油田常用300 μm短筛管1 根,将筛管安放在试验套管中(见图9)。试验筛管的一端和注入口相连,一端封闭。泵入膨化水堵漏剂至筛套内,观察柱塞泵压力变化。若持续有暂堵剂返出,柱塞泵压力无明显变化,则说明膨化水暂堵剂未能堵塞筛管过滤层;若无持续暂堵剂返出,柱塞泵压力上升,则说明膨化水暂堵剂已堵塞筛管过滤层。

海上平台使用海水方便,试验中使用海水分别配制浓度为2%、3%的膨化水暂堵剂,将其泵入筛管内,观察暂堵效果。随着暂堵剂的泵入,柱塞泵压力逐渐上升,当返出口停止返出液体,泵压值开始上升至最高5.0 MPa,停泵。观察筛管样品外仅有少量膨化水暂堵颗粒由于剪切或变形后通过筛管流出,剩余大部分暂堵剂均被筛管堵住(见图10),说明暂堵剂已实现了筛管内壁的屏蔽暂堵。

室内试验表明,用海水配制2%、3%浓度的膨化水暂堵剂其暂堵效果差异不大,对过滤精度300 μm的筛管堵塞效果好;降低暂堵剂浓度值1%,暂堵效果较差。

配制浓度为5%的酸溶液,开泵正挤入试验筛管内,停泵1 h 后开泵正挤清水,出口有废液返出,持续约10 min 后泵压基本降至0,说明浓度5%的固体酸溶剂具有较好的解堵效果。

图10 泵入暂堵剂后筛管外壁情况

3 现场应用

3.1 暂堵工艺

X56 井为渤海某油田的一口注水井,完井方式为177.8 mm 尾管射孔+127 mm 优质筛管简易防砂,该井分4 段注水。修井作业期间,离线压井盐水密度为1.30 g/cm3。为降低盐水漏失量,保护储层,该井使用膨化水暂堵剂进行堵漏。

在钻井液池内用海水配制1.5 倍防砂段容积,浓度为2%膨化水暂堵剂。持续搅拌30 min,保证膨化剂充分吸水膨胀。提活注水管柱后,井内盐水漏失速度为7.9 m3/h。将配制好的暂堵剂替至防砂段,用密度为1.30 g/cm3盐水正挤使暂堵剂进入地层,观察泵压力上升3~5 MPa 后停止正挤。观察井内盐水漏速降低至0.8 m3/h。该井后续修井8 d 内,漏速始终稳定在0.8 m3/h 左右,暂堵效果良好。

3.2 解堵工艺

膨化水暂堵剂解堵体系为5%的固体酸溶液,X56井修井后下入可反洗测调一体注水管柱,油管挂坐入采油树内腔后,使用固井泵从环空泵入解堵剂,然后进行后续的拆防喷器组与安装采油树作业。采油树安装完毕后,进行反洗作业[7],将解堵剂反替出井筒,后续进行正常的注水作业。

4 结论及认识

(1)膨化水暂堵剂可有效解决修井期间高密度盐水漏失问题,有效保护储层,降低作业成本。

(2)膨化水暂堵剂与该油田常规使用的可反洗测调一体注水管柱结合使用,可实现不占井口解堵作业,提高作业时效。

(3)膨化水暂堵解堵工艺施工简单,药剂配制方便,对环境无伤害,可以在其他油田推广使用。