单体液压支柱轻量化设计研究

2021-02-25包从望

马 晖,包从望

(1.兖矿集团唐村实业有限公司,山东 邹城 273522; 2.六盘水师范学院,贵州 六盘水 553000)

单体液压支柱是煤矿生产中必不可少的支护设备,其可靠性是煤矿安全生产的前提之一。目前,矿井生产中单体液压支柱的安装及维护均需人工操作,而支柱质量一般都在100 kg以上,以最为常用的DW45-250/110X 型单体液压支柱为例,其质量在115 kg以上,这给支架搬运带来了极大的挑战[1-5]。为此,单体液压支柱的轻量化成了研究的热点方向。国内外大量专家对此进行了大量的研究,如采用轻质铝合金、高钛合金以及玻璃钢等作为单体液压支柱的制备材料,但常受工艺及成本的影响,该项技术未能得到普及。目前尚缺少强度高、行程大、成本低且可广泛普及的单体液压支柱。

为实现单体液压支柱的轻量化设计,基于悬浮式单体液压支柱结构,根据轻量化的优化要求,从工艺、材料及结构等方面综合考虑,实现单体液压支柱的轻量化设计[6-9]。与目前已有的单体液压支柱相比,所提方法具有强度高、质量轻、刚度高及耐磨性和耐腐蚀性好的优点。该研究可实现新型材料的推广应用,增强企业竞争力同时减轻工人的劳动强度[10-11]。

1 单体液压支柱力学模型

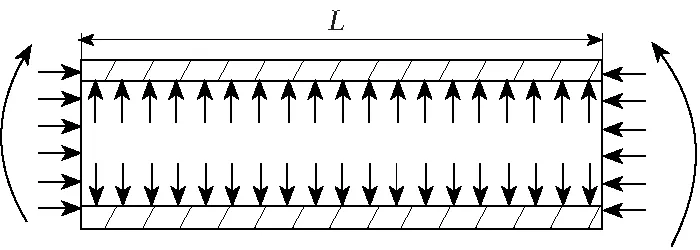

参照现有支柱的成熟结构,同时考虑工艺难度系数,以结构简单、密封部位少、质量轻的原则设计单体液压支柱的结构[12-14]。液压支柱的主要组成部分分为活柱和油缸,为建立单体液压缸的力学模型,将油缸简化为薄壁支撑管件,并根据工作环境将缸体的受力分为内部压强p、端压F和弯矩M,如图1所示。

图1 缸体受力分布Fig.1 Stress distribution of cylinder block

1.1 内压力

忽略表面压强后,将支柱按照薄壁筒计算应力,见式(1),式中d、D分别为筒的内壁直径和外壁直径。由于支柱的承压较大,为提高计算精度,根据厚壁圆筒理论计算径向和切向应力的分布,见式(2)。

(1)

(2)

1.2 端压计算

活柱受轴向压力较大,为计算轴向应力大小并校核压杆的稳定性,活柱的端压计算见式(3)。

(3)

由于活柱是浸没在油缸中产生的端压,因此活柱的计算可简化为-p。

对于油缸,其端部的受力形式为拉力,由活柱与油缸之间的环面缝隙形成,计算公式见式(4),式中下标1和2分别表示油缸和活柱。若精度满足要求,则环面缝隙较小,引起的拉力也较小,因此可以忽略。

(4)

1.3 弯矩计算

结合标准要求,将支柱在偏压的环境下进行试验,此时压力引起的弯矩计算见式(5),式中δ为偏心距,F为支柱的压力。支柱为同心圆筒,其惯性矩的计算见式(6)。

M=δF

(5)

(6)

根据薄壁圆筒的结构,将其看作欧拉伯努利梁,计算过程中可忽略梁的剪切应力,则弯矩产生的应力分布见式(7),将液压支柱中压力F的计算式代入式(7)中,可将应力分布的计算简化为式(8)。

(7)

(8)

1.4 等效应力的计算

上述分析中,考虑了所有方向的主应力。各主应力的方向为,σ2与σ3在同一主方向,σr与σθ占据另外2个主方向。根据小变形的线弹性假设,同一方向的应力叠加。在将油缸或活柱简化为欧拉伯努利梁的情况下,在任意环形断面上的应力分布是相同的。因此可以只考虑某一断面的应力分布规律,其表达式见式(9)。

(9)

由于所用材料 27SiMn 为弹塑性材料,可以按照畸变能强度理论判断材料失效。根据畸变能强度理论,材料的等效应力见式(10)。

(10)

2 有限元分析

根据以上的理论分析油缸和活柱的受力情况,分别计算各应力分量,可得等效应力[15-16],4.5 m 支柱的油缸和活柱的结构参数如下:D为121 mm,d为96 mm。

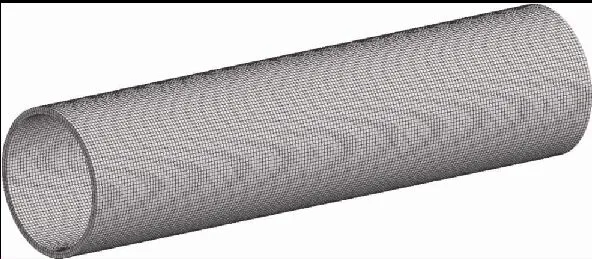

额定工作阻力时的压强p=22.3 MPa,偏心加载时的偏心距δ=20 mm。利用ANSYS中的Workbench举例对油缸进行建模,并采用CFD方式进行网格划分,如图2所示。

图2 缸体网格划分结果Fig.2 Result of cylinder block meshing

27SiMn材料的屈服强度σs=835 MPa,根据《机械设计手册》第五版中有式(11),S为安全系数,S=S1S2S3(S1:考虑材料的可靠性取 1.07,S2:考虑零件的工作条件取1.2,S3:考虑计算的精确性取1.25),因此安全系数为1.605,[σ]=520.2 MPa。

σlim=σs,[σ]=σlim/S

(11)

2.1 额定工作阻力偏心加载工况的应力计算

由于偏心加载的应力较为复杂,因此首先计算偏心加载时的应力分布。计算结果包括内压引起的径向应力和切向应力、弯曲引起的应力、考虑端压的等效应力[17-18]。

基于相同的模型和理论,活柱和油缸的应力分布类似。它们的径向应力均为压应力,压应力的绝对值由内到外逐渐减小至 0;切向应力较大,从内到外逐渐减小;由弯矩引起的应力对称。等效应力的分布为:在同一径向上,等效应力由外到内逐渐增大;最大等效应力发生在弯曲的压缩一侧的内壁;活柱的最大等效应力为 256.2 MPa,油缸的最大等效应力为 252.5 MPa。根据计算结果,以压强的形式将载荷加在所建造模型上,以油缸为例,边界约束如图3所示,对应的仿真结果如图4所示。

图3 油缸边界约束Fig.3 Cylinder boundary constraint

图4 油缸有限元仿真结果Fig.4 Finite element simulation results of cylinder

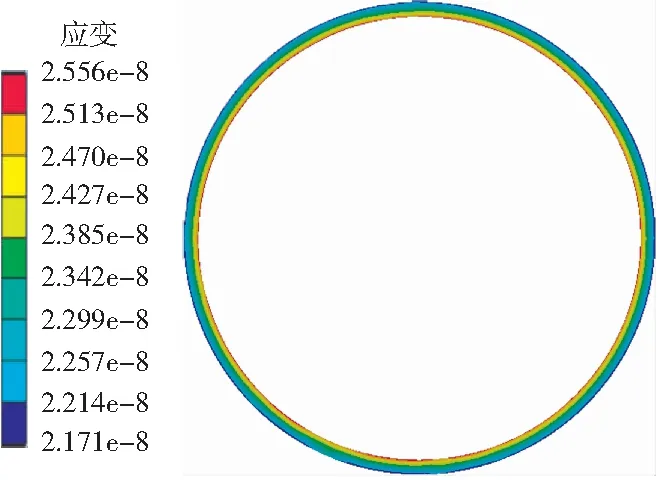

2.2 2倍额定工作阻力时的应力计算

当支柱以2倍载荷工作时,活柱和油缸的等效应变如图5所示。两者的分布情况类似,等效应力从外壁到内壁逐渐增加。活柱的最大等效应力为450 MPa,油缸的最大等效应力为510 MPa。

图5 支柱2倍阻力的仿真结果Fig.5 Simulation results of 2 times resistance of pillar

总结有限元分析结果可以得到:活柱和油缸的有限元应力计算结果与理论分析基本符合,只是在局部位置出现了应力集中现象,这些局部的应力集中不影响液压支柱的安全性,因此设计合理,支柱是安全的。

3 优化设计

3.1 加工工艺的确定

对于高硬度状态下的优质合金钢,在保证支柱获得足够强度和韧性的前提下,减小管材壁厚,可明显减小管材质量。但是,这对于油缸和活柱内外径的尺寸精度、壁厚均匀度及管材直线度等均提出了更高要求。

在保证使用性能的前提下,对油缸和活柱的毛胚成型工艺、热处理微变形控制工艺和高硬度、薄壁、细长管材的机械加工工艺等进行了试验和深入分析,既控制了支柱的制造效率和成本,又提高了其使用性能。

在毛胚管材成型工艺方面,现国内钢厂生产的毛胚管壁厚、圆度、直线度等尺寸偏差较大,而轻型支柱的壁厚较薄且细长,这就对加工前管材的尺寸精度提出了较高要求。经调研论证,确定对钢厂毛胚管首先采取精轧工艺处理,处理后管材的尺寸精度高、光洁度高,较好地解决了相关问题。

3.2 支柱的轻量化设计

确定了支柱的基本结构和关键尺寸后,依据轻量化设计原则,对轻型支柱所有部件对结构、参数均进行了设计计算,确定配件结构、几何形状、配件间的配合形式、公差范围、配件的安装方式、配件间的连接方式、密封形式、密封件尺寸等[19-20]。

根据测试结果对支柱各组件的关键参数和结构进行了优化设计,例如,将底座改为焊接底座,尺寸变小,减轻质量;顶盖改成钢丝连接,密封盖可以进一步减小,减轻质量;活柱上有装钢丝的沟槽,密封件容易刮伤,将沟槽单面倒角等。经检验,所有技术指标均达到了设计要求。

4 工业性试验结果与分析

为了验证轻型单体液压支柱的性能和现场使用情况,2019年4月,由受委托公司生产了 200根DW45-200/100X(B)型轻型单体液压支柱。①生产的 200根支柱质量均在 82~85 kg,不大于 85 kg。②额定工作阻力 200 kN,额定工作液压 22.3 MPa。③整个支柱除了内部的密封件,其余全为不燃材料,磕碰不产生电火花。④油缸端头粗糙度不大于 Ra3.2,活柱表面粗糙度不大于 Ra0.8。⑤按照 MT/T 112.1—2006 标准试验,操作性能、密封性能、强度等均符合要求。支柱2倍额定工作阻力中心加载、偏载 20 mm 额定工作阻力试验无渗漏、无塑性变形。

5 结论

完成了缸柱管材及其他组件的轻量化设计,确定了高硬度、高韧性合金钢管材的选型范围,27SiMn 合金钢通过处理能够达到使用要求。针对管材壁薄、细长的特点,在进行再成型过程中控制和减小变形量,提高精度,降低废品率,解决了活柱的高效率机械加工问题,对于降低支柱成本、实现大批量生产具有重要意义。