液压支架用阀试验检测系统设计

2021-02-25于振子

于振子

(1.中国平煤神马集团 炼焦煤资源开发及综合利用国家重点实验室,河南 平顶山 467099;2.平顶山天安煤业股份有限公司 煤炭开采利用研究院,河南 平顶山 467099)

液压支架的工作可靠性直接影响采掘面生产效率和人员及设备安全。随着煤炭市场的萎缩和低迷,液压支架用阀的维修再制造行业得到了很大发展,技术要求也大大提高[1-3]。

目前,煤矿对于各类损坏阀门大多委外进行维修和检验,但存在费用高、工期长、检测手段单一等问题,也严重影响维修质量和使用效率[4-6]以及煤矿液压辅助配件的正常使用与工作安全。本文新设计的液压支架用阀试验台可用于各种阀门,如安全阀、止回阀、控制阀、单向阀等阀类的快速检测试验,测试流程完全符合相关标准与规定,同时有效提高了检测的效率和质量。

1 试验台设计原则

液压支架阀试验台的总体设计原则如下:

(1)高精度、高性能。对试验台的设计和制造均提出较高的精度和性能要求。作为一种高压力、大流量工况下的试验系统,必须充分考虑所用液压元件的强度、密封性能以及系统整体性能、防泄漏能力等软硬件要求,符合试验测试参数标准。

(2)操作简便。软件设计方面,充分考虑参数测试和数据显示、输出、存档的便捷性;硬件设计方面,根据人机工程学,将显示器安装于合理位置,体现操作的便捷性和舒适性。

(3)专用液压系统测试。系统选用的液压元件必须能够承受试验系统最高试验压力[7-8]。

(4)完善的安全防范措施。高压液压系统具有一定的危险性,从原理设计出发,构建测试系统时必须充分考虑安全性。另外,在测试操作规程编制方面,特别明确测试回路中阀门和高压软管的安装等操作细节,防止紧固螺栓松动和管道泄漏造成风险。

2 试验台的组成

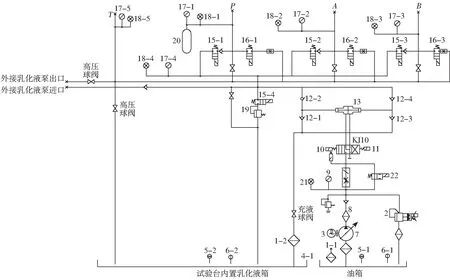

试验台的组成包括:主试验台、阀台、液压泵站和计算机测控柜等,总体结构布局如图1所示。

图1 液压支架用阀试验台组成布局Fig.1 Layout of valve test bed for hydraulic support

2.1 试验操作台

试验操作台由液压回路、压力表和压力传感器、操作面板和测试端口5个部分组成。乳化液增压试验系统设置在试验台底部的平板上,双向增压缸出口通过2个三通接头分为3个平行分支,分别连至常闭电磁阀组。每组电磁阀中,在2个阀的中间设置一管路(P、A、B)连至液压试验台的主体上,用于连接被测阀门。每组电磁阀的正常出口与回流管连接,然后通过软管返回到乳化液罐。油缸的出口连接到常闭电磁阀的进口,电磁阀的出口连接到低压溢流阀。

2.2 计算机测控柜及其原理

测控柜内集中安装继电器组和集成电路板、电源等,外部设置操作按钮、控制计算机和打印机。力矩传感器、压力传感器、流量传感器等输出的4~20 mA电流信号首先送入信号调理电路,由精密电阻转换成2~10 V电压信号,再经A/D转换后发送到计算机进行数据处理;计算机发出的泵站压力调节指令经D/A转换变为0~10 V的模拟信号,送入比例控制放大器控制比例溢流阀,实现工作压力的调整和控制,以驱动电磁阀工作或点亮指示灯。计算机测控系统组成如图2所示。

图2 计算机测控系统框架Fig.2 Framework of computer measurement and control system

2.3 液压泵站

液压泵站主要由油箱、过滤器、液位液温计、油泵、电机、单向阀、比例溢流阀、电磁定位阀和单向节流阀等组成。系统压力由比例溢流阀调节,设置为0~25 MPa,输出流量由阀组调节为20 L/min。通过调整流量为增压缸改变换向。当系统压力低于设定值(6 MPa)时,2个双向电磁阀失电,油泵输出油液经2个双向电磁阀进入液压缸,实现低压、大流量的液体供应;当系统压力高于压力继电器设定值(6 MPa)时,2个电磁阀得电,油泵输出油液通过调速阀进入液压缸,实现高压小流量(40 mL/min)液体供应。

3 试验台主要工艺流程及原理

3.1 试验台工作流程

试验平台的工作压力来自于液压泵站,并对各种液压阀件进行测试,各种传感器采集液压试件的不同数据并传输到控制系统,通过电磁阀驱动信号进行操作与控制。

具体步骤:启动电机后,油液经泵站加压由阀组控制流向不同液压管路,并直接发送到测试站,通过电磁阀控制即可为各种不同性能的阀的测试检测提供压力油液。测试过程中,数据采集卡收集来自不同传感器输入的信号,然后由计算机控制中心对数据进行分析和处理,并监控和显示、打印测试结果。

3.2 试验台液压系统设计

按照试验台的设计技术要求,需要能够对液压支架各种用阀进行出厂测试,则上述阀的性能要求指标及试验方法应符合MT419标准的规定[9-11]。液压系统总体原理如图3所示。

图3 阀综合试验台液压系统总体方案Fig.3 Overall scheme of hydraulic system of valve comprehensive test bed

泵站额定压力25 MPa,输出流量20 L/min。当进行阀门强度试验、需要更高的测试压力时(大于25 MPa),采用双向增压缸来提高压力;安全阀测试,流量需求在0.04 ~0.40 L/min,而泵站流量大于1.6 L/min时,由较小流量节流阀控制进行流量的实时调节。

由于试验台系统压力较高,卸载过程中可能出现液压冲击,因此,针对电液压力阀设计了二次卸载。在卸载控制过程中,先进行小流量卸载,然后再进行大流量卸载,其中小流量卸载时间长度可以根据实际情况进行调整。通过二次卸载可有效削弱卸载过程中出现的冲击和振动[12-13]。

4 元件选取和匹配计算

4.1 主要液压元件的选用

液压系统主要元件的选用见表1。

4.2 辅件匹配计算

不同管路的液压辅件流量差别较大,需分别计算其流量规格,通径选取计算公式如下:

表1 液压元件参数Tab.1 Parameters of hydraulic components

(1)

式中,q为管路流量;υ为管路最大流速。其中,进油侧流速υ≤1.5~2.0 m/s,出油侧流速υ≤2.5~5.0 m/s。如进油侧压力较低、流量较小而管路较长,则取较小值,否则相反。

4.3 冲击压力计算

4.3.1 阀门调节时Δp变量的计算

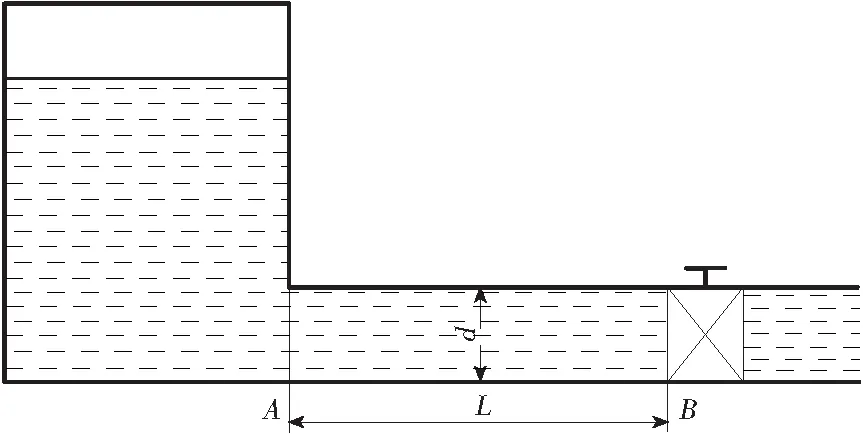

阀门调节时Δp变量的计算方法如下。如图4所示,如突然关闭阀门,管内必然形成压力冲击。

图4 管道中的液压冲击示意Fig.4 Hydraulic impact diagram in pipeline

根据动量定理,管内液体动量的变化量等于所受合外力的冲量[14],即Ft=Δυm。以A表示进油处截面积,L为管道长度,ρ为介质密度,υ为管内流速,压力波从B传到A的时间为t,则有:

(2)

以c=L/t表示管内压力变化时压力波在管内的传播速度,则:

Δp=ρcυ

(3)

(4)

式中,K为液体的体积弹性模量;ρ为液体的密度;E为管路材料的弹性模量;d为管路内径;δ为管路壁厚。

在液压传动环境中,管路中的液压冲击传播速度为900~1 400 m/s[15]。

如阀门关闭时间t

Δp=ρcυT/t

(5)

综合考虑不同情况下的冲击,计算出最大的Δp,则管道中的最高压力值pmax为:

pmax=p+Δp

(6)

式中,p为管道内正常工作时的压力值。可见,出现液压冲击时管内最高压力为冲击形成前管内原有正常工作压力与冲击压力的叠加。

4.3.2 系统压力损失计算

(1)沿程压力损失的计算按式(7)进行。

(7)

式中,λ为管路沿程阻力系数;L为管路长度;d为管径;ρ为传输油液密度;υ为传输液平均流速。

其中λ的计算需要考虑不同的工况,具体按照表2进行。

表2 圆管紊流流动时的沿程阻力系数λ的计算公式Tab.2 Formula of the friction factor λ for turbulent flow in a tube

(2) 局部压力损失采用阻力系数法计算。

(8)

式中,ξ为局部阻力系数(具体数值参阅《工业炉设计手册》)。

流经阀门的实际流量非额定流量时,局部压力损失按式(9)计算:

(9)

式中,q为流经阀门的实际流量;qs为额定流量;Δps为额定流量下阀门的压力损失。

4.3.3 操作台损压计算

(1)输油管路沿程压力损失。 油管内介质的流动状态雷诺数计算公式为:

(10)

式中,q为进油管的流量;d为进油管的内径;μ为介质运动黏度。

由雷诺数Re≈3.2×105,可知输油管介质为紊流状态[15]。

输油管沿程阻力系数λ=0.032+0.21Re-0.237≈0.038 6,则由式(7)计算出输油管沿程压力损失为: Δpλ=2.8×105Pa。

(2)输油管局部压力损失。操作台系统中局部压力损失包括过滤器损耗、电磁换向阀损耗、流量计损耗。

设定流量为其额定流量,则:Δpξ1=1.2×105Pa,Δpξ2=3.2×105Pa,Δpξ3=1.8×105Pa,Δpξ4= 3.0×105Pa。

(3)总的压力损失计算。Δp=Δpλ+Δpξ1+Δpξ2+Δpξ3+Δpξ4=1.2 MPa。实际运行检测数据与上述计算基本吻合,整个系统压力损耗较小,可以保证测试精度。

5 结语

在总体设计中,采用双出杆液压缸和连续动作式加压缸实现系统功能,根据压力损失的精确计算对管路附件进行合理选型,保证了各管路在不同载荷状态下压力损耗的使用条件。根据试验标准要求,能满足所有支架用阀的测试要求,日常使用时维护简单、成本低廉,为采面的安全生产提供了可靠保证。

(1)通过试验,增压后管路额定压力大于50 MPa,符合高频换向的液压测试条件,在各种测试中,系统压力为标称压力的1.5倍,可以达到系统的最大压力值,符合要求。

(2)通过对油路辅件的合理选型,有效减小了各管线在不同载荷条件下的压力损失,从而可满足系统在正常试验过程中的使用要求。

(3)安全性能优异,本系统采用计算机操作控制,改变传统的手工测试,在高压工况情况下(常用工作压力40 MPa),采用开关密封隐蔽隔离的方法,最大程度地防止高压液体泄漏事故的发生。