数控编程的方式方法

2021-02-25周潇潇张金龙

周潇潇, 李 炫, 许 振, 张金龙

(镇江中福马机械有限公司,江苏 镇江 212028)

等分加工是比较常见的一种机械加工,等分加工件如图1所示。这是一种等分加工零件,常用的数控加工系统为西门子系统和法兰克系统,下面以此两种系统做编程简述。

图1 等分加工件

1 西门子系统

1.1 西门子系统简介

西门子系统需用到ROT RPL=......和RND,ROT RPL=......指令代表坐标系旋转,RND指令代表圆弧过渡,图1中缺口共16等分,每等分角度为22.5°。首先需要画出需要用到的坐标,各点坐标如图2所示。点A为点B的延长点用于进刀,点L为点K的延长点用于退刀,A点:114.76,14.55;C点:125.41,10.88;D点:128.6,;6.18;E点;128.66,1.74;F点:131.91,2.96;G点:132.66,3.24;H点:135.92,7.93;I点:135.92,16.48;J点:127.9,20.39;L点:114.76,9.21。这是所需要的坐标点,图2中所有圆弧为R5,厚度为20,在此用φ10立铣刀加工。

图2 各点坐标

1.2 西门子加工程序

T1D1

刀号

M3S600

转数

G90G54G0X0Y0

移动到G54中心

R1=-22.5

R1设为-22.5,与

R2累加后刚好为0°

R2=22.5

每等分的分角度

N1

跳跃地址

R1=R1+R2

角度累加

IF R1>360 GOTON2

角度累加大于

360°跳到结尾结束

ROT RPL=R1

角度旋转

R3=0

R4=0.5

N4

跳跃地址

R3=R3+R4

深度累加

IF R3>21 GOTON1

深度大于21跳跃N1

G0X114.76Y0

Z=-R3

G41G1X114.76Y14.55F1000

A点

X125.41Y10.88

C点

X128.66Y6.18RND=5

D点

X128.66Y1.74

E点

X131.91Y-2.96RND=5

F点

X132.66Y-3.24

G点

X135.92Y-7.93RND=5

H点

X135.92Y-16.48

I点

X127.9Y-20.39RND=5

J点

X114.76Y-9.21

L点

G0Z100

GOTO N4

跳跃到N4

N2

M30

西门子这段程序中用到2个宏程序,首先运用ROT RPL=......进行旋转角度的累加,然后再编辑一个深度累加的宏程序,从而达到加工目的。这里比较容易出现的问题是两个宏程序串联时容易出现错误,所以在编程时一定要注意在宏程序串联时跳跃地址是否正确。也可以选择用子程序调用的方法进行编程,这样不会出现宏程序串联时发生地址跳跃错误问题而导致加工失败。

使用法兰克系统编程的方法跟西门子相差不多,为了区分两种方法编程不同,在进行法兰克编程时使用子程序调用的方法。

2 法兰克系统

2.1 法兰克系统简介

使用法兰克需要的指令有G68X...Y...R...。其中:X、Y为旋转中心的坐标值(可以是X、Y、Z中的任意两个,它们由当前平面选择指令G17、G18、G19中的一个确定)。当X、Y省略时,G68指令认为当前的位置即为旋转中心。R为旋转角度,逆时针旋转定义为正方向,顺时针旋转定义为负方向。当程序在绝对方式下时,G68程序段后的第一个程序段必须使用绝对方式移动指令才能确定旋转中心。如果这一程序段为增量方式移动指令,那么系统将以当前位置为旋转中心,按G68给定的角度旋转坐标。

2.2 法兰克系统编程

主程序:(O001)

G17G40G15G69

G54G0X0Y0

M3S400

G43H1Z100

#100=-22.5

#101=22.5

N1

跳跃地址

#100=#100+#101

角度累加

IF[#100GT360]GOTO2

角度大于360跳跃

G68X0Y0R#100

坐标旋转

M98P002

子程序调用

GOTO1

N2

跳跃地址

M30

子程序:(O002)

#110=0

#111=0.5

N30

跳跃地址

#110=#110+#111

深度累加

IF[#110GT21]GOTO40

深度大于21时跳跃

G0X114.76Y0

Z-#110

G41G1X114.76Y14.55F1000

A点

X125.41Y10.88

C点

G2X128.66Y6.18R5

D点

G1X128.66Y1.74

E点

G3X131.91Y-2.96R5

F点

G1X132.66Y-3.24

G点

G2X135.92Y-7.93R5

H点

G1X135.92Y-16.48

I点

G2X127.9Y-20.39R5

J点

G1X114.76Y-9.21

L点

G0Z100

GOTO30

跳跃

N40

跳跃地址

M99

回主程序

3 两种编程方式对比分析

从这两种编程方式可以看出二者大同小异,只是根据机床系统而编程。西门子和法兰克在所编程序上可以互用,但使用程序进行角度累加时,由于自动运算,机床默认数值不同容易出现累积误差,往往起始第一个与末尾最后一个会出现细小的误差。此外,对于简单的等分外型加工可以进行手工编程,但如果形状复杂或不是均分可以运用另一种编程方式CAM。随着计算机辅助设计制造的飞速发展与不断完善,可以利用三维CAD/CAM软件进行编程加工。

以图1为例,首先在UG中制图,绘制出所要加工的零件,利用UG中自带的编程操作。

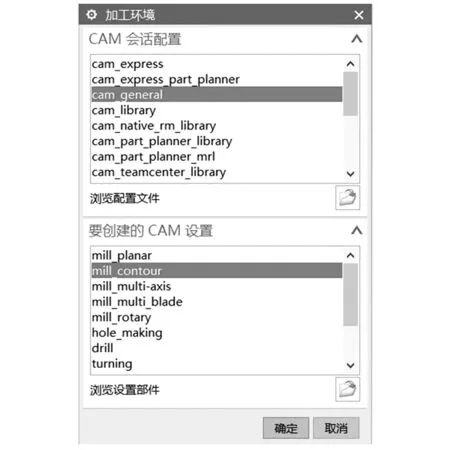

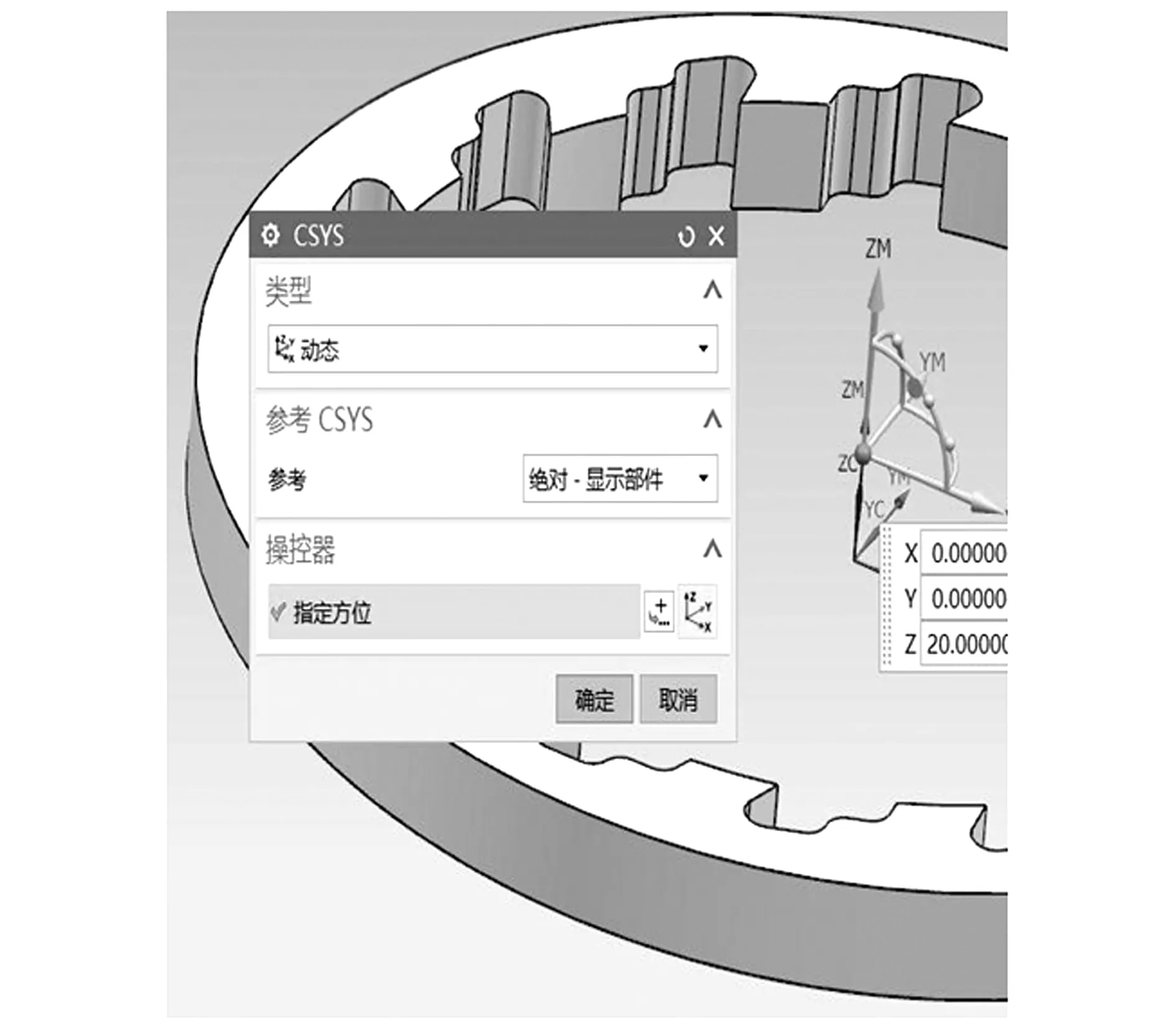

在UG中绘图,然后再进行三维加工,UG绘图如图3所示,选择创建几何体,选择坐标系如图4所示。

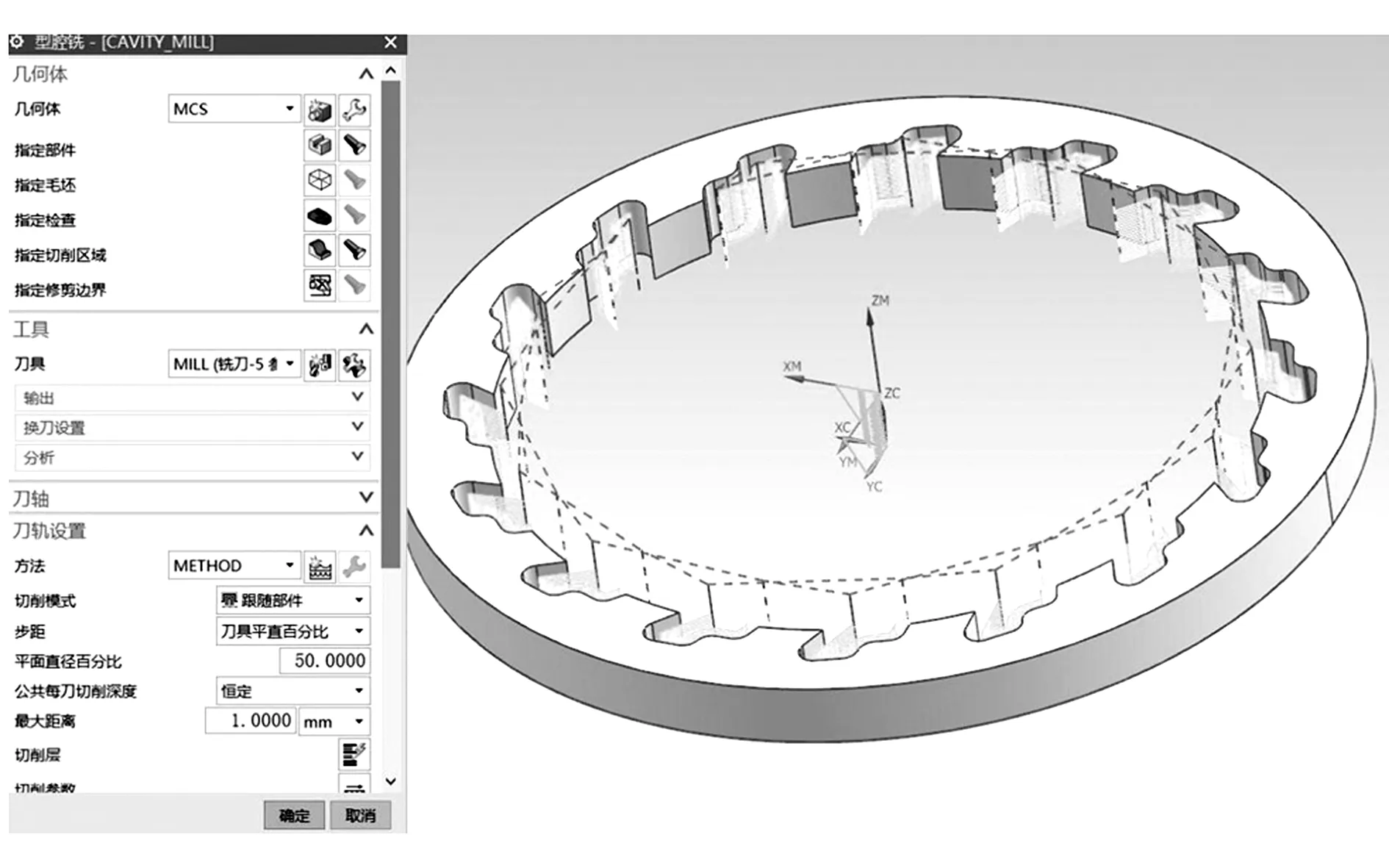

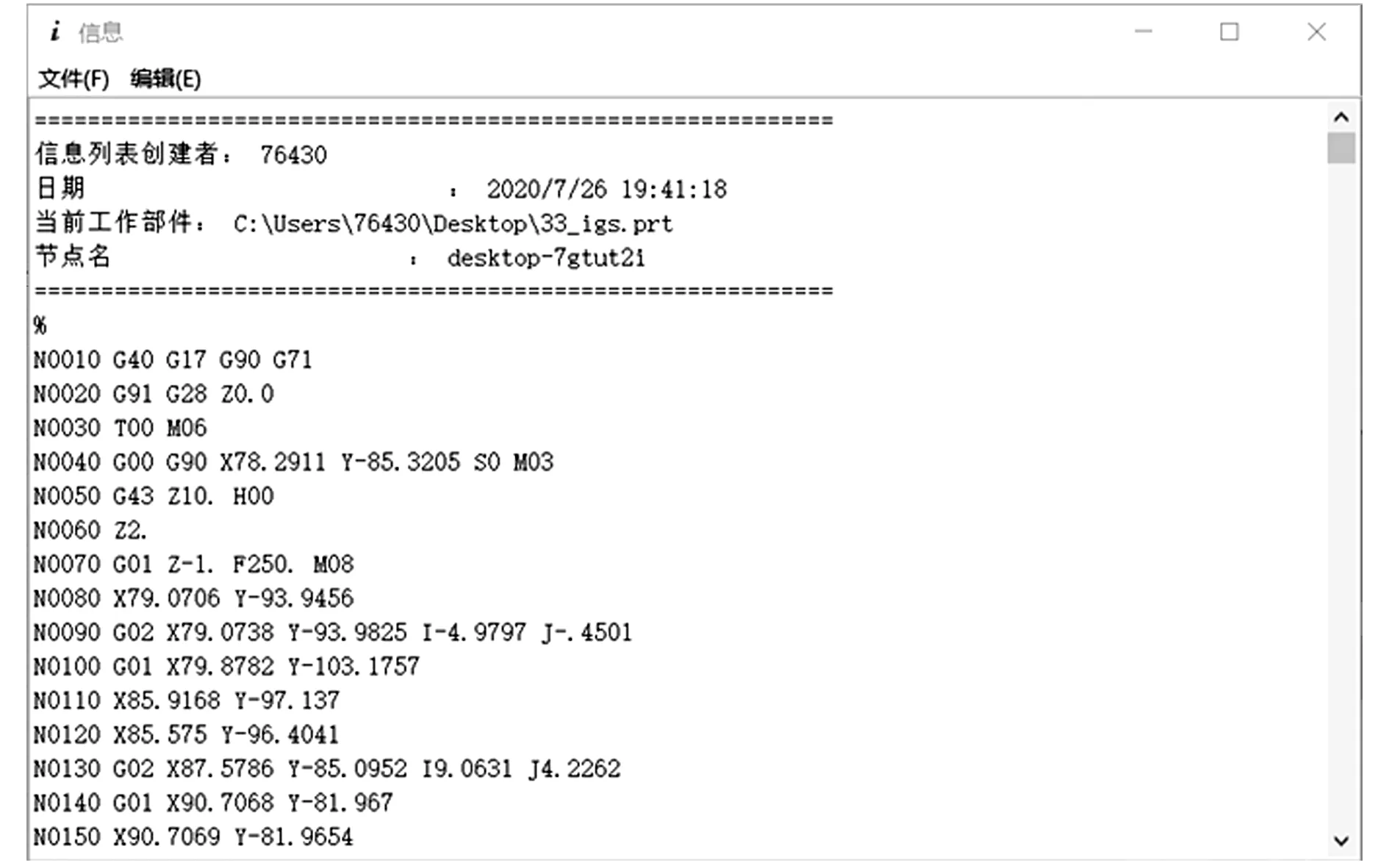

然后创建工序选择型腔铣,在对话框中选择要加工的零件、加工的部位、设定刀具、每刀切削量,然后设定道路就会形成,加工轨迹如图5所示,这样加工位置的刀路、轨迹就都会显现出来。确定无误后就可以自动生成程序,如图6所示,这样所需要的程序就会出来。选择不同的系统,导出的程序会根据所选系统生成程序,然后用U盘导入机床就可以进行加工。

图3 UG绘图

图4 坐标系

图5 加工轨迹

图6 生成程序

4 小结

等分的加工方法很多,但复杂程度不同,使用计算机编程比手动编程方便快捷,可省去繁琐的数值计算,在生成程序时可以先进行模拟运行,不容易出错。

应根据实际情况确定加工方法,手动编程与计算机编程各有优势,手动编程主要是通过给定的坐标点进行编程,适用于单件散件加工,如技术要求发生变化,图形变更,可以直接通过修改坐标点进行更改,节省时间。计算机编程则不然,当技术要求发生变化,图形更改时必须重新进行制图,重设参数才能进行加工,花费的时间往往比手工编程多很多,所以计算机编程相对而言比较适用于稳定的批量生产。使用CAM进行加工,对使用者有相当高的要求,使用者应对产品的技术要求、加工的方式方法、工装的设计都有一定的理论基础,否则很容易出现问题。