铁路桥梁球型支座基本力学性能试验结果分析

2021-02-25杨帆

杨帆

(中铁检验认证中心有限公司,北京 100081)

桥梁支座设置在桥梁的上部结构(梁)与下部结构(墩台)之间,将上部结构的各种荷载可靠地传递到下部结构。桥梁支座须适应活载、温度变化、混凝土收缩徐变等因素所产生的位移和转动,使上下部结构的实际受力情况符合设计要求[1];须具有足够的承载能力,以确保安全可靠地传递支座反力;对位移、转角等桥梁变形的约束应尽可能小,以适应梁体自由伸缩及转动的需要。

TB/T 3320—2013《铁路桥梁球型支座》[2]中通过支座竖向承载力试验、活动支座摩擦因数试验、支座转动力矩试验分别将桥梁支座的承载力、位移、转角性能进行了量化,即竖向压缩变形、平面摩擦因数、球面摩擦因数3项技术指标。混凝土收缩徐变、温度伸缩变位及下部结构的纵横向位移等原因导致梁体与支座在纵横向产生相对位移。球型支座须满足纵横桥向位移量的要求,使由桥梁变形所产生的纵横向位移尽可能不受约束,即支座的平面摩擦因数越低越好。梁体因自重产生梁端纵向转角,因上下翼缘温差产生纵向转角,二次恒载及活载(偏载)产生纵横向转角等。要求球型支座满足转角的需求,使由桥梁变形所产生的纵横向转角尽可能不受约束,即球型支座的球面摩擦因数越低越好。

为了解目前行业内铁路桥梁球型支座的基本力学性能水平,选取2017年—2019年总高度不大于200 mm的TJQZ系列及TJGZ系列铁路桥梁球型支座进行了试验,并对试验结果进行分析,同时研究了试验中出现的一些异常现象。

1 试验内容

试验共选取了150组样本,每组样本包括多向型支座DX、纵向型支座ZX、横向型支座HX、固定型支座GD各1台。试验内容包括支座竖向承载力试验、活动支座摩擦因数试验、支座转动力矩试验。

球型支座竖向承载力是桥梁支座最核心的基本性能,是支座传递反力的基础。竖向承载力不足的支座无法保证位移及转角性能。通过竖向承载力试验获取支座竖向压缩变形来研究支座承载力性能。

球型支座的平面摩擦副由上座板内侧焊接的平面不锈钢板、镶嵌于球冠衬板部件中的平面改性超高分子量聚乙烯滑板构成。平面摩擦副性能通过摩擦因数试验获取支座的平面摩擦因数来研究。

球型支座的球面摩擦副由包覆于球冠衬板外的凸球面不锈钢板、支座下座板内镶嵌的凹球面改性超高分子量聚乙烯滑板共同构成。通过转动力矩试验获取支座的转动力矩,计算球面摩擦因数[3-4]来研究球面摩擦副的性能。支座转动力矩公式为

式中:M为转动力矩;μ为球面摩擦因数;P为竖向承载力;R为球冠衬板球面半径。

2 试验结果分析

2.1 竖向压缩变形

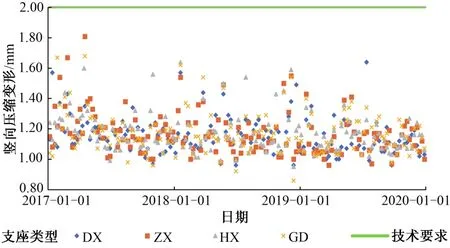

2017年—2019年150个球型支座样本的竖向承载力试验结果进行视图化后见图1。可知:球型支座的竖向压缩变形主要集中在1.00~1.20 mm;整体来看,各年度的竖向压缩变形平均值均未超过技术要求的60%。各生产企业对该技术参数的质量控制十分稳定。

图1 150个球型支座样本的竖向承载力试验结果

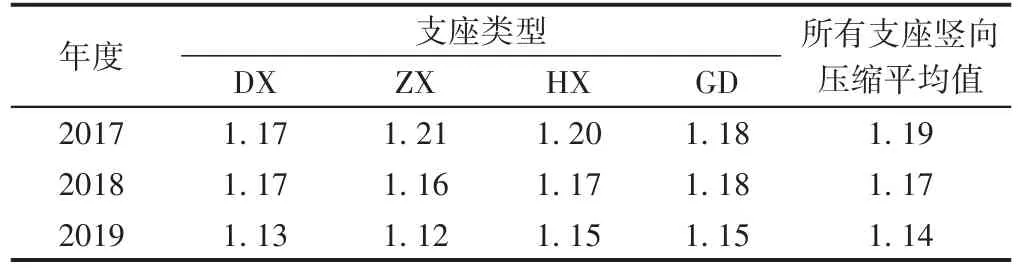

试验数据的统计结果见表1。可知,球型支座的竖向压缩变形值与其使用功能无关,4种类型的支座没有明显差异。

表1 球型支座竖向压缩变形平均值 mm

2.2 平面摩擦系数和球面摩擦系数

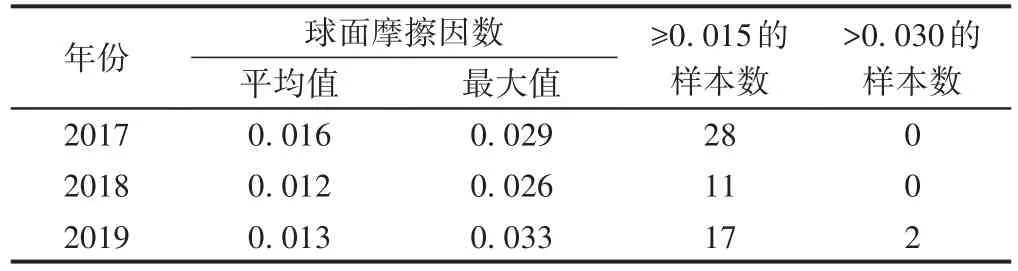

TB/T 3320—2013规定平面摩擦因数和球面摩擦因数的技术标准都是0.03。考虑到平面摩擦因数较小,为方便对比分析,选取0.015作为划分标准进行统计。2017年—2019年球型支座样本平面、球面摩擦因数试验结果统计见表2和表3。

表2 球型支座平面摩擦因数的数据统计

表3 球型支座球面摩擦因数的数据统计

由表2可知,平面摩擦因数各年的平均值均远低于技术要求0.03。2017年与2018年各有1个样本达到0.015,为各自年度样本数的2.1%。2019年则有5个样本超过0.015,为该年度样本数的9.3%。可见,该技术参数的质量控制水平普遍优异,但从2019年起有下降趋势。

由表3可知,2018年球面摩擦因数的质量控制水平比2017年明显提高,但2019年再次降低,并且出现2个超出技术要求的样本。该参数的试验数据很不稳定,各生产企业对该技术参数的质量控制差异较大。

2.3 球面摩擦因数与平面摩擦因数的差异

2017年—2019年150个球型支座样本的平面摩擦因数与球面摩擦因数关系见图2。可以直观地看出球面摩擦因数普遍高于平面摩擦因数。从波动幅度来看,球面摩擦因数也明显高于平面摩擦因数。

图2 球型支座样本的球面摩擦因数与平面摩擦因数关系

2017年—2019年150个球型支座样本球面摩擦因数与平面摩擦因数的比值γ分布见表4。可知,150个球型支座样本中有94%的样本球面摩擦因数不小于平面摩擦因数,80%的样本球面摩擦因数是平面摩擦因数的1.5倍以上,64%的样本超过2倍,36%的样本超过3倍,甚至有13%的球面摩擦因数达到了其平面摩擦因数的5倍及以上。

表4 球面摩擦因数与平面摩擦因数的比值分布

3 球面摩擦因数高于平面摩擦因数的原因分析

支座摩擦副的摩擦因数主要由对磨材料、润滑介质性能及相对滑动速度决定。同一球型支座的球面摩擦副和平面摩擦副在各自试验过程中荷载相同,相对滑动速度几乎一致,摩擦副的构成要素及润滑介质均同源,理论上同一台支座的平面摩擦系数与球面摩擦因数应相等。

3.1 转动中心

当球型支座发生转动的中心与桥梁上部结构(试验工况下为压转板)转动中心不一致时,转动过程中由于上支座板受到约束与平面滑板发生错动导致平面摩擦副与球面摩擦副共同作用[5-6],即所得的试验结果同时包含球面摩擦因数与平面摩擦因数。这种情况下球面摩擦因数应为平面摩擦因数的2倍以内,但仍然有64%的样本超过了2倍,还须从其他角度进一步分析。

3.2 平面与凹球面改性超高分子量聚乙烯滑板

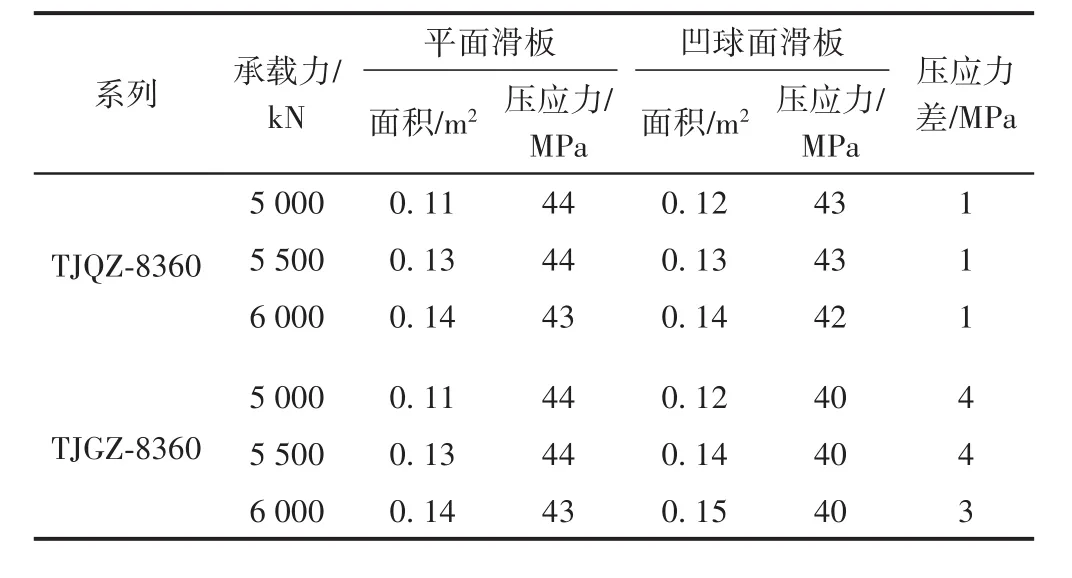

平面改性超高分子量聚乙烯滑板与凹球面改性超高分子量聚乙烯滑板在相同荷载作用下最大的不同点在于受力面积不同导致的压应力差。以TJQZ及TJGZ的8 360系列5 000,5 500,6 000 kN规格球型支座为例,依据相关设计参数进行计算,计算结果见表5。

表5 球型支座的平面、凹球面滑板面积及所受压应力

由表5可知,平面滑板压应力基本为44 MPa,凹球面滑板压应力主要为43 MPa与40 MPa。使用同源改性超高分子量聚乙烯滑板试样10组,以同批次5201‐2硅脂作为润滑介质,相对滑动速度为0.1 mm/s,每组试样分别在44,43,40,34 MPa压应力下进行初始静摩擦因数试验。相对滑动速度0.1 mm/s的情况下,10组改性超高分子量聚乙烯滑板的摩擦因数平均值在44,43,40,34 MPa压应力下分别为 0.003 1,0.003 1,0.003 5,0.004 3。改性超高分子量聚乙烯滑板的摩擦因数与压应力呈负相关关系[7]。即滑板面积越大,压应力越小,摩擦因数越大。

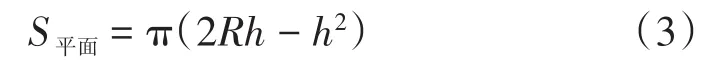

凹球面改性超高分子量聚乙烯滑板由平面滑板压制而成。球冠表面积S球面公式为

式中:R为球冠半径;h为球冠高度。

设平面滑板的半径为r,可得,即r²=2Rh-h²。平面滑板面积S平面为

由式(2)和式(3)可知,球面滑板面积比平面滑板面积多πh²。压制凹球面的球冠高度正超差或压制凹球面用的平面滑板半径r正超差均会导致球面面积增加,进而增加球面摩擦因数。

3.3 平面与凸球面不锈钢板

平面不锈钢板与凸球面不锈钢板的最大不同点在于形状差异。就形状公差控制难易度而言,球面轮廓度明显高于平面度。凸球面不锈钢板采用焊接形式包覆于球冠衬板部件,可能有不密贴、加渣鼓泡等机械损伤影响凸球面不锈钢板的形状,进而增大球面摩擦因数。

由于滑板摩擦因数受到润滑介质性能的影响[8],样本之间无法保证润滑介质性能的一致性,故无法进行横向比较。但采用球面摩擦因数与平面摩擦因数的比值γ可以一定程度反映球面轮廓度对球面摩擦因数的影响。凸球面不锈钢板轮廓度与γ的关系见图3。可以看出,随着γ增大,凸球面不锈钢板轮廓度呈现上升趋势,二者正相关,皮尔逊相关系数为0.72。

图3 凸球面不锈钢板轮廓度与γ的关系

3.4 转动力矩

由式(1)可知,实测转动力矩与球冠衬板球面半径成正比。当球冠衬板球面半径存在加工正超差时,球面半径的尺寸偏大会导致M实测值增加。而在实际计算球面摩擦因数时采用μ球面=M实测值/(PR),其中R值仍按设计球面半径进行计算,导致μ球面计算值增大。

4 质量控制建议

不锈钢板平面度的质量控制相对简单,改性超高分子量聚乙烯滑板的性能普遍稳定,平面摩擦因数上升主要是润滑介质的变质或使用性能不符合要求所致。建议生产企业对用于支座成品的5201‐2硅脂进行核查,杜绝使用性能不符合要求或长期存放有变质风险的润滑介质。

球面摩擦副的组成部件在加工精度上比平面更难控制,造成该指标波动的主要原因是各生产企业的球面摩擦副相关部件加工工艺水平差异较大。建议生产企业重视球冠衬板部件的球面半径及轮廓度等参数的质量控制。

5 结论

1)球型支座的竖向承载力和平面摩擦因数的质量控制普遍稳定,满足现有设计的技术要求。球型支座的球面摩擦因数较大,各生产企业对该技术参数的质量控制差异明显。球型支座球面摩擦因数普遍高于平面摩擦因数。

2)球面摩擦因数高于平面摩擦因数的原因有:球型支座转动中心与压转板转动中心不一致;改性超高分子量聚乙烯滑板的摩擦因数与压应力成反比,凹球面滑板的面积比平面滑板大;凸球面不锈钢板的轮廓度质量控制较差及球冠衬板球面半径的正偏差。

3)转动力矩试验的结果是球型支座基本力学性能试验中最不稳定的,具有超出设计要求的风险。当梁体无法通过球型支座的转动变形完全释放弯矩时,会对梁体造成伤害。因此确保球面摩擦副的各部件加工公差及形状公差的精度十分必要。