电动扬声器智能检测与自动分类系统的设计

2021-02-25张文斌景亚鹏苏海涛

郭 庆,张文斌,景亚鹏,覃 畅,苏海涛

(1.桂林电子科技大学电子工程与自动化学院,广西桂林 541004;2.广西自动检测技术与仪器重点实验室,广西桂林 541004)

0 引言

扬声器是一种直接把电能转化成为声音的换能器件[1]。随着国内电声行业的飞速发展,扬声器也取得了长足的发展,但在扬声器设计、优化等方面还与国外的扬声器生产厂商存在着一定差距[2]。这就要求扬声器生产厂商加强扬声器的出厂品控管理,在扬声器出厂前对其进行标准化测量[3]。

国内相关企业对扬声器数字测量技术上的研究起步尚晚。目前国内扬声器企业中最常采用的扬声器检测方法是人工试听,并且依靠人工搬运扬声器至检测工位进行检测及分类,工人劳动强度大,企业生产成本高[4-6]。因此实现扬声器的智能化检测与自动分类对扬声器生产厂家有着重要作用。

针对上述存在的问题,本文提出将机器视觉技术与机械装置相结合,实现扬声器自动化检测与分类,并与扬声器电声参数测量软件共同搭建了扬声器的智能检测与自动分类系统。

1 系统整体设计

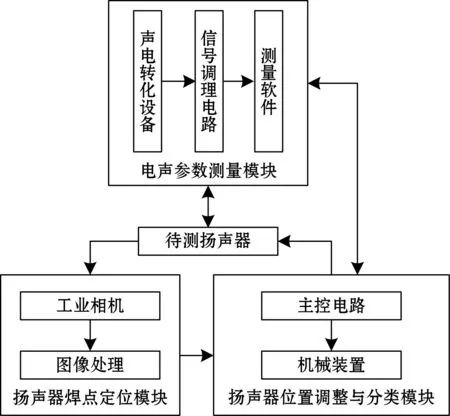

系统主要分为扬声器焊点定位模块、扬声器位置调整与分类模块和电声参数测量模块,如图1所示,扬声器焊点定位模块由工业相机与图像处理算法组成,用于识别扬声器焊点的准确位置;扬声器位置调整与分类模块由机械装置和主控电路等组成,其作用是调整扬声器焊点的位置,并根据检测结果分类扬声器;电声参数测量模块是用来测量扬声器电声参数,由声电转化设备、信号调理电路和电声参数测量软件构成。

图1 系统整体框图

系统的工作流程如图2所示,由各个模块相互配合完成,分为以下4步:

(1)扬声器焊点定位模块进行扬声器的焊点定位,通过工业相机对待测扬声器拍照,接着利用图像算法,识别与定位扬声器焊点相对位置,计算扬声器所需旋转角度β;

(2)旋转角度β传输至扬声器位置调整与分类模块,主控电路控制机械装置将待测扬声器焊点与测试探针接触;

(3)扬声器发声,电声参数测量模块工作,处理扬声器的电声信号,得出各类电声参数;

(4)将检测完成的扬声器通过扬声器位置调整与分类模块进行扬声器的分类工作,送至目标位置。

图2 系统工作流程

2 扬声器焊点定位模块设计

扬声器焊点定位模块的工业相机的像素为1 000万,已知相机选型公式为

F=FOV/D

(1)

式中:FOV为视野范围;D为视觉模块的识别精度;F为工业相机的像素[7]。

该相机拍摄区域为210 mm×297 mm,可得出识别精度D为0.006 237 mm,充分满足了扬声器焊点的识别精度。

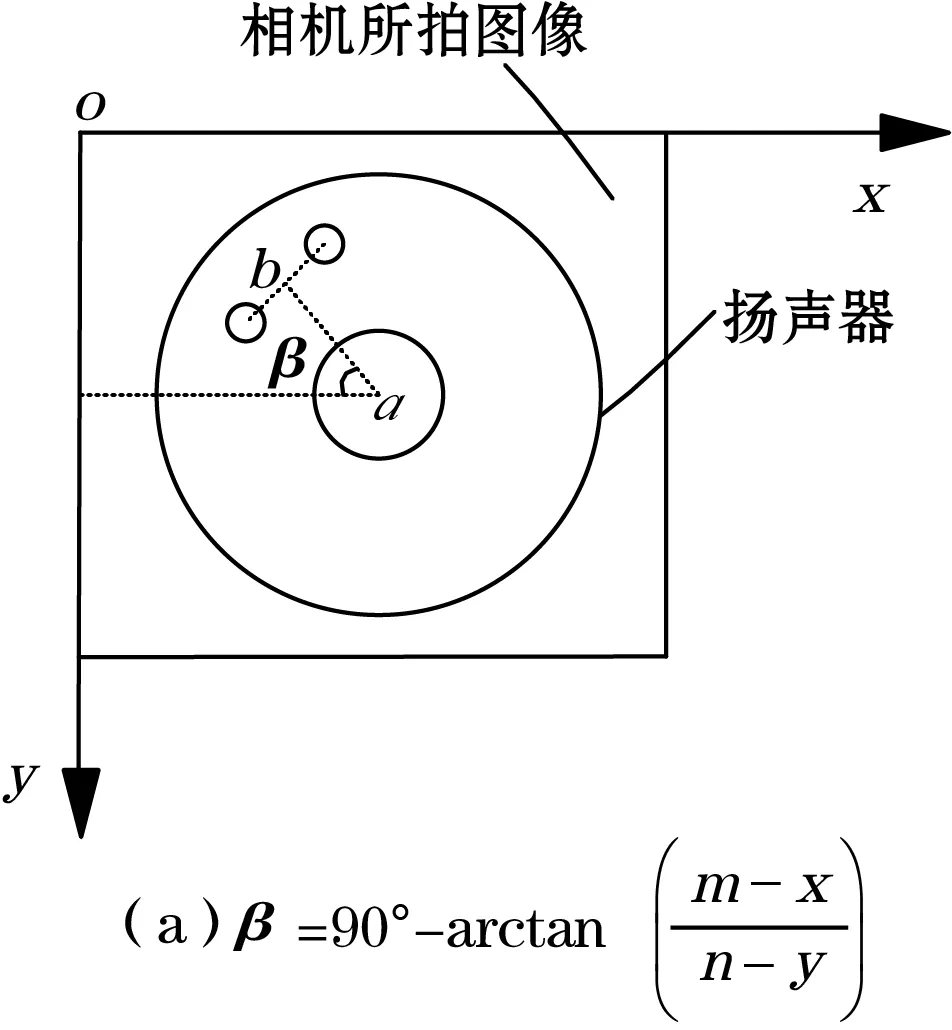

利用工业相机识别扬声器焊点,及定位其中心点位置,根据反三角函数,计算出扬声器所需旋转的角度β值,从而实现探针与焊点的对接,示意图如图3所示。

图3 焊点与探针位置关系示意图

对图像建立像素坐标系,扬声器所需旋转的角度β值共有4种情况,假设扬声器中心a点像素坐标为(m,n),焊点中心b点像素坐标为(x,y),各情况对应不同β值,如图4所示。

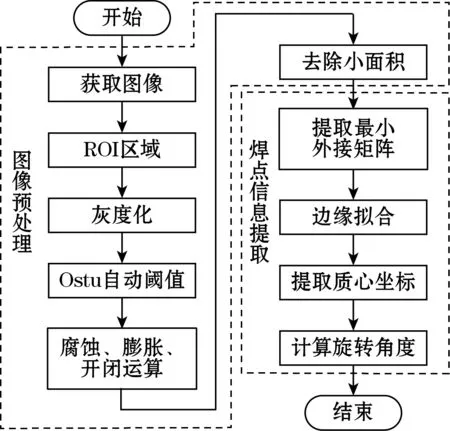

系统采用LabVIEW软件处理捕获图像,主要分为2个部分,图像预处理与焊点定位信息的提取,图像处理流程图如图5所示。

图5 扬声器焊点的图像处理流程图

图像预处理部分主要是提取焊点图像。对图像进行ROI区域选择,以避免其他无关图像对目标图像干扰;对目标图像进行灰度化处理,方便后续的分析与处理工作;在一定光强变化范围内,采用自适应最大类间方差法来确定最佳阈值,并消除图像噪声,使焊点图像识别无误。

完成目标和背景分离后,对焊点图像进行最小外接矩阵,获取焊点中心定位信息,并根据焊点坐标数值,计算扬声器所需调整角度β。图6所示为图像的算法实现过程。

3 扬声器位置调整与分类模块设计

扬声器位置调整与分类模块的结构框图,如图7所示。通过RS232串口,将图像处理结果与扬声器分类结果传至MCU处理,以控制机械装置完成扬声器焊点接入测试端口及结果分类。

图7 扬声器位置调整与分类模块结构框图

根据合作企业的要求,设计了扬声器位置调整与分类模块的布局方案,如图8所示,图中可旋转的连杆将扬声器从待检测位置送至检测位置检测,根据检测结果,将扬声器放置在不同等级(A、B、C)的对应位置,从而实现了待测对象的分类。

机械装置包括底座、扬声器位置调整装置、扬声器探针通讯装置。如图9所示,扬声器位置调整装置由一号电机、二号电机、三号丝杆电机和吸盘等组成,扬声器探针通讯装置由探针与四号丝杆电机组成。各电机与硬件系统内的主控电路连接,探针与硬件系统内的信号调理电路连接[8-9]。

其工作原理主要为3部分。首先,主控电路驱动一号步进电机,带动同步轮与皮带转动,从而使连杆旋转到目标位置,实现扬声器位置的准确调整。其次,当连杆带动吸盘转至待检测位置正上方时,三号丝杆电机正向工作,促使吸盘向下运动,直至吸盘贴合扬声器的中心位置。启动气泵,吸盘吸住扬声器后,

(a)扬声器位置调整与分类模块工作台俯视图

(b)扬声器位置调整与分类模块各部分连接示意图图8 扬声器位置调整与分类模块整体布局示意图

图9 机械装置示意图

三号丝杆电机反向工作,扬声器与吸盘向上运动,即扬声器被拾取。然后驱动一号电机工作,将扬声器悬空于仿真耳上,二号步进电机控制扬声器转动,使扬声器的焊点位置对准探针;在三号丝杆电机正向工作时,扬声器放置在仿真耳上,此时扬声器与探针处于同一平面。最后,启动四号丝杆步进电机,使探针向前运动,从而触碰扬声器的焊点,实现扬声器位置调整与分类模块和电声参数测量模块的无缝对接。最后根据电声参数测量模块的检测结果,一号电机工作,将扬声器送至目标位置。

4 扬声器电声参数测量模块设计

扬声器电声参数测量模块的结构框图,如图10所示。声卡的LINE OUT L接口发出连续对数扫频信号,信号经过功率放大模块后,分为2路信号:第1路信号通过电流检测模块,再通过LINE IN R返回,即为电学信号;第2路信号激励待测电动扬声器,并通过声电转化设备采集扬声器的声音响应,通过LINE IN L返回,即为声学信号[10]。对采集的电声信号进行预处理,经测量算法[11-13]计算后,得到所需要的电声参数。

图10 电声参数测量模块结构框图

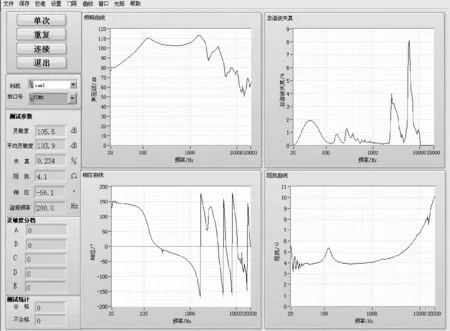

为了使厂家方便使用测量系统,设计了如图11所示的测量软件界面,界面由菜单栏、测量模式选择、相机与串口选择、测量参数结果显示等组成,界面简洁,操作简单,并且用户可以根据需求设置测试信号参数与灵敏度分档数值区间,如图12所示。

图11 扬声器电声参数测量软件界面

图12 测量软件设置界面

5 实验结果

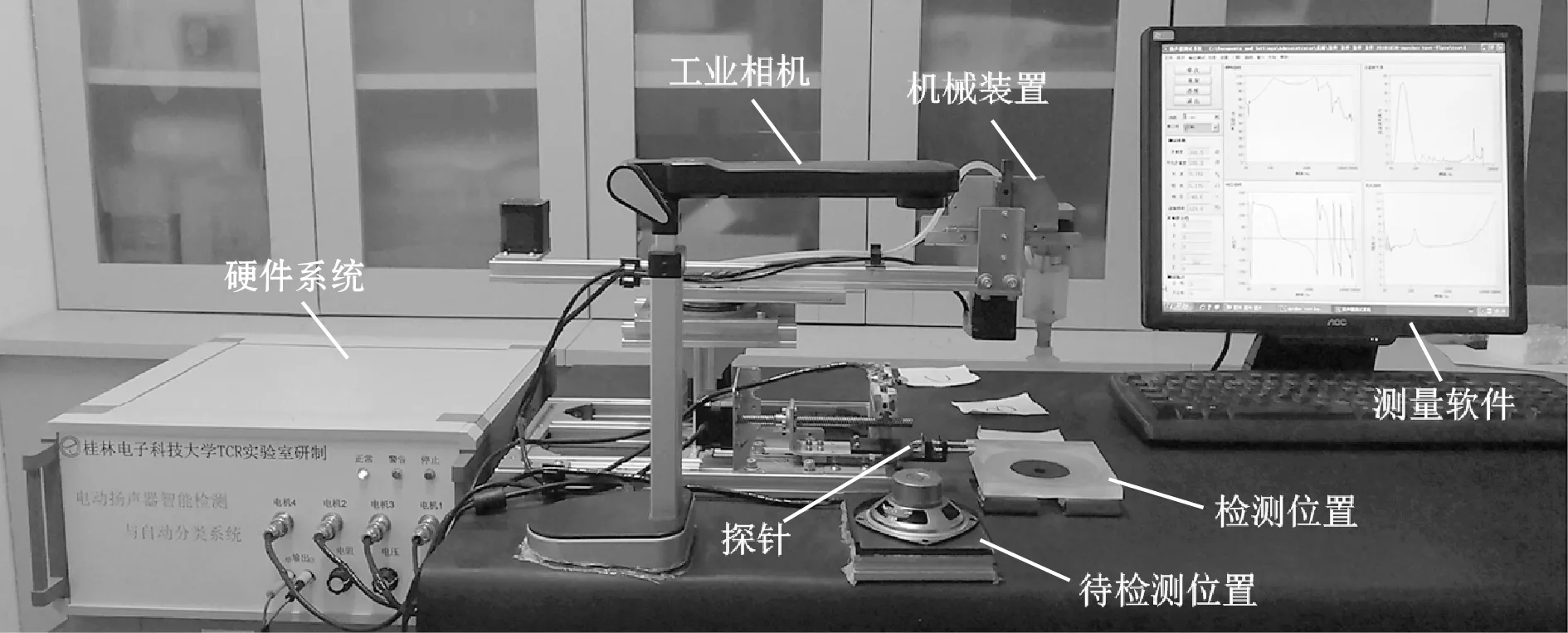

为检验整个系统工作稳定性,搭建了电动扬声器智能检测与自动分类系统,并进行多次实验,图13为系统现场布置图。

图13 系统现场布置图

为了验证图像算法的可靠性,在不同光强度下,对多角度摆放的扬声器进行拍照及图像处理,获取其焊点中心像素并与理论值进行比较。表1为扬声器焊点定位误差测试结果,最大误差为-0.068 61 mm,满足焊点定位精度要求,表明图像算法稳定可靠。

表1 扬声器焊点定位误差测试结果

扬声器焊点的转动误差直接影响扬声器焊点能否与探针接触,因此需要对二号步进电机旋转角度与图像处理所得角度进行对比测试。测量设备使用ZKP3808-001G-2000BZ1-12-24C半空增量式旋转编码器和其配套的ECC3810编码器采集卡。测量方法是将编码器与步进电机进行同轴连接,步进电机带动编码器同步转动,最后编码器采集卡采集步进电机转过的角度并发送给计算机。经实验得出焊点转动误差在±1°内,焊点与探针即可接触无误。表2为部分扬声器焊点转动误差测试结果。

6 结束语

本文完成了各功能模块设计,给出了焊点定位模块、扬声器位置调整与分类模块和电声参数测量模块的软硬件设计方案。实验数据表明,扬声器焊点定位最大误差为-0.068 61 mm,焊点转动误差在±1°内,系统工作稳定性高,测量软件操作简单,使用方便,为扬声器自动化检测提供了切实可行的方案。

表2 扬声器焊点转动误差测试结果