基于ARM和FreeRTOS的剑杆织机主控系统设计

2021-02-24沈小其

沈小其,何 勇

(东华大学 机械工程学院,上海 201600)

0 引言

剑杆织机是应用数量最多的无梭织机之一,随着电子和机电一体化技术在织造机械上的应用日益成熟,剑杆织机不断地朝着高速、高效、智能、节能和模块化的方向发展[1]。国内剑杆织机由于起步较晚,在最高设计转速上国内剑杆织机虽已经接近国外产品,但从稳定性和品种适应能力上,与国外高端剑杆织机仍有不小的差距,在智能化、集成化和可靠性上,国内剑杆织机发展水平还落后于国外先进技术水平[2]。针对国内剑杆织机发展的不足以及高端剑杆织机的发展需求,设计了以STM32F439为核心,结合FreeRTOS实时操作系统的剑杆织机主控系统。

1 系统整体结构

剑杆织机控制系统主要由主控系统及其外围模块组成,外围模块包括送经卷取系统、电子多臂、选纬器、储纬器等,整体框架如图1所示[3]。从五大运动控制的角度分析,电子多臂驱动综框控制开口运动;送经卷取系统通过伺服电机驱动经轴控制送经运动,驱动卷取辊控制卷取运动;主轴电机通过凸轮机构带动引纬剑杆和钢筘,实现引纬运动和打纬运动。主控系统通过识别主轴实时角度,以主轴角度为时序基础,协调控制外围模块,实现五大运动的控制。此外,主控系统还具有人机界面交互、信号输入检测等功能,通过对探经信号、探纬信号的识别触发经停、纬停,与人机界面通信显示织机状态或报警信息。人机界面主要功能为工艺参数设定和织机状态显示,人机界面采用工业触摸屏方案,使用组态软件进行界面设计。

图1 剑杆织机控制系统整体结构

2 主控系统硬件设计

剑杆织机控制系统输入输出信号繁多,且对实时性要求较高,因此主控系统芯片选择高性能的STM32F439系列芯片,最高频率可达180MHz,计算能力强大,拥有16个高级定时器,可用于实现主轴电机PWM的精确控制;片上集成2个CAN控制器,可用于电子多臂和送经卷取系统的通信;140个通用I/O接口,满足各路信号采集和控制信号输出的引脚数量需求。STM32F439芯片片上资源十分丰富,满足剑杆织机控制系统的设计需求。主控系统的硬件结构框图如图2所示。

图2 主控系统硬件结构框图

为解决控制系统各部分对电源电压需求不同的问题,设计了电源模块。系统需要的电压有STM32F439、SRAM扩展芯片和FLASH扩展芯片的3.3V供电以及RS232、RS485、CAN通信和USB需要的5V供电,因此系统从制动电路引入降压后的24V电源,再通过LM117-5.0和LM1117-3.3稳压芯片为主控模块提供5V电源和3.3V电源。

利用STM32F439的灵活存储控制器(Flexible memory controller,简称FMC),可以快速解决片上存储资源不足的存储扩展问题。由于存储花型和掉电现场保护存储数据需要大量ROM空间,因此通过FMC扩展8M的FLASH,具体型号为EN29GL128H。控制系统移植FreeRTOS操作系统,实时操作系统下每个任务需要分配堆栈,占用大量RAM空间,片上集成的512K内存可能出现内存不足的情况,因此通过FMC扩展8M的SRAM,具体型号为IS62WV51216,其读写时间是10ns,完全满足剑杆织机控制系统的设计需求。

剑杆织机主控系统与人机界面通过USART接口进行通信,由于人机界面的通信接口为RS232标准,因此需要设计电平转换电路,通过MAX232芯片将RS232电平转化为TTL电平,硬件原理如图3所示。

图3 RS232通讯电路

CAN通信采用高速型的TJA1050芯片,理论通信速度可达到1Mbps,为提高通信系统的抗干扰能力,在与主控芯片的接口电路上设计了光电隔离电路,为符合通信速率的要求,选用了高频响应的TLP115光耦芯片。

3 软件实现

3.1 模块化软件设计

为了缩短软件开发周期,实现对控制系统软件的模块化设计,结合剑杆织机控制系统输入输出信号数量有限且始终工作在有限个状态之间的特点,因此利用有限状态机(Finite State Machine,简称FSM)原理对剑杆织机控制系统建模,完成剑杆织机控制系统软件模块化设计的规划[4]。

FSM模型通常使用状态图转移来表示状态之间的转移关系和动作行为的触发条件,椭圆节点表示系统的不同状态,状态转移关系用带箭头的弧线表示,弧线上附加状态转移的条件,剑杆织机控制系统的状态转移图如图4所示。

图4 剑杆织机状态转移图

FSM模型根据是否使用输入信号分为Morre型和Mealy型两种[5],Morre型FSM的输出只与当前状态有关,而Mealy型FSM的输出不仅与当前状态有关,而且与所有输入信号有关。剑杆织机控制系统将按钮输入信号、编码器、张力传感器等反馈信号和工艺参数等通过剑杆织机控制系统的控制算法的计算,输出对送经卷取、电子多臂、选纬探纬、电子剪刀等模块的控制命令,使织机完成特定的织造动作,如快速织造,正找纬、反找纬、急停,复位等动作。因此,剑杆织机控制系统对应的FSM模型为Mealy型。

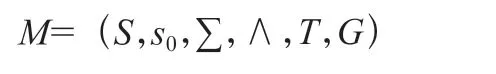

Mealy型FSM模型可用以下关系式表示:

式中:

S—为状态有限集合,S={s0,s1,s2,...sn};

s0—为系统初始状态;

Σ—表示所有输入的有限集合;

∧—表示所有输出的有限集合;

T—表示状态转移函数;

G—表示动作输出函数;

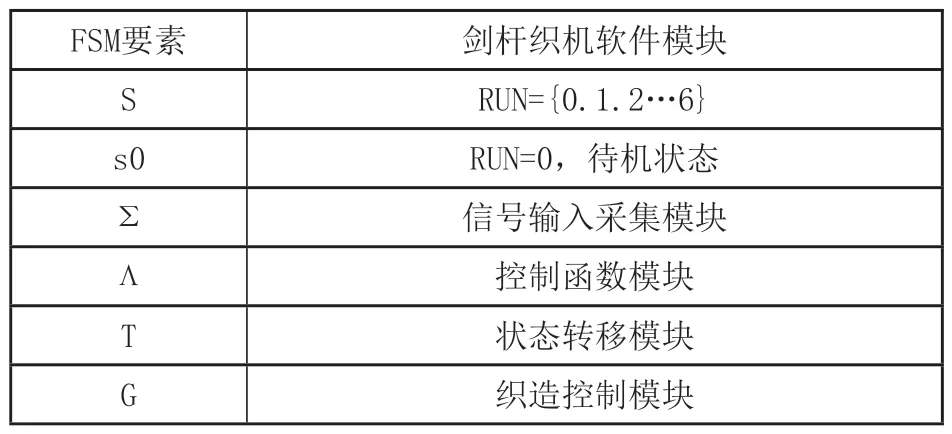

将剑杆织机控制系统软件设计模块与有限状态机模型要素一一对应,得到剑杆织机控制系统软件模块划分结果如表1所示。

表1 剑杆织机软件模块与FSM模型要素映射表

程序设计中,利用RUN值表示剑杆织机的当前状态,通过对RUN值的赋值实现剑杆织机状态的切换。信号输入采集模块定时采集所有剑杆织机控制有关的输入信号。控制函数模块是实现剑杆织机控制的硬件底层操作,是包括CAN通信操作、Modbus通信操作、I/O口操作的输出控制集合。状态转移模块是根据输入信号改变RUN值、实现状态切换的函数。织造控制模块是根据当前状态和输入条件,调用控制函数模块输出具体控制命令的功能模块,包括快速织造控制程序、慢车控制程序、正找纬控制程序、反找纬控制程序和停车控制程序等。剑杆织机主控系统软件如图5所示。

图5 剑杆织机主控系统软件流程图

3.2 基于FreeRTOS的软件实现

为了提高剑杆织机控制系统的实时性和可靠性,为剑杆织机控制系统移植了FreeRTOS实时操作系统。FreeRTOS操作系统内核提供的功能包括任务管理、时间管理、信号量、消息队列、内存管理和记录功能等,能高效分配CPU使用权限,提高系统实时响应能力[6]。控制系统软件在FreeRTOS实时操作系统上实现的主要工作包括任务优先级的设定和任务通信方案设计。

任务调度是实时操作系统的主要功能,对于可剥夺型内核的FreeRTOS而言,任务优先级是实现任务调度的基础,FreeRTOS操作系统中优先级值越大,优先级越高。任务优先级的分配遵循实时性要求越高,任务优先越高的原则,织造过程控制模块的实时性要求较高,因此优先级分配为80。其次优先级分配还应遵循信号输入采集任务比逻辑处理任务的优先级高的原则,因此信号输入模块优先级高于状态迁移模块,分别为75和70。对于实时性要求不高的循环任务,则分配较低的优先级。

任务通信是多任务实时系统重要组成部分,任务通信可以实现让一个任务控制另一个任务、在任务间传递信息或数据以及实现任务同步等功能。任务间通信的方式主要有全局变量、共享内存、信号量、邮箱、消息队列等[7]。剑杆织机控制系统设计中最主要的任务通信方式是信号量,以中断与任务同步为例,说明二值信号量在剑杆织机控制系统中的应用。

中断服务的设计应遵循快进快出的原则,因此剑杆织机控制系统采用中断与任务通过信号量同步的方案实现快进快出。如图6所示,当未满足执行条件时,二值信号量无效,处理任务进入阻塞态,不被执行。当满足条件时,进入中断服务程序,释放信号量,快速退出中断服务程序,处理任务执行xSemaphoreTake()函数的返回值为pdTure,任务从阻塞态进入就绪态,被FreeRTOS任务调度器调用,执行任务后续操作,实现任务同步。

图6 中断与任务同步

为验证高速运转状态下主轴角度捕获的完整性,将阻塞态设定一个最大阻塞时间,在快速织造过程中,若处理任务在阻塞态超过最大阻塞时间,说明至少有一个周期没有捕获到该处理任务对应的主轴角度,控制系统处于错误的运行位置,处理任务执行xSemaphoreTake()函数的返回值为pdFalse,从而停车报警。因此运用FreeRTOS阻塞超时机制可以有效地监控主轴角度捕获的完整性,从而提高系统可靠性。

3.3 人机界面软件设计

工业触摸屏在剑杆织机控制系统中有系统调试、参数配置、状态监视、系统报警等功能,是剑杆织机控制系统的重要组成部分。工业触摸屏主要有西门子触摸屏和威纶通触摸屏两种[8],西门子触摸屏价格相对较高,开发软件功能完善但上手难度更大。威纶通触摸屏性价比高,开发环境Easy Builder Pro具有容易上手,界面亲和,元件丰富的特点,更适合剑杆织机控制系统实的研发和设计需求。本文的人机界面采用威纶通TK6071IQ,人机界面设计框图结构如图7所示。

图7 界面设计框图

4 系统测试

为测试控制系统的实际性能,搭建了如图8所示的仿真实验平台,以直流电机模拟主轴转动,通过绝对编码器建立闭环控制。人机界面通过RS232与主控系统通信,主控系统通过J-link与上位机通信,方便在线调试。

图8 控制系统测试平台

4.1 控制系统实时性测试

实时性是控制系统一个非常重要的参数,时间参数的测量方法根据测量原理的不同可分为硬件测量和软件测量两种,软件测量可以通过系统调用读取系统时钟实现测量,其测量结果由于系统无法提供足够精度的时钟节拍而存在一定的误差。硬件测量主要通过示波器捕获系统管脚输入输出的变化,从而计算时间参数,其结果较为精确[9]。为测试控制系统的实时性,针对任务切换时间和CAN通信响应时间两个关键时间参数设计了基于硬件测量的测试方法,并进行了实际测试。

任务切换时间指操作系统从满足任务切换条件开始到完全完成任务切换所用的时间。测试结果如图9(a)所示,任务切换的响应时间约为2.560us。

图9 实时性响应测试结果

CAN通信响应时间指从发起CAN通信开始到进入中断,完成任务切换进入CAN通信程序这段时间。测试结果如图9(b)所示,响应时间约为3.250us。通过测试得出,控制系统实时性高,满足高速剑杆织机控制系统的工作需求。

4.2 人机交互通信测试

人机交互界面是控制系统的重要组成部分之一,为验证控制系统主控与人机交互界面的通信是否正常,对人机交互界面部分功能进行了测试,测试结果如图10所示,人机界面能正确读取主控系统数据并显示。

图10 人机交互通信测试结果

4.3 主要功能测试

剑杆织机控制系统的主要功能是控制各个模块有序配合进行快速制造,为验证控制系统的功能是否正常,通过串口通信连接PC端口,在各个控制节点设置检测节点,通过串口通信将运行结果发送到PC端,在转速700r/min的情况下得到测试结果如图11所示。

图11 快速织造功能测试

对照剑杆织机织造动作时序表,可以得出控制系统控制信号输出正常,中途不曾发生由于信号阻塞造成超时的情况,说明主轴角度捕获完整,控制系统运行稳定、可靠。

5 结语

本文针对国内现阶段高端剑杆织机的不足,设计了基于ARM和FreeRTOS的剑杆织机主控系统。采用STM32F439为核心,结合FreeRTOS实时操作系统的方案,能够有效提高剑杆织机控制系统的实时性和可靠性。在系统测试阶段表明,系统的实时响应性良好,在700r/min的高速运转环境下,系统没有出现主轴角度捕获遗漏的情况,能稳定、高效地完成剑杆织机的织造任务。