基于小波网络的机械设备故障自动化检测方法

2021-02-24黄磊,李慧,张媛

黄 磊,李 慧,张 媛

(1.银川科技学院 信息工程学院,银川 750021;2.江苏海洋大学 计算机工程学院,连云港 222000)

0 引言

机械设备由驱动装置、变速装置、传动装置、制动装置等部分组成,并广泛的应用在农业、矿产、石化、电力等行业中。在机械设备的使用过程中,由于正常磨损、错误操作、设备过载等原因,影响机械设备的内部结构,使得机械设备在实际工作中产生性能偏移,丧失部分或全部功能,这种现象被称为机械故障。

为了保证各种生产工作的稳定安全运行,避免出现因机械设备故障而造成意外事故,提出机械设备故障自动化检测。所谓机械故障检测就是对机械系统中所有的设备的运行参数和数据进行实时检测,从而判断当前设备是否处于正常运行状态,及时确定故障类型、原因以及位置。从目前阶段的发展情况来看,现有的机械设备故障检测方法在实际的应用过程中存在明显的检测时效和精度低的问题,为此引入小波网络的概念。小波网络是小波分析和神经网络两种技术的融合体,通过小波网络相关技术的应用,以期能够提升机械设备故障检测的自动化性能和检测效果。

1 机械设备故障自动化检测方法设计

机器设备故障诊断的基本思想和目标是对未来工作状态进行识别和预测。图1表示的是机械设备故障自动检测的原理架构。

图1 机械设备故障自动化检测原理架构

在此次机械设备故障自动化检测方法的设计过程中,通过小波网络的应用实现对特征提取步骤的优化,进而提高最终检测结果的时效性和精度。

1.1 构建机械设备组成模型

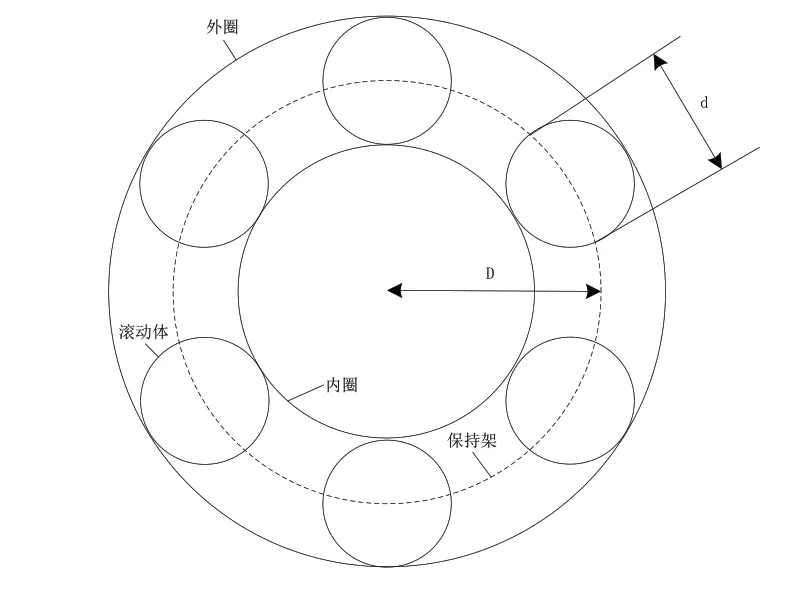

不同类型机械设备的内部结构和工作原理均不相同,而在启动机械设备故障检测程序之前,首先需要确定待检测设备的基本组成和工作原理。以机械设备中的轴承设备为例,其结构如图2所示。

图2 轴承机械设备组成结构图

图2中D和d分别表示的是滚道和滚动体直径。从图中可以直观的看出轴承由外圈、内圈、滚动体、保持架等部件组成[1]。按照一定的比例得出各个组成部分的模型,按照图2表示的空间关系进行组合,得出轴承机械设备组成模型的构建结果。同理可以根据其他类型机械设备的组成结构,得出相应的模型构建结果。

1.2 设置机械设备故障检测判据

轴承机械设备在使用过程中,产生低频、高频振动信号[2]。在构建的轴承机械设备组成模型下,根据轴承机械设备的振动理论,可以得出该设备在正常运行状态下的动力方程为:

式(2)最终得出的计算结果fi、fcp、fn和fw分别表示轴承工作轴旋转、保持架旋转、滚动体以及内/外径固有频率。另外参数n为转速,γ和z分别为接触角和滚动体数量,ρ为密度,a、I和E对应的是回转轴线到中性轴的直径、惯性矩和弹性模量。因此在轴承机械设备的故障检测工作中,可以根据故障机理设置故障检测判据,即设置公式2计算得出的频率计算结果为设备的标准运行频率,允许的频率浮动范围为±0.5Hz。除了工作频率外,设备谐波、波动幅值等也是重要的检测指标,按照上述方式得出运行标准和允许浮动范围,得出正常工作状态下设备工作参数的波动范围,并将其作为机械设备故障的检测判据。另外针对各种类型机械设备的故障类型,进行检测标准的进一步划分,将不同的故障类型以特征向量的形式表示,保证检测结果的精准度。

1.3 自动化采集机械设备实时信号

在待检测的机械设备上设置测点,并安装相应的传感器设备。在机械设备壳体上安装传感器,利用该设备采集设备的实时信号。为了抑制环境中的干扰信号,使用数字滤波器来进行信号过滤。根据技术指标实现低通滤波信号与高通滤波信号之间的转换,转换过程可以表示为:

式中参数ak和br分别为低通滤波模块的信号尺度因子和平移因子,z为初始采集信号。将实时采集的信号代入到式(3)中进行转换与过滤,得出信噪比较高的机械设备运行信号。

1.4 利用小波网络提取机械设备运行信号特征

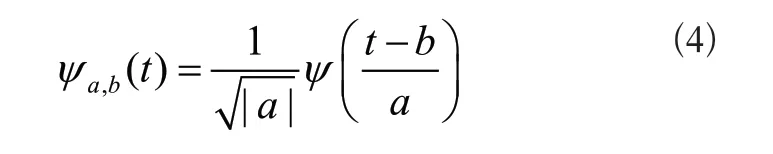

为了实现对机械设备运行信号特征的精准提取,首先建立小波神经网络。在传统神经网络结构的基础上,选择小波函数替换原本的激活函数,并选定特定小波参数。小波网络中的激活函数为:

式中ψ(t)为母小波,t为信号频宽系数,a和b为选定的小波参数。经过替换与建立得出小波网络三层结构,遵循神经网络的学习得出输出结果。以小波网络正向传播得到的实际输出与理想输出之间的误差为校正方向,并以其负梯度为校正方向,通过后向迭代调整神经元节点间连接权值[4]。正向传播和反向传播过程交替进行,反复调整,共同构成了小波网络的学习过程,并分别得出三层结构的输出为:

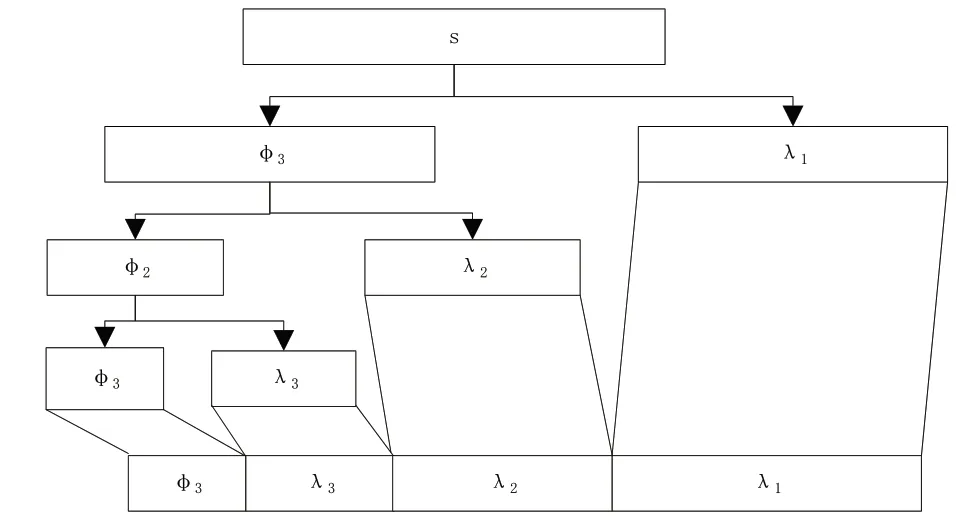

式中w为权值,ui和ci分别为正则项和约束值,xT为信号输入。将自动化采集的机械设备实时信号导入到小波网络中,经过三层分解得出特征提取结果,如图3所示。

图3 小波网络提取机械设备运行信号特征原理图

从图3中可以看出,1个特征集合包含了最低频的成分,用φ3来表示,标记为逼近信息。另外3个特征集合包含了逐次增高的高频成分,标记为细节信息并用λ1、λ2和λ3来表示,得出的结果为机械设备运行信号的频域特征提取结果。按照上述流程通过对信号进行小波分解得到其小波系数,再利用各种特征提取方法对小波系数进行处理,最终得到设备运行信号的频域特征提取结果。另外时域特征的提取结果为:

其中μx和ηx(t)为信号均值和均方值,xP为信号峰值。那么式(6)最终计算得出的结果为脉冲特征和裕度特征,分别反映机械设备运行信号的振动冲击情况和当前磨损情况。综合小波网络输出的频域特征向量以及时域特征向量,完成信号特征提取操作。

1.5 实现机械设备故障自动化检测

1.5.1 识别机械设备故障类型

首先将提取出的机械设备故障特征与设置的检测判据进行比对,判断当前设备是否发生故障。若存在故障,则利用公式7确定当前运行特征与设置故障标准特征之间的相似度。

式中xi和yi分别为提取特征和标准特征,k为特征数量。最终确定相似度最大值对应的故障,即为机械设备的故障类型识别结果。

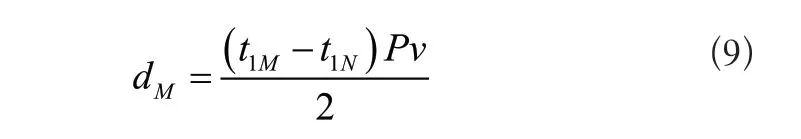

1.5.2 确定机械设备故障位置

通过小波分析得到的信号波动误差,根据信号的奇异性,可以对故障点进行定位。假设自动采集的机械设备运行信号不连续,任意信号的奇异性指数表示为σ。设定常数K,让奇异性函数中的所有奇异点 t都满足以下条件:

式中t0代表突变奇异点,如果上式成立,那么则称机械设备运行信号x(t)中的t0的奇异指数为σ,若σ取值为1则信号在t0上则是光滑不存在突变的,否则t0为奇异点,也就是机械设备中的故障点。采用双端检测法,根据奇异点反馈结果,确定故障点的时间窗宽度,对故障点的距离进行测量[5]。距离测定公式如下:

式中t1M和t1N分别为M和N端首波头的时刻,v为信号的传播速度。通过式(9)的计算结果,确定信号波与故障点之间的距离,从而推算出设备的故障点位置。

1.5.3 输出故障检测结果

以故障检测结果为驱动开关,编写故障预警程序。预警程序启动后,立即开启蜂鸣器并向机械设备的管理人员和维护人员同时发送故障信息。若当前机械设备未检测到故障,则输出界面显示正常,不启动故障预警程序。若当前机械设备检测到故障,将机械设备是否存在故障、故障类型以及故障位置的检测结果以数据的方式,通过显示器进行直接输出,同时启动相应的预警程序。

2 性能测试实验

为了测试设计基于小波网络的机械设备故障自动化检测方法的检测性能,分别从精度和时效性两个方面设计性能测试实验。

2.1 准备机械设备样本

此次实验选择的机械设备样本主要来自某工业生产工厂,选择的机械设备类型包括滚动轴承、齿轮、链条等,其中部分样本如图4所示。

图4 机械设备样本示意图

实验中准备的机械设备样本数量共200件,且每个样本的型号、大小以及类型均不相同,将机械设备样本随机分成5组,每组的样本数量相同。实验中需要使用的信号数据分为两个部分,具体包括正常机械设备运行数据和故障设备运行数据,初始选择的机械设备样本均为生产质检合格设备,不存在质量问题,此时将机械设备调整为工作状态得出的数据即为正常运行数据。之后通过人为破坏的方式使得设备样本产生不同程度的损伤,即将样本调整为故障状态。此时设备运行得出的数据即为故障运行数据,两种实验数据各包含有4组样本,每组15个采样点,采样频率为6000Hz。机械设备的工作转速均设置为3140r/min。

2.2 配置小波网络运行环境

由于设计的机械设备故障自动化检测方法引用了小波网络技术,为保证该技术能够在实验环境中正常运行,需要在实验环境中配置相应的运行环境。将实验环境中的存储器容量扩大至16TB,处理器选择AMD Ryzen 5 5600G,为小波网络技术的运行提供硬件支持。另外在实验环境中编写小波网络可视化运行程序,实现对小波网络运行情况的实时监控。

2.3 设置故障检测性能测试指标

根据实验目的设置查全率和查准率两个指标作为故障检测精度的测试指标,精度测试指标的数值结果可以表示为:

式中变量Num为实验中准备的总样本数量,TN和TP分别表示的是得出检测结果以及检测正确的样本数量。最终计算得出的θacc和θall的结果越大,说明对应故障检测方法的精准度越高。另外故障检测方法时效性的量化测试指标为时间开销,可以通过计算检测方法启动到检测结果输出的时间,得出时间开销的求解结果,时间开销越大说明故障检测结果的时效性越低,一般来讲故障检测结果在10s内具有较高的参考价值。

2.4 实验过程与结果分析

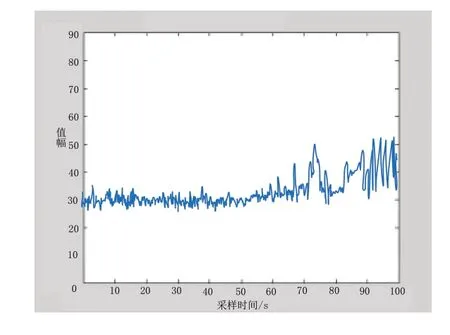

采用微电子STM32F103ZET6传感器设备对准备的机械设备样本的工作信号进行采集,得出的初始信号的采集结果。其中样本Sap01的信号波形如图5所示。

图5 机械设备样本初始信号波形图

将图5表示的初始信号导入到小波网络中,得出信号特征的提取结果。通过设计故障检测方法的运行以及与正常运行信号的比对,得出机械设备的故障检测结果,如图6所示。

图6 机械设备故障检测结果

同理可以得出其他机械设备样本的故障检测结果。为了体现出设计故障检测方法的运行优势,实验中设置现有的基于卷积神经网络的机械故障检测方法作为实验的对比方法,并在相同的实验环境下得出相应的故障检测结果。通过相关运行数据的统计,得出故障检测方法运行性能的测试结果,如表1所示。

表1 机械设备故障检测方法运行性能测试结果

将表1中的数据代入到式(10)中可以得出基于卷积神经网络的机械故障检测方法的查全率和查准率分别为98.0%和96.9%,设计故障检测方法的查全率和查准率均为99.5%。由此可见设计的故障检测方法的精度得到明显提升。从时效性方面来看,两种检测方法均满足时效性要求,但相比之下设计方法的时间开销平均节省了1.218s,即设计故障检测方法在时效性方面更加具有优势。

3 结语

机械设备的故障处理是一个多层次、多角度的处理系统,通过小波网络的应用,有效的提高了机械设备故障检测方法的运行性能,提高了检测结果的参考价值,对于故障处理与维修而言具有重要意义。在实验结果的支持下,可以将优化设计的机械设备故障检测方法应用到实际的故障处理工作中,节省大量的人力和资金。