多层穿梭车系统在自动化仓储物流行业中的应用与研究

2021-02-24张可义刘利波

徐 健,田 博,张可义,刘利波,李 顺

(北自所(北京)科技发展有限公司,北京 100120)

0 引言

当前,自动化仓储物流系统在部分行业的应用需求比以往有了很大改变,仓储物流系统的应用特点已经从原有少品种大批量、低存取效率、无序化等简单需求,向多品种小批量、高存取效率、有序化等复杂需求方向转化,传统以堆垛机为主体的自动化立体仓库在这些行业已经无法满足全部要求,而多层穿梭车系统以其高速的运行效率及卓越的吞吐量成为满足此类应用需求的首选。该系统已在国外仓储物流行业得到了大量应用,胜斐迩、瑞士格和德玛泰克等国际知名的物流集成商可提供完整的多层穿梭车系统解决方案,但国内对该系统的开发和应用落后于国外,所以多层穿梭车系统的方案规划设计、电控技术和管理调度技术等方面内容已成为国内众多供应商要扩展和研发的重要方向。

1 多层穿梭车系统和主要设备

多层穿梭车系统是一种新型的仓储模式,用于存取50kg以下的周转箱或纸箱,作业效率比箱式堆垛机立体库提升数倍,通常应用于150~1000循环/小时以上作业周转需求的系统方案中。

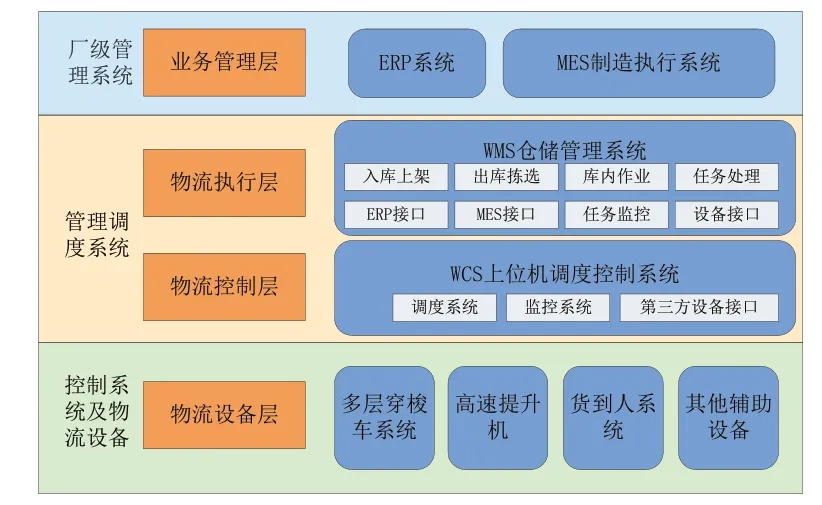

系统主要由硬件设备系统和管理软件系统两部分组成,硬件设备主要由高层立库货架、高速穿梭车、提升机、库端站台和外设输送系统组成;管理软件系统主要由监控系统、调度系统、管理系统(WMS)和服务器系统组成。

图1 多层穿梭车系统组成示意图

根据作业效率需求,系统每层配置一台或多层共用一台高速穿梭车,穿梭车向每层相接的库端站台取放货物,再由高速提升机与库端输送站台对接进行货物周转,替代了箱式堆垛机,完成周转箱或纸箱的快速存取作业。高速提升机通常与“货到人”系统对接,“货到人”系统通常是具有订单箱和周转箱输送的双层输送系统。多层穿梭车与“货到人”系统共同完成订单拣选作业。

目前,多层穿梭车系统以其高效的性能,被应用于电子、快递和电商物流等特定行业中的货物高速吞吐和订单拣选等领域,系统通过计算机调度及信息管理软件实现订单处理,流程及波次控制,“货到人”信息显示,库存管理等系统功能。多层穿梭车系统已形成了一套集自动化仓储、排序和分拣于一体的复合型物流系统。

图2 多层穿梭车及货到人系统

1.1 高速穿梭车

高速穿梭车是整套自动化存储系统的核心设备,它在货架间的轨道上往复运行,通过单伸位或双伸位货叉存取货位上的货物,实现周转箱或纸箱的出库、入库及搬库作业。

图3 多层穿梭车机械结构示意图

穿梭车具有水平运行和货叉伸缩两维动作,并通过交流或直流伺服电机驱动。系统通常采用可编程序控制器(PLC)作为主控器,完成设备动作逻辑、作业接受,作业步骤和故障报警等功能的单机控制。通过PLC或伺服驱动器进行高精度的速度和位置双闭环控制,运行参数可达到行走高速300m/min,货叉高速60m/min,加速度0.7~2.0m/s2,重复定位精度误差为+-3mm。

穿梭车的作业指令由上位机调度系统下发,通过无线以太网通讯系统传输给穿梭车,由PLC电控系统按程序和流程顺序执行。

1.2 高速提升机

高速提升机位于立体库货架的端部,与各货架层的库端输送站台相接,通过载货台上的辊道或皮带同库端输送站台接送货物,并可在各设备层间往复运行,实现周转箱或纸箱的出库和入库作业,完成货物的快速转运。高速提升机是多层穿梭车与外部输送系统的连接枢纽,它的运行速度决定了整个系统的作业效率,其响应速度、定位精度和稳定性是系统性能的重要体现。

高速提升机的机械传动机构设计改变了传统的“链轮+链条”或“卷筒+钢丝绳”的模式,进而采用“同步齿形带机构”传动,既提高了系统的稳定,也提高了系统的传动效率。为达到较高的动态响应效果和运行速度参数,系统通过交流伺服电机驱动,通过伺服位置控制的方法实现垂直方向的高速高精度定位,进而缩短货物搬运周期,提高系统运行效率。

除此之外,高速提升机还可以根据单位时间内货物的周转率设计1~3个输送工位,即载货台一次可接驳多件货物,通过这种方式可以大幅度提高提升机的作业效率。

1.3 库端输送站台及周边输送机

库端输送站台是穿梭车和高速提升机连接的纽带,用于货物的出入库输送和缓存,可应用辊道机或皮带机等多种输送形式,同层设备的分段数量与系统的输送能力有关,需要与系统的工作节拍进行匹配。

周边输送机则与高速提升机对接,执行配送、分拣、返空箱等输送流程,实现系统入库、出库和“货到人”拣选等系统功能。周边输送机主要由链式机、皮带机、辊道机、移载机和链板机等,根据系统的工艺流程、效率需要和作业功能对设备组成形式、数量和参数进行选取。

2 多层穿梭车系统的关键技术

2.1 应用虚拟现实仿真技术对多层穿梭车系统设计方案进行仿真验证

多层穿梭车系统在方案规划中,有几方面的难题需要解决:其一,货架储位、设备布局与数量、系统运行参数配置等如何达到最优;其二,所设计物流系统的投入与产出比是否满足预算,即收益率是否在合理的范围内;其三,所设计物流系统的运行节拍是否与外设产线或分拣站的工作节拍相匹配;其四,如何计算出所设计物流系统的利用率,为后续的改进或增产提供数据支持等。

为了解决上述问题,国内有很多学者应用排队理论等算法对多层穿梭车系统的货架设计、储位设计和设备数量等参数进行研究,虽然诸多研究取得了丰硕的成果,但是所研究的算法及结果并不容易直接应用于系统方案设计和设备选型中,所以近些年来,通常通过虚拟现实仿真软件对多层穿梭车物流系统的设备布局、工艺流程、流量参数和生产节拍等重要参数进行仿真验证,以得出较为优化的系统方案和设备配置,也可以直观的体现出系统工作效率和设备的利用率。

仿真验证可分为前期、中期和后期三个实施阶段。前期包括基本数据采集和物流规划分析两个环节,在基本数据采集环节,需要对系统的物料、库存、物流流量和约束条件进行收集,汇总基本的规划参数,以得到系统的基础输入数据;在物流规划分析环节,需要分析所规划方案的物流模式、库房布置、物流流程、货物载具、物流设备类型,以得到系统的物流流程模型信息。

中期包括仿真验证和分析优化两个环节,在仿真验证环节,需要完成模型和流程仿真、数据收集与输入、模型校验、仿真运行和得出仿真结果;在分析和优化环节,需要完成流量、库容、运行周期和设备利用率等关键系统参数的结果分析,对其中的问题点进行识别,进而分析出优化方向。

后期为方案结果输出环节,通过仿真验证,分析各优化方向产生的结果,并分析各关键参数,得出满足设计要求的仿真结果,如果各优化方向均不能满足设计要求,则需要重新更改原系统设计方案。

通过虚拟现实仿真技术可以对系统全流程规划设计方案进行仿真,验证其是否满足生产和物流的应用需求。仿真验证可以对各环节及流程衔接进行校验,可以直观的得到系统效率和利用率等关键数据,可有效的避免方案设计失败或投入产出比不合理等情况出现。

2.2 电控技术

控制系统是多层穿梭车系统的关键组成部分,是系统作业能力水平的重要体现。控制系统主要采用可编程序控制器PLC作为控制器(部分厂商应用单片机),结合分布式I/O系统、变频驱动系统、传感器系统、信息识别系统和位置检测系统,实现对多层穿梭车系统设备的单机运行控制,完成与上位机调度管理系统的控制对接和状态显示。

多层穿梭车系统的优势在于具有较高的作业效率,而作业效率又由穿梭车和高速提升机的运行效率决定,所以如何提高穿梭车和提升机的运行效率是电控系统所要解决的关键问题。

对于穿梭车和提升机来说,其速度控制方法很大程度上决定了设备的运行效率,在设备和货物所能承受的范围内,“S”型变加速控制方法通过对加速度求导计算,进行无极调试,可以得到较高的加速度上限,为此将变加速控制方法应用于单机设备的运动控制中,可以得到较高的加速度和动态响应性能,进而缩短设备的运行时间,提升作业效率。

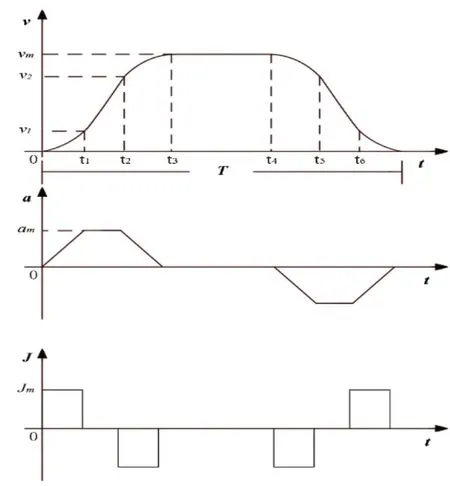

变加速控制的应用方法是,将设备的运行速度分为7个阶段进行控制,分别应用变加速、匀加速和匀速三种算法公式,对各速度控制过程进行分解计算,以求解各运行时刻的速度给定值,如图4所示,图中vm为最高运行速度,am为最大加速度,Jm为最大加速的变化率。

图4 变加速运动速度控制曲线示意图

根据设备与目标位置的距离S不同,将速度曲线的应用情况进行划分,得到速度曲线的形式有抛物线、不完全抛物线、抛物线-直线三种表现形式。

根据速度曲线的变化过程,整理出设备运行过程中速度和运行位移的方程如下:

结合系统的速度参数和目的位移,通过分段速度和位移公式,可以得出各时刻系统的输出速度v(t)和运行位移sn(t),输出速度将作为PLC的主给定由控制程序计算并通过变频器输出,驱动电机运行,使穿梭车得到“S”型变加速速度曲线。

为了保证系统的稳定性,穿梭车或提升机控制系统通常采用速度环和位置环双闭环控制方式。

速度环通常通过固定于电机驱动轴处的增量编码器进行检测,PLC采集电机运行时编码器的信号变化量,计算出反馈速度,并实时与系统给定速度进行校验,作为系统速度微调或报警的闭环检测,系统将通过速度差补的方式保证速度环的平稳输出,当速度环有较大差异时,系统将报警停车。

位置环通常采用激光测距仪或BPS条码定位系统进行检测,PLC通过总线端口连接传感器,实时读取位置变化。当系统定位运行时,PLC实时计算运行给定的位置变化量,并与位置传感器反馈的位置变化量进行比较,当位置变化存在较小差异时,系统将通过速度控制变化进行位置补充;当差异较大时,系统将报警停车。

通过双闭环控制方式使穿梭车和提升机的运行更加稳定可靠,在确保系统稳定的同时也增加了系统安全性。

对周边输送机控制系统则以PLC作为主控器,以工业现场总线为基础,采用分布式控制方式,对现场的物流设备进行信号采集和动作逻辑控制,实现周转箱和订单箱的输送。

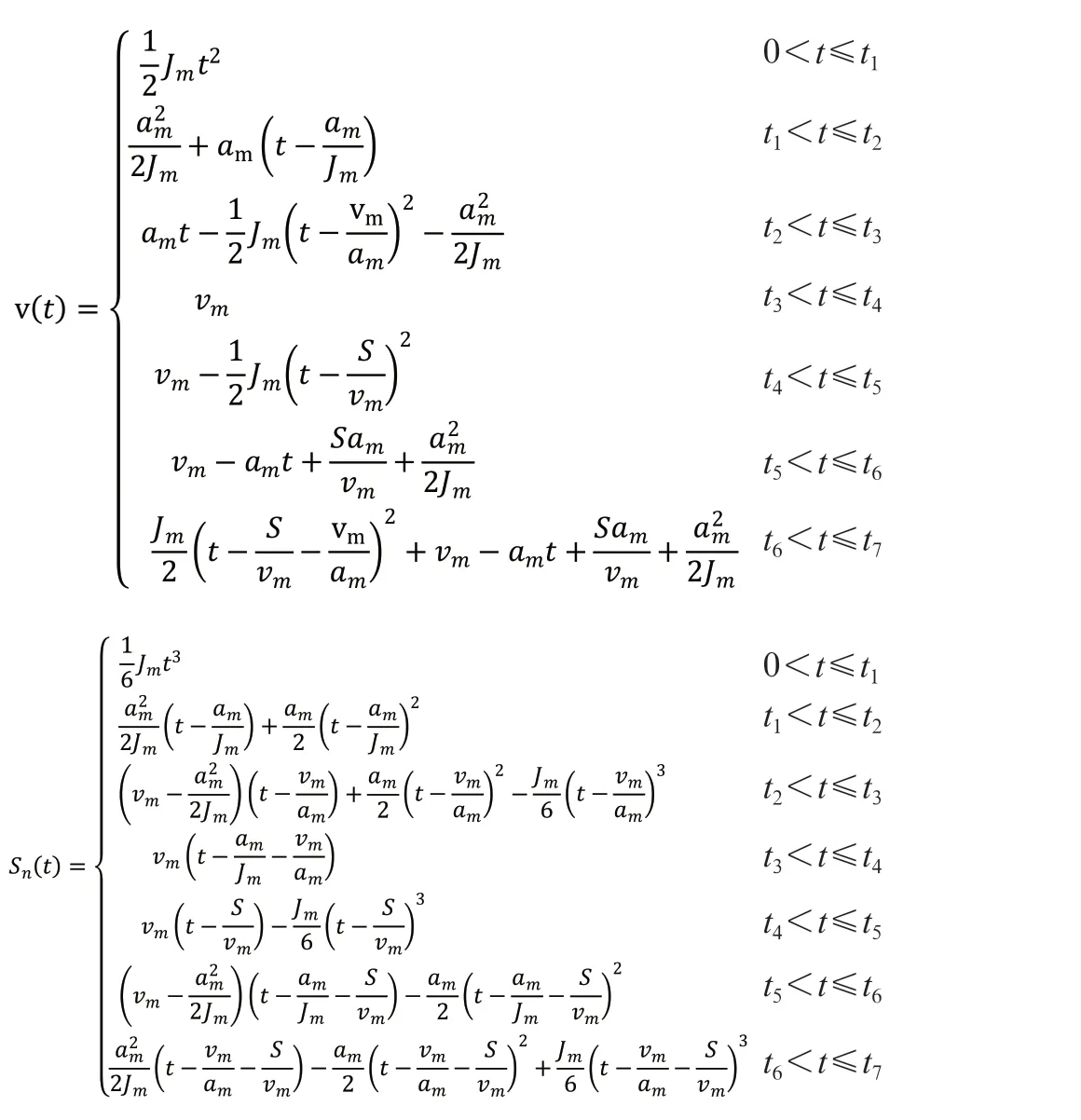

2.3 管理和调度系统

管理和调度系统是多层穿梭车系统的运行核心,它向各子系统和设备发出指令,调度全系统完成作业,其功能示意如图5所示。管理和调度系统包括物流执行层和控制层两部分,其中物流执行层为仓储管理系统(WMS),其功能是对密集存储系统进行入出库作业管理、库存管理、与ERP或MES进行任务和资源对接等;物流控制层为仓库控制调度系统(WCS)等同级别的调度系统,其功能是接送系统任务,通过算法程序进行作业分解,将作业下发给PLC等工业控制器,进而控制执行设备,并完成全任务流程的作业接口等。

图5 管理调度系统功能示意图

调度系统的合理性和智能水平是决定系统运行效率的重要因素,在保证系统运行功能的同时,调度系统需要融合“排队理论”、“遗传算法”、“K-means聚类算法”等理论算法,实现零件合箱、储位分配和拣选合单等智能调度方法。

由于多层穿梭车系统具有较高的物料搬运效率,可应用于出库缓存等自动化物流中转环节,用于解决物料出库的排序问题,在提供高速搬运的同时,使系统具有按订单顺序执行的出库分拣功能。

3 多层穿梭车系统的研究实践

针对多层穿梭车系统的开发需求,为完成电控系统研发和信息管理系统开发,建立了多层穿梭车系统实验平台,如图6所示。

图6 多层穿梭车系统实验平台

实验平台系统包括机械设备、电控系统、信息管理和调度系统。

机械设备组成包括料箱货架、一台多层穿梭车、一台双工位穿梭车换层提升机、两台双工位料箱高速提升机和一套“货到人”箱式拣选系统。

电控系统研发内容包括“货到人”拣选系统、提升机和穿梭车电控系统的电气设计、程序开发和单机调试。

信息管理系统实现了仓储管理、订单分拣、数据管理等功能,调度系统实现系统流程控制、作业控制和设备状态监控等功能。

系统安装调试完成后,进行了系统功能与效率测试,该实验平台系统的循环作业能力为122件/小时,为单台双工穿梭车的作业能力,高速双工位提升机作业效率为375件/小时,如果再增加两台多层穿梭车,那么系统循环作业能力可以提高的366件/小时,满足较高作业效率自动化存储系统的要求。

通过该实验平台实现了多层穿梭车系统的设计功能,形成了标准的电控系统方法,测试并检验了系统的作业能力,解决了多层穿梭车系统的设计与应用问题。

4 结语

本文通过对多层穿梭车系统的介绍、分析和研究,总结了系统规划设计验证、电气控制和管理调度等关键技术的应用方法。通过实验平台完成了多层穿梭车系统的控制系统研发、信息系统开发和功能测试,并得出了系统效率测试结果。

多层穿梭车系统具有较高作业效率和吞吐量,具有灵活的作业处理能力,便于系统扩展,结合“货到人”系统可满足小批量、高存取效率、有序化作业等的应用需求,系统在自动化仓储物流行业将有更为广阔的发展前景。