含预制圆孔半圆盘的冲击动态断裂过程试验研究

2021-02-24徐文龙高正华马润东李海涛

李 清, 田 策, 徐文龙, 高正华, 马润东, 李海涛, 周 睿

(中国矿业大学(北京)力学与建筑工程学院, 北京 100083)

在隧道掘进,深部开采过程中,被掘进岩体会受到施工所带来的外部冲击荷载,此外由于天然岩体存在大量的裂隙、节理、孔洞等缺陷,使得受冲击岩体表现出不同的动态断裂特性,这在工程上会造成超挖或欠挖,不仅增加了后期喷锚的成本,而且造成岩体稳定性下降[1],甚至导致掘进面坍塌等工程事故。因此研究不同缺陷大小在冲击荷载作用下对材料动态断裂特性和行为的影响具有深远的工程意义。Chen等[2]通过理论分析,得到冲击动态荷载下,运动裂纹的散射情况以及波的影响。李新刚[3]通过对功能梯度材料施加弹性横纵波荷载,获得了裂纹尖端应力场变化和运动变化规律,为研究工能性材料动态荷载断裂问题奠定基础。王靖涛等[4]通过变函数理论与材料脆性断裂理论结合,获得了圆孔缺陷应力分布理论解,以及缺陷的位置和方向对围岩隧道稳定性影响。Li等[5]通过岩石试件三点弯实验提出了I型裂纹动态应力强度因子近似公式。边亚东等[6]利用三点弯实验研究里双裂缝缺陷的相互作用。李清等[7-8]通过动态焦散线实验研究冲击荷载下有机玻璃板预制孔洞的不同位置对裂纹扩展速度和应力强度因子的影响。利用应变片法,研究冲击荷载下预制圆孔周边竖直和水平应力变化。Yue等[9]分析了柱形、圆形、三角形孔洞在冲击荷载下对试件破坏过程的影响。丁晨曦等[10]研究了预制裂纹倾斜角不同时对裂纹扩展方向作用。Kawagishi等[11]研究了不同尺寸的倾斜裂纹对有机玻璃试件裂纹尖端的应力场强度变化影响。王雁冰等[12]利用有机玻璃板,通过预制水平裂纹和竖向裂纹,研究爆破荷载作用下裂纹扩展方向、速度、加速度以及裂尖裂纹开裂韧度变化规律。左建平等[13]通过SEM法获得了三点弯加载破坏时岩石的高清照片,并发现岩石断裂区域周边应力变化由裂纹切口位置影响。刘波等[14]通过数值模拟,发现和预制圆孔平板受双向力加载时对圆孔周边应力分布作用大于单向加载。尹成薇[15]利用颗粒流程序(PFC)软件对含缺陷岩体中两条裂纹的开裂和扩展方式进行研究。林鹏等[16]采利用岩石破裂渐进过程分析(RFPA2D)数值模拟方法研究了静力加载条件下多缺陷介质的裂纹贯通和扩展机制。

尽管不少学者通过多种方法对不同种类裂纹扩展规律以及力学行为进行了大量研究,然而依然存在一些不足,特别是缺乏关于不同缺陷大小对裂纹扩展规律的影响的深入研究。现通过利用动态焦散线实验系统并采用预制孔洞缺陷和I型裂纹的巴西半圆盘为实验试件,对预制孔洞缺陷对裂纹断裂扩展方向,速度等力学行为的影响进行研究。

1 实验原理与测试系统

1.1 实验原理

焦散线方法的核心原理是利用光的映射,平行光经过力学行为较为复杂的应力集中区域后转换为简单的光影图像,如图1所示,当平行光垂直入射到厚度均匀表面连续的透明构件过程时,光路不会出现偏转,但当构件受到拉(压或剪)应力(σ0)时,平行光的入射角,以及光密介质的厚度和折射率均会发生变化,于是原本平行穿过试件的平行光也将会发生折射偏转,与此同时在试件后面会出现一个折射光未能经过的包络面,这个包络面被称作焦散曲面。若在试件距离Z0处设置一参考平面并保证其与实验试件相平行,则焦散曲面的变化可以在该参考平面上成像,明亮区就是焦散线,而焦散线包围的暗区就是焦散斑。

1.2 图裂纹扩展速度及强度因子

对于冲击试验,加载在瞬时完成并出现应力波效应,使得裂纹继续扩展,速度不断改变,同时强度因子不断变化。裂纹的扩展速度V(t)是通过裂纹扩展位移函数对时间求导所得[式(1)],其基本方法为通过Photoshop软件测量不同时刻扩展裂纹尖端与试件下边缘距离,结合图像比例,折算实际长度,得到裂纹扩展位移时程(L-t)曲线,之后采取中间差分法得到裂纹扩展速度(如图2所示),这样做既可以简化计算过程,同时可以保证较高的精确度[17]。其表达式为

图2 裂纹扩展计算原理图Fig.2 Schematic diagram of crack propagation velocity calculation

(1)

式(1)中:L(t-1)、L(t)和L(t+1)分别为t时刻前、t时刻和t时刻后高速摄像机连续拍摄的三张焦散线图像中裂纹尖端与试件下边缘的距离;Δt为高速摄像机拍摄的时间间隔。

(2)

式(2)中:D为沿裂纹方向焦散斑的最大直径;C为材料的应力光学常数;F(v)为速度调节函数,在有实际意义的速度中,其值约等于1。

2 实验系统与设计模型

2.1 焦散线实验系统

图3为动态数字焦散线实验系统光路图,包括激光光源、扩束镜、凸透镜、冲击加载实验装置、同步控制系统、数字高速相机和计算机等装置[18]。高速摄像机短时间内可以拍出多组图片,能够用于记录实验中裂纹的扩展过程的动态焦散斑的变化。本次实验选择高速照相机型号为Fastcam-SA5(16 G)型彩色高速数字相机,其拍照速度可以达到106f/s。泵浦激光器可以发射功率可达200 mW,实验选择绿色光源,其特点为强度高,波长为532 mm,且较为稳定,有利于高速摄像机Fastcam-SA5捕捉。同时外接计算机装有PFV软件,可以做到拍摄同步控制、相机参数控制,以及实验数据采集。本次实验相机拍照速度设为1.5×104f/s,激光功率选为60 mW,冲击荷载采用下落重锤冲击,重锤质量为1.5 kg,下落高度为36 cm,严格控制实验参数,保证下落高度一致,确保实验完整性和准确性。

图3 实验系统示意图Fig.3 Sketch map of experiment system

2.2 实验模型设计

实验所采用的试件为有机玻璃板(PMMA),其特点为透光性好,各向同性,脆性材料,光学常数高,只产生单焦散线,是理想的光学实验材料。其基本力学参数如下:纵波波速为2 250 m/s,横波波速为1 200 m/s,泊松比为0.38,弹性模量为3.3 GPa。实验试件为巴西半圆盘试件,其半径为60 mm,厚度4 mm,在圆盘下边缘线中点垂直设置预制裂纹10 mm,在边裂纹正上方设置预制圆孔,圆心位置距半圆盘下边缘30 mm,直径分别为4,6,8 mm,并分别命名为试件1、试件2和试件3,试件模型示意图如图4所示。

3 断裂扩展过程分析

3.1 试件断裂效果

将试件1、2和3在缺陷圆孔贯通前的裂纹分别命名为A1、B1、C1,贯穿后的裂纹命名为A2、B2、C2,其裂纹的贯穿情况如图5所示,因试件较薄,可忽略其平面扰动因素,贯穿后的裂纹与贯穿前的裂纹位于同一直线,且二者均未发生弯曲或错位,表明缺陷孔洞无法改变断裂方向和类型,整个破坏过程中保持I型断裂。

图5 实验效果Fig.5 Effects of experiment

3.2 纹扩展试验结果

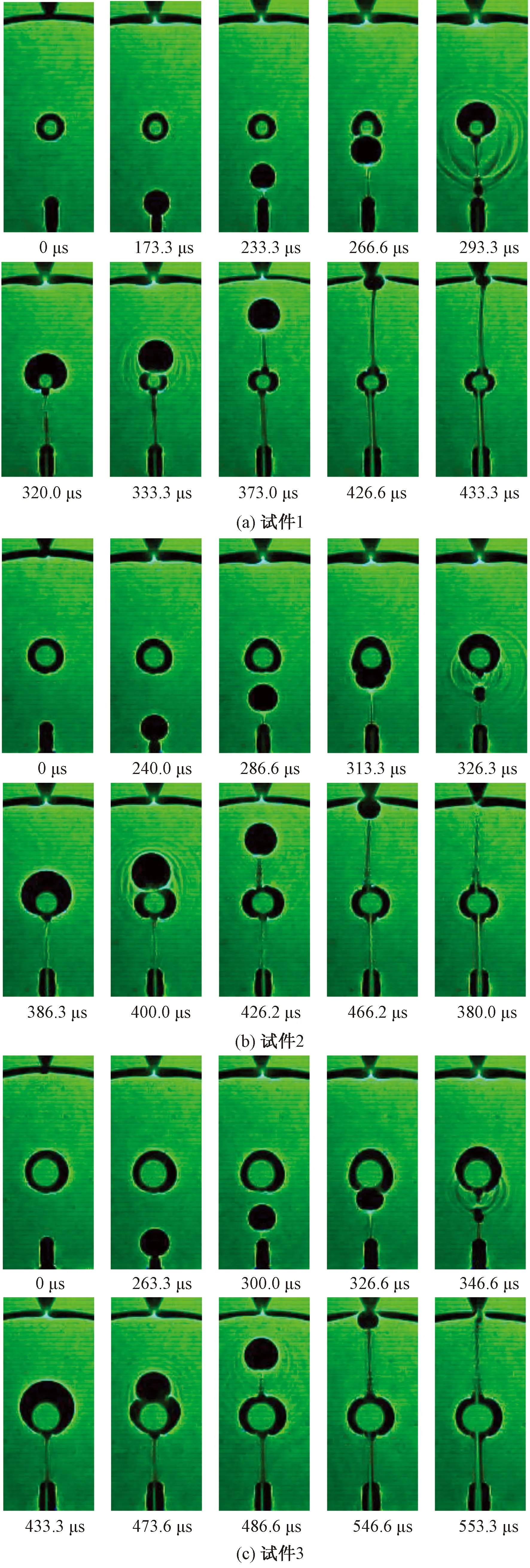

按照试件预先设置的孔洞大小分组,将焦散线实验拍摄的图片分为a、b、c三组,受到冲击荷载后,实验试件中焦散斑和裂纹尖端扩展与扩散测试结果如图6所示,可以观察到,当试件在顶端受到重锤冲击荷载时,会在冲击接触点出现一个亮斑,说明此时试件开始受到落锤的动态加载,并将此时刻记为零。应力波在试件中迅速传播反射并不断叠加,使得预制裂纹尖端有焦散斑出现,与此同时三组试件中,并未见预制孔洞周边出现焦散斑,这说明与预制边裂纹相比,试件内部的缺陷对冲击荷载敏感度较弱。

图6 动态焦散线实验图片Fig.6 Pictures of dynamic caustics experiment

预制裂纹焦散斑的不断增大,表明边裂纹尖端应力集中程度不断加深,并最终引起边裂纹沿裂纹预制方向扩展,焦散斑也开始沿该方向运动,试件1在173 μs处最先起裂,之后是试件2和试件3,二者起裂时间分别晚于试件1后66 μs和90 μs,其原因是重锤冲击荷载后,冲击波会迅速传递至预制裂纹尖端,但传递线路上有预制孔洞,会对波的传播造成影响,从而影响了裂纹尖起裂时间,且孔洞越大造成的断裂延迟效果越明显。

直到焦散斑与预制孔洞接触,并与预制孔洞融合,裂纹扩展停止,此时焦散斑存在瞬间释放能量现象,部分焦散斑沿裂纹扩展反方向运动,同时可以看到空孔周边波的扩展波纹,说明由于孔洞和有机玻璃板密度不同造成了波的反射,少量能量释放,同时在孔洞周围剩余焦散斑不断增大并,且向圆形孔上部移动,这说明由于预制孔洞的存在,使得应力进一步集中,能量逐渐在孔洞上方处重新累积,孔洞对裂纹的扩展起到了抑制的作用,且孔洞越大停滞时间越长,试件1~3停滞时间分别为60、80、133 μs。

但当能量累积到超过孔洞极限承韧度时,裂纹再次在空孔上部产生,最终再次起裂裂纹沿首次起裂方向扩展,说明整个过程孔洞对裂纹扩展有导向作用,最终直到和落锤冲击点连接,试件完全断裂,三种试件二次断裂耗时分别为113、80、80 μs。

4 裂纹扩展力学参量分析

4.1 裂纹扩展速度参量分析

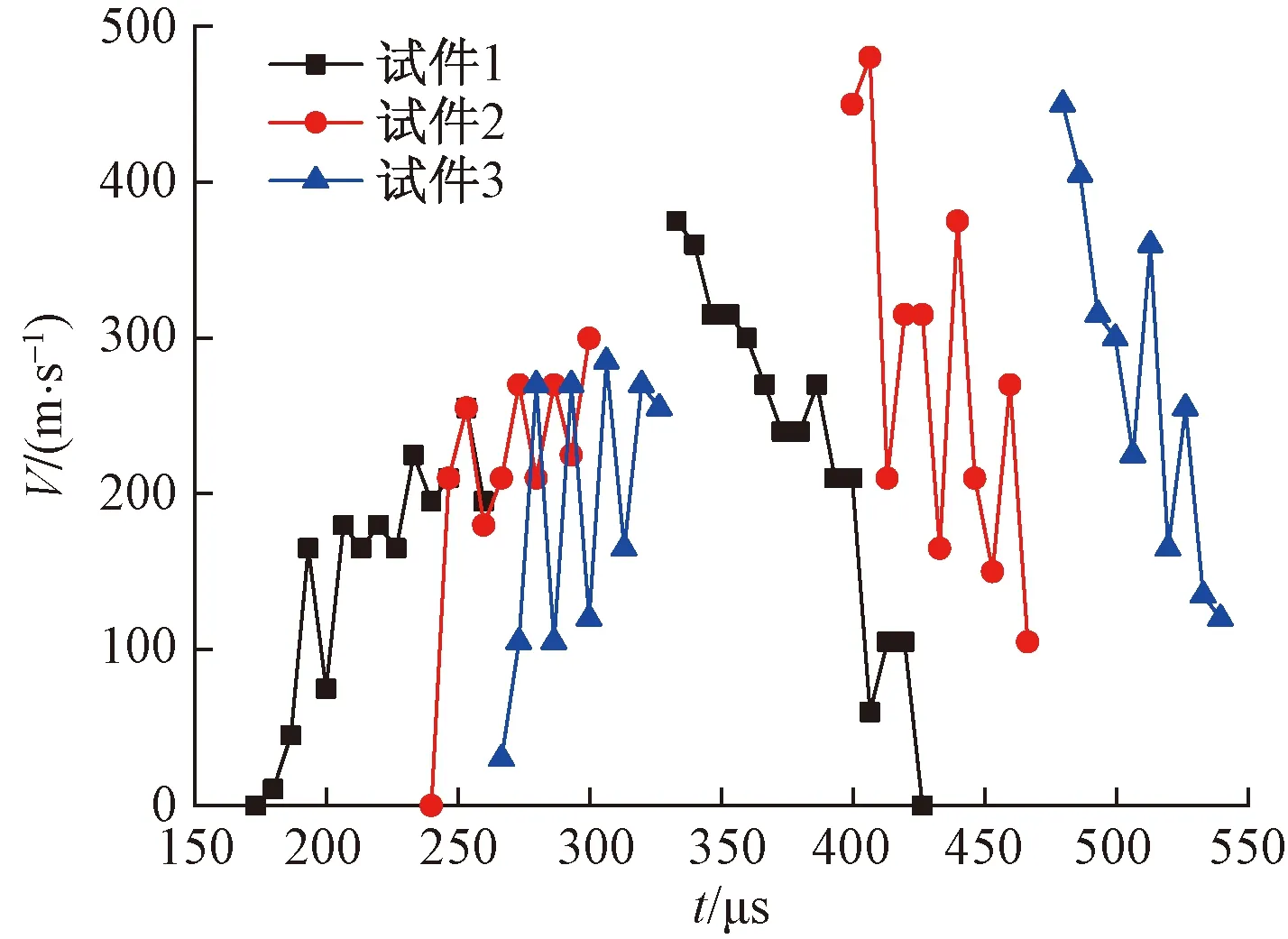

图7为三种试件受到冲击荷载后,裂纹扩展速度的时程曲线。可以看出预制圆孔明显影响裂纹扩展速度V及时间t的变化。

图7 裂纹速度和时间变化曲线Fig.7 Changing curves of crack velocity versus time

起裂后三种试件裂纹尖端扩展速度变化趋势基本相同,都是在最初起裂阶段迅速上升,之后上升变缓且出现波动,其波动的主要原因也是因为孔洞的影响,由于孔洞和有机玻璃板密度不同,造成波的不断反射并与扩展裂纹尖端相遇,使得裂纹扩展速度变化出现波动,孔洞越大波动越大,试件1的波动区间为165~255 m/s,而试件3的波动区间为105~285 m/s。在临近裂纹与预制孔洞贯通前,试件1~3裂纹扩展速度均达到贯通前最大值,分别为255、300、285 m/s。

经过停滞后三种试件开始二次起裂,与裂纹和孔洞贯穿前速度最大值相比,裂纹从预制孔洞重新起裂后,其速度有明显增加,三种试件1~3速度分别为375、470、450 m/s,分别增大了与所对应裂纹与孔洞贯通前速度的47.06%、56.67%、57.89%。裂纹尖端二次扩展速度增大是由于孔洞的钝化效应影响,使得裂纹再次起裂时需要更多的能量,尽管裂纹停滞时间随孔洞增大而变长(结合图6),但起裂钝化效应并非随着孔洞直径增大而增大,相对于试件2,虽然试件3孔洞较大,但其再次起裂瞬时速度低于试件2再起裂的最大速度,这说明裂纹停滞扩展时间长度不同的主要因素并非孔洞钝化效应,而是因为孔洞变大时增加了焦散斑运动时间和由于自由表面变大,延长了能量聚集时间。之后裂纹尖端能量迅速降低,无法继续保证裂纹继续高度扩展,从而裂纹扩展速度开始出现波动下降,其波动是由于试件边缘造成波的反射而产生压剪应力场的效果。

4.2 裂纹尖端动态强度因子分析

图8 裂纹动态应力强度因子随时间变化曲线Fig.8 Changing curves of stress intensity factor versus time of crack

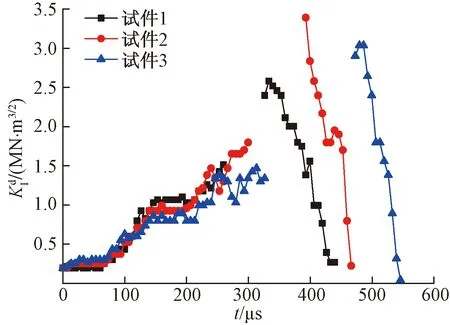

冲击荷载施加试件顶端后,焦散斑随即在预制裂纹尖端出现。最初裂纹尖端动态应力强度因子变化不大,进入第一个平台期,三种试件裂纹尖端动态应力强度因子基本维持在0.19~0.30 MN·m3/2之间波动,在60~73 μs时尽管预制裂纹尚未继续开裂,但此时纹尖端动态应力强度因子开始上升,表明能量在预制裂纹尖端集中,当到达153 μs时强度因子进入了二个平台期,试件1裂纹尖端动态应力强度因子值最高,平均为1.06 MN·m3/2,试件2次之,平均强度为0.94 MN·m3/2,试件3最低,平均强度为0.82 MN·m3/2。

尽管三种试件第一次起裂韧度基本相同,但与试件1在第二次裂纹动态应力强度因子变化平台期起裂不同,试件2和试件3在平台期结束后第二次上升期才开始起裂,这一原因的出现可能是由于预制孔洞较大时,足以影响试件内波的不断传播与反射,从而影响裂纹尖端能量聚集以及应力集中程度,且孔洞越大影响效果越明显,使得第二平台期裂纹尖端动态应力强度因子越低,而由于试件1预制孔洞较小,对试件内波的反射叠加阻碍较小,或不足以产生影响,使得其第二次平台期裂纹动态应力强度因子较高,达到起裂韧度。

起裂之后三种试件裂纹尖端动态应力强度因子又经过波动后继续上升,其波动来自于当裂纹尖端距离预制孔较近时,预制孔边缘发生了应力波的反射,比较三种试件裂纹尖端动态应力强度因子变化趋势可知,试件3的波动最大达,而试件1波动较小,再一次证明了当预制孔洞足够大时所造成的波的反射,足够影响裂纹尖端的应力场变化和裂纹扩展行为。之后裂纹尖端动态应力强度因子到达裂纹与预制孔洞融合贯穿前的最大值,试件1~3分别为1.51、1.80、1.34 MN·m3/2,且最先起裂的试件1最先止裂。

当裂纹与孔洞贯通后,试件的起裂韧度经历了一个跃迁,到达2.40~3.40 MN·m3/2,与尖端预制裂纹第一次起裂韧度比增大了124.56%~190.60%,这种现象来源于裂纹尖端的钝化效应,说明了孔洞对二次起裂的阻碍作用。与试件2瞬间达到跃迁到峰值不同,试件1和试件3有的强度因子又经历了一次上升,其差异的出现可能是因为高速相机拍摄时是非连续的,使得孔洞起裂瞬间未能记录造成的误差。之后由于没有了预制孔洞的干扰,三种试件动态强度因子数值变化保持一致,整体呈下降趋势。

再一次与图7作比较可以发现,裂纹尖端的强度因子变化与两个阶段的裂纹扩展速度变化过程基本一致,这表明动态强度因子与裂纹扩展速度呈正相关的关系。对比再次起裂后的强度因子和裂纹扩展速度可以发现,强度因子以及裂纹扩展的速度并未与孔洞大小呈正相关型,这说明,裂纹二次起裂的强度因子与速度并非随着孔洞增大而增大,而是存在一个最优值,当达到相应孔洞直径时,孔洞的钝化作用越明显,越能够抑制裂纹的扩展。本实验研究二次裂纹扩展韧度最大时孔直径为6 mm。这一现象的原因是加载速率和试件缺陷特征共同作用的结果。有学者通过改变霍普金森杆加载速率开展I型裂纹冲击试验,发现加载速率越低则裂纹扩展时韧度越小[19]。同时裂纹扩展还和裂纹尖端有关,裂纹尖端夹角越大越平滑,则起裂韧度越大[9]。因此本实验试件孔洞由小到大时,应力集中程度会降低,应力集中以及释放时的速率降低,由于集中的应力会成为二次起裂加载力,所以加载速率被改变,再次起裂时裂纹扩展韧度下降,然而又由于孔洞直径变大,再次起裂处趋于更加平滑,所以再次起裂时韧度提高。由于两种变量的作用效果相互抑制,当预制空孔洞直径小于6 mm时,预制缺陷特征起主要作用,再次起裂韧度随着孔洞直径增大而上升,当试件大于6 mm时,应力集中速率降低造成加载速率改变为主要因素,所以随孔洞增大再次起裂韧度出现变小现象。

5 结论

(1)受到冲击荷载后,与预制的试件内部孔洞相比,预制边裂纹尖端应力集中程度更高,因此内部的缺陷对冲击荷载敏感度较弱。

(2)当I型裂纹扩展接近预制圆孔时,由于波的反射作用,预制圆孔会使裂纹扩展的速度和强度因子产生波动变化,且孔洞越大,影响作用越强。

(3)当裂纹与预制圆孔贯通后,由于圆孔钝化作用会抑制裂纹继续扩展,钝化裂纹再次起裂后其裂纹尖强度因子比贯通前最大值提高了124.56%~190.60%,扩展速度上升了47.06%~57.89%。

(4)预制孔洞尺寸存在一个最优值,对裂纹再起裂抑制作用和钝化作用最为明显,使得裂纹起裂时的起裂韧度最高。这一现象的原因是加载速率和试件缺陷特征共同作用的结果。

以上研究结论可以很好地应用于生产实践中,为防止已有裂纹继续扩展,可以将裂纹做成孔洞,增加其钝化效应来提高开裂韧度。也可以在裂纹扩展路径上设置最优值圆孔,从而使裂纹与圆孔贯通后无法继续扩展而限制裂纹扩展。同时在掘进爆破过程中,选择适当的炮孔直径,避开最优值炮孔,可以提高爆破效果,减少用药而合理的从源头控制爆破震动。