新拌液态粉煤灰收缩变形的试验研究

2021-02-24胡清华毛萱王瑞李栋国

胡清华 毛萱 王瑞 李栋国

(1.长春工程学院 土木工程学院,吉林 长春 130012;2.吉林省昊天建筑加固有限公司,吉林 长春 130012)

新拌液态粉煤灰在稠度、抗压强度试验中表现良好,是一种优秀的路桥台背填筑材料。而新拌液态粉煤灰中有大量的水分存在,当水分经反应、蒸发等一系列过程后,混合物后期会产生一定的收缩变形。

材料收缩变形主要分为温度收缩、干燥收缩及自收缩等。温度收缩在大体积试件譬如混凝土中影响较大[1]。一般情况下,自收缩变形量较小,试验所测得的收缩值为干燥收缩和自收缩值的综合[2]。

本文以新拌液态粉煤灰为对象,通过不同配比不同龄期下混合料的收缩变形情况,研究其收缩变形规律,寻找降低变形收缩的办法,为以后新拌液态粉煤灰的研究和实践奠定基础。

1 材料设计及试验方法

1.1 试验原材料

粉煤灰:长春某电厂的Ⅲ级粉煤灰。水泥:吉林亚泰鼎鹿P·O42.5R普通硅酸盐水泥。石灰:长春本地生石灰消解后得到的熟石灰。水:实验室自来水。

1.2 试验方法

在之前的新拌液态粉煤灰配合比研究中已经表明,当水泥含量6% ~8%,石灰含量4% ~8%、含水量为62%时,新拌液态粉煤灰流动性及抗压强度表现优异。本文选取该取值范围内的配合比作为初始试验配合比。参考相关论文研究[3,4]及试验规程,采用40×40×160mm的长方体试模养护7d后拆模,记录初始长度后,分别测试记录试件在室内养护7d、14 d、28d、56d、90d后的长度。

2 结果分析

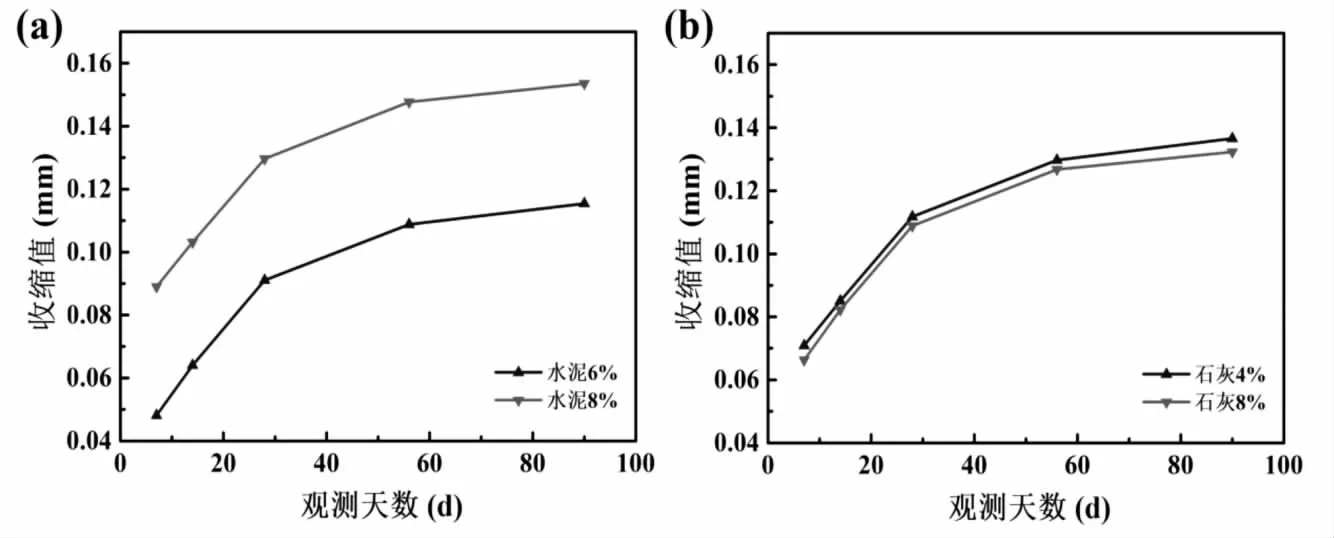

取不同水泥含量、不同石灰含量配比的收缩平均值绘制混合物的观测天数-收缩值关系图,如图1所示。对图1分析可以看出,随着观测时间的增加,混合物的收缩值呈上升趋势。在龄期为7d至28d时,混合物水分迅速蒸发,同时伴随着水化反应,混合物的收缩速率最快。28d至56d时,随着反应速度变慢,水分蒸发变缓,收缩值的变化速率降低。当龄期从56d到90d时,混合物的收缩值变化已经趋于平缓。前28d龄期的收缩值占据新拌液态粉煤灰收缩总值的67%左右,因此在现场施工的前期需要做好养护工作,避免因为水分流失而导致的收缩变形。

从图1(a)中可以看出随着水泥含量从6%增加到8%,混合物的收缩值呈跳跃式的上升,因为水泥的增加使得水化反应增加,水分大量减少,混合物的收缩增大。在图1(b)中,随着石灰含量的增加,混合物的收缩均有一定程度的降低,可以得知石灰含量的增加对新拌液态粉煤灰的收缩起着良好的抑制作用。这主要归因于消石灰的加入给混合物提供了碱性环境,减少了游离水的蒸发,进而减少了由于水分蒸发而产生的收缩变形。

图1 (a)水泥-收缩值关系图.(b)石灰-收缩值关系图

为了进一步探究水泥、石灰含量对混合物收缩变形的影响,选取混合物90d收缩变化率进行波动指数分析,结果如表1所示。

表1 新拌液态粉煤灰收缩率的极差、方差及标准差

由表1可知,水泥含量变化的标准差是石灰含量变化的10倍左右,水泥含量对新拌液态粉煤灰收缩变形的影响远大于石灰。

上述结论表明水泥、石灰、粉煤灰含量为6∶4∶90和6∶8∶86的两组配合比收缩变形表现更为良好。但考虑到因石灰含量增加而减少的变形收缩值不大,为降低工程成本,水泥、石灰、粉煤灰含量为6∶4∶90时为最优配合比。

3 结语

本文通过收缩变形试验对混合料的收缩变形进行研究,得到了以下结论:

1)新拌液态粉煤灰的收缩变形值随时间的增加而增长;收缩变形主要集中在前28天,应做好早期养护工作。

2)水泥的增加会加剧混合物的收缩变形,掺入消石灰的新拌液态粉煤灰试件能明显抑制混合物的收缩变形。

3)在混合物收缩变形时,水泥的权重大于石灰,实际施工时应控制水泥用量,在降低施工成本的同时更利于现场施工,配合比为6∶4∶90最为合适。