铝合金在LNG液舱建造中的应用

2021-02-23

5083 Al-Mg铝合金属于非热处理强化铝合金,利用加工硬化和微合金化来提高其综合性能,且没有低温冷脆的问题,在低温条件下仍保持优异的力学性能。5083铝合金抗拉强度高,延伸率高,易于表面处理,弯曲加工性好,同时具有自重轻、抗腐蚀性强等优点,被广泛应用于LNG液舱,如IHI SPB舱、MOSS舱、LNT A-BOX舱及LNG储罐的建造当中。

铝合金焊接技术:搅拌摩擦焊

搅拌摩擦焊(Friction Stir Welding,缩写:FSW) 是除了传统的电弧焊(Arc Welding)、熔化极惰性气体保护焊(melt inert-gas welding,缩写:MIG)之外的一种新型的铝合金LNG舱及储罐制造技术(图1所示),由英国焊接协会(TWI)1991年发明,该技术利用摩擦热软化和连接构件,不需要常规焊接技术所必需的焊接填充材料和保护气体,产生的焊接变形很小,近年来备受业界关注。

1、FSW基本原理及典型焊接流程

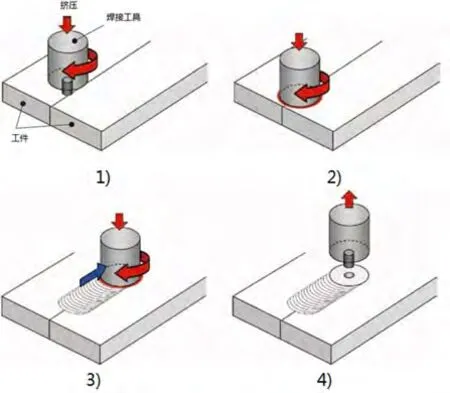

FSW的工作原理为,首先两个工件在边缘对接,然后在旋转过程中,用一个尖端带有探针的焊接工具压在工件的边界上。摩擦热使工件材料软化,刀尖向工件边界倾斜,使材料混合而不熔化,探针上有一根促进搅拌的螺纹,当旋转时,工具沿着边界移动以扩展连接区域。

FSW典型焊接流程包括:1)旋转工具,将其按到连接区域并插入该区域;2)摩擦热使材料软化,摩擦力使材料发生搅拌;3)在保持搅拌的同时,沿着对接线移动工具来焊接工件;4)取下工具完成焊接过程(如图2所示)。

2、FSW特点

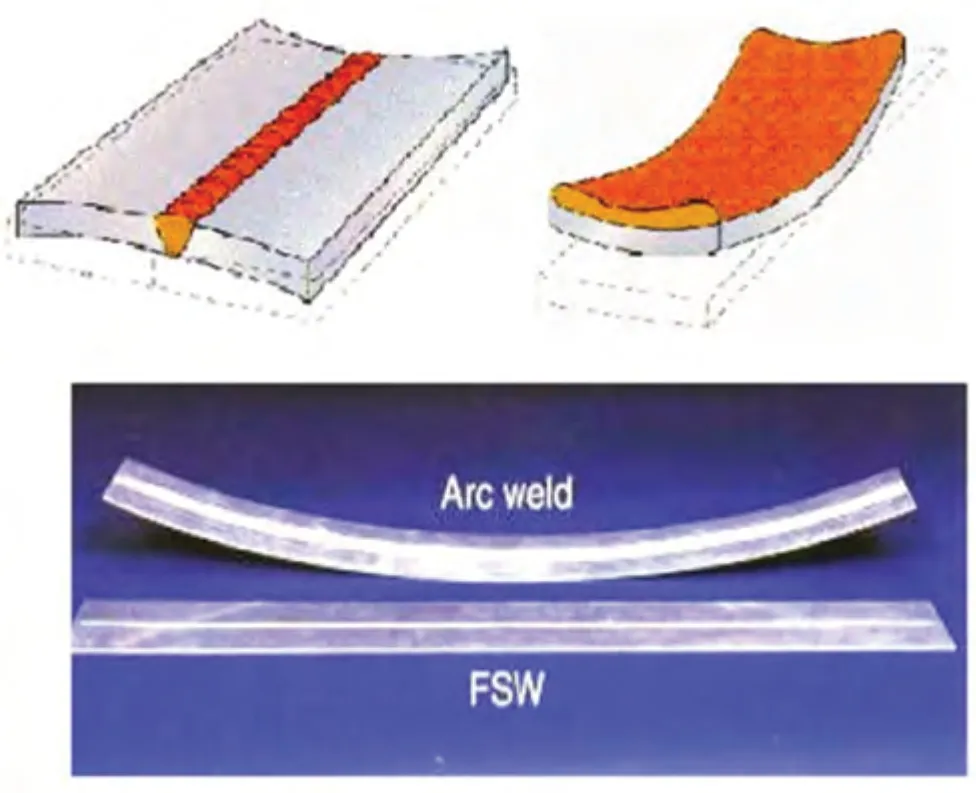

FSW采用固态塑性流动进行焊接,不会引起熔焊常见的凝固收缩,输入工件的热量较低,产生的热收缩也很小,在连接后几乎没有变形。另外,相比电弧焊(如图3所示),FSW具有自动化程度较高,人工成本低,消耗的电能相对较少,不会产生电弧焊接所产生的有害射线或烟雾(金属蒸气),可以保持良好的工作环境,减轻工人的负担,节约能源等方面的优势,正被广泛应用于LNG舱/储罐的铝合金板的焊接。

3、FSW 在LNG 舱建造中的应用

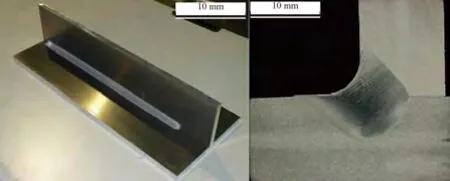

2010年,IHI公司首次成功将FSW技术应用于IHI-SPB型LNG舱铝合金板材的焊接,通过研究完善,目前FSW技术实现了无焊接畸变的角搅拌摩擦焊技术(如图4所示),即不需要焊接畸变校正。焊接接头具有理想的形式,光滑的表面和没有应力集中,形成了一个稳定的搭接结构,同时可靠性得到了很大提高。随着FSW焊接工具和设备的改进,成本进一步降低,焊接质量和适用性不断增强,FSW已经成为一种工艺成熟的LNG舱铝合金板材焊接技术。

图1 搅拌摩擦焊(FSW)示意图

图2 搅拌摩擦焊流程示意图

图3 电弧焊和搅拌摩擦焊示意图

图4 搅拌摩擦焊角焊接头横截面示意图

铝合金在LNG舱建造中的应用

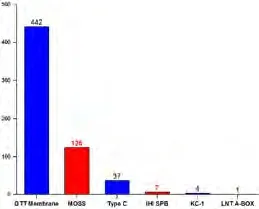

铝合金被用来建造LNG运输船的液货舱已经有几十年的历史,1981年9月,日本首制的“Golar Spirir”号LNG运输船在川崎重工的工厂完工并交付使用,其液货舱采用铝合金材料建造。目前,铝合金已经成为IHI SPB舱和MOSS舱最主要的建造材料之一。截止2020年10月中旬,已经交付的使用MOSS舱、IHI SPB舱LNG运输船数量分别为125艘和7艘(如图5所示),在所有独立舱LNG运输船数量中占比超过75%(如图6所示)。

1、IHI SPB舱LNG运输船

图5 不同类型的LNG运输船数量

图6 独立舱LNG运输船中不同类型液货舱数量

图7 典型IHI SPB舱

图8 平坦甲板IHI SPB舱LNG运输船

图9 凸形甲板IHI SPB舱LNG运输船

IHI-SPB(Self-supporting Prismatic shape IMO type B)型LNG舱(如图7所示)是由IHIMU(石川岛播磨重工海事联盟)开发,并被作为LNG运输船的液货舱及LNG动力船的燃料舱使用。IHI SPB舱LNG运输船采用独立液货舱、平面甲板/凸形甲板、双壳双底结构设计等船型特点,液货舱内部设置液密缓冲舱壁、扶强材和横向边板,对舱内空间进行分隔,减小自由液面,将液体晃荡频率提升到远离于船体晃动的频率,避免产生共振且充装率没有限制。

目前已经交付的IHI SPB舱LNG运输船有7艘,舱容主要为9万立方和16.6万立方,在日本联合船厂(JMU)、日本石川岛播磨重工(IHI)以及日本Imamura Zosen船厂建造。另外还有LPG运输船、FPSO及LNG-FSRU等 使 用IHI SPB液货舱技术。IHI SPB舱型LNG运输船多数采用平坦甲板设计,此外为了增加舱容,近年来也有IHI SPB型LNG运输船采用凸形甲板设计(如图8、图9所示)。

图10 典型MOSS球罐型舱

图11 典型MOSS舱LNG运输船

图12 新型MOSS舱LNG运输船

图13 每一年交付的MOSS舱LNG运输船数量

2、MOSS舱LNG运输船

MOSS舱概念由挪威MOSS Rosenberg造船公司1970年提出,MOSS型LNG运输船液货舱区域采用双壳结构,由隔离空舱舱壁划分为若干个液货舱,每个液货舱内设置一个MOSS型LNG液货舱,液货舱的上部设置一个球型液货舱盖,从外形特征来看有球形、伞形和柱锥形等(如图10、图11所示)。日本三菱重工(MHI)在MOSS舱的基础上开发了豆荚形LNG运输船(Sayaendo)(如图12所示),用成豆荚形的连续覆盖罩把Moss 型球形液货舱掩盖住并与船体结合成一体。这种新结构形式能增强船舶结构性能并使船舶的尺度和重量减小,不仅改善了耗油量和营运经济性,还提高了该船对LNG码头的适应性以及该船的可维护性。

MOSS舱LNG运输船主要建造船厂为日本的三菱重工、川崎重工和三井造船以及韩国的现代重工,截止2020年10月,已经交付了125艘MOSS舱LNG运输船,每年的交船数量如图13所示,船装载容量在12万方至18万方左右。

3、LNT A-BOX 舱LNG 运输船

除了上述IHI SPB舱、MOSS舱,LNT Marine公司也将使用铝合金及FSW技术建造LNG液舱,以降低LNG液舱的重量,并推出了基于铝合金材料LNG液舱的8万方级与17万方级LNG运输船船型方案(如图14、图15所示)。

图14 8万方LNG运输船

图15 17.4万方LNG运输船