Shell气化工艺积灰堵渣问题浅析

2021-02-23霍元彬

霍元彬

(鹤壁煤化工气化厂,河南 鹤壁 458000)

1 Shell工艺运行现状

国内目前在运行的各种煤气化装置中,壳牌气化炉以碳转化效率高、煤种适应性广、有效气比(CO、H2)高、对环境影响较小等优势,在国内得到了广泛的推广。但因壳牌气化炉在操控经验方面少,且设计上依然不尽待完备之处,之前造成国内多套装置运行周期短,经济效益不尽人意。

鹤壁煤化工壳牌气化装置自原始试车以来的多次的试车中,该装置也暴露出了一些瓶颈性问题,如,气化炉合成气冷却器“十字架”积灰、气化炉渣口堵渣、气化装置激冷气压缩机设计激冷量不足、飞灰过滤器流通量不足压差高、点火、开工烧嘴投运困难、气化炉二氧化碳工况运行周期短,以及气化炉负荷低等问题,严重阻碍了着鹤壁煤化工安全稳定生产及经济增长。

2 Shell气化工艺简介

鹤壁煤化工年产60万吨甲醇项目煤气化技术采用荷兰壳牌煤气化工艺,为干法煤粉加压气化工艺,是目前国际先进的第二代干煤粉气化工艺。气化装置设计能力为日处理设计煤种2850多吨。壳牌工艺采用了两个一组对称安装的四个烧嘴,分别插入气化炉四个呈喇叭形的烧嘴罩中,烧嘴罩对烧嘴进行保护,这也是壳牌气化炉独有的,使其可在更高的气化炉温度下运行。

具体工艺流程为:

原料煤经磨煤机磨成5~90 μm的煤粉,后经加压至4.7 MPa煤粉,悬浮的煤粉、氧气和蒸汽的混合气通过4个对称的煤烧嘴(A1301A/B/C/D)喷入气化炉反应室,在1350~1600 ℃的高温环境下发生一系列化学反应,反应生成合成气、炉渣和飞灰。由于四条煤烧嘴水平对称径向6度倾角的原因,在气化炉内形成一股旋转向上的气体旋流,并在向心力的作用下把液态炉渣甩向气化炉内壁,最先靠近的部分因和水冷壁换热温度低而固化,附在膜式水冷壁上形成一层固态渣层。在高温下呈液态的附着在固化渣层的炉渣,液态渣在重力作用下向下流动到气化炉裙座渣口底部的渣池,绝大部分直接被冷却水淬激形成较为细小的颗粒排出,还有一部分比较大的渣块被破渣机破碎成小渣块排出。夹带有飞灰合成气加速上行,其中有部分粒径较小、质量较轻飞灰,其在高温下具有很大的黏性。合成气在气化炉反应室顶部锥形出口与激冷气混合,温度降至900 ℃左右,部分炉渣液滴经激冷气激冷凝固成飞灰。通过输气管和合成气冷却器进一步冷却,合成气温度降至340 ℃左右,进入干法除灰工序进一步去除飞灰,湿法工艺洗涤合成气中酸性气体成。

3 关于灰、渣的矛盾探讨

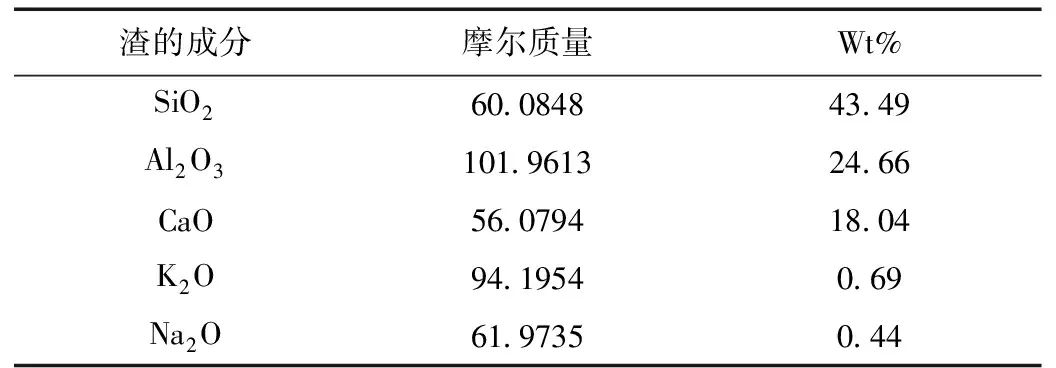

在气化反应后,原料煤中的灰分以2种不同的方式离开气化炉,形成了渣和飞灰。它们成分基本一致,在元素含量分析上稍有差别。据分析,Ca和Al倾向于“集聚”在煤渣中[1],表1和表2是对选取的渣和飞灰进行分析得出的数据。

表1 渣的主要成分表

表2 灰的主要成分表

从未融化的飞灰分析表可以看出来K和Na等碱性元素则倾向于“集聚”在飞灰中,煤中灰含量直接影响到灰与渣的比例,一般灰与渣比例为1:3,原料煤中固定碳含量越小,飞灰相对比例越大。从气化炉急冷段通过的飞灰,极易聚集在合成气冷却器水管表面形成结垢而影响传热,结垢严重时容易造成合成气冷却器“十字架”通道变小,在合成气流量不变情况下导致流速增加合成气盘管被高速的合成气磨穿漏水,使气化装置被迫停车。

在操作控制上,采用石灰石调节原料煤灰融点的高低,对灰、渣的输送起着至关重要的作用。在炉温不变时,如果石灰石加入量大,会导致灰熔点较低,激冷后合成气温度接近甚至高于融点,使飞灰并未凝结固化,且黏性大,最终导致冷却器极易积灰结垢;反之,当石灰石加入量小,则灰融点高,液渣黏度大,流动性差,排渣口易堵渣。对不同煤种来说,应根据相图找到合适的石灰石加入范围,调节好恰当的灰融点,稳定气化温度高于渣流动温度在150~250 ℃之间,尽量做到在保证渣的流动性情况下,适当降低炉膛操作温度,降低合成气冷却器入口温度,防止飞灰结垢。即寻求到一个最佳的反应温度,既能保证渣的流动性,又能保证合成气冷却器不至于结垢。

4 堵渣,积灰原因分析

4.1 堵渣原因分析

气化炉操作温度偏低时,渣的粘度增大、流动性变差。当气化反应室温度超过操作窗口允许范围低限时,渣口容易积聚,使得渣口缩小,严重时可能彻底堵塞,造成堵渣停车。

煤质的不稳定,助熔剂(石灰石)加入量的波动都是影响煤灰熔融性及粘温特性的关键因素,当以上因素发生变化时,而气化炉温度控制不作调整则极有可能发生堵渣事故;此外,气化炉水冷壁、烧嘴罩、烧嘴头发生泄漏则会直接引起炉温的下降,尤其是气化炉内漏水时,漏进气化炉的水吸收一部分显热变为蒸气,还会发生水煤气反应:

C(s)+H2O(g)=CO(g)+H2(g) △H=+131.4 kJ/mol

该反应是吸热反应,双重因素导致气化炉温度偏低,如果未及时发现调整炉温,长时间低炉温运行就会堵塞渣口。

4.2 积灰原因分析

当气化炉操作温度偏高或者负荷过大时,激冷气量不足及输气管段换热能力有限会造成合成气冷却器入口温度偏高,激冷后的合成气温度接近灰融点,飞灰虽然已经固化,但没有失去黏性,到达合成气返回室转向时就会粘附在中压过热器十字架或管壁上,形成结垢。壳牌气化炉运行55天后,因为合成气冷却器压差13PDI0067达到45 kPa堵灰停车检修,打开气化炉入孔,图1为观察合成气冷却器十字架积灰情况。

图1 合成气冷却器“十字架”积灰情况

煤灰熔融性及粘温特性的变化,同样是引起飞灰结垢的重要因素,所以在煤质选择上必须综合考虑。

5 避免堵渣积灰的控制措施

5.1 煤灰组成及影响

煤灰分的主要成分为氧化硅(SiO2)和氧化铝(Al2O3),对灰的黏结性影响较大。壳牌气化采用以渣抗渣来保护水冷壁,若灰含量低,则挂渣效果不好,无法起到保护炉壁的作用,缩短气化炉的使用寿命。而灰分含量大,则合成气冷却器积灰明显,同时熔融态的灰渣会带走大量的热,为了保证气化炉炉膛的反应温度,以保持熔渣的流动性,须增大氧煤比,防止堵渣的情况发生,从而导致热效率降低、惰性气体二氧化碳含量增加,影响装置的经济效益。按设计,Shell气化炉用煤的灰分含量要求为8%~23%,最大不得超过30%。

同时,煤灰中SiO2和Al2O3的比值对Shell气化工艺的渣口及合成气冷却器影响至关重要,当SiO2/Al2O3<1.4时堵渣现象经常出现,SiO2/Al2O3<1.6时,合成气冷却器会有大量积灰。但硅铝比在2.0,灰熔点在1350 ℃左右,炉温在1600 ℃时可以保证渣口结渣性能,同时能防止合成气冷却器积灰结垢[2]。

为达到上述硅铝比及灰熔点,优化配煤技术,必要时并适当添加助熔剂。当调配出合适的混煤时应尽量保证煤种来源的稳定,来保证生产装置“安、稳、长、满、优”运行。表3为鹤壁壳牌气化炉采用神木煤矿和赵固煤矿5:5配比的原料煤煤质分析单。

表3 壳牌气化炉煤质分析

5.2 操作上的控制

5.2.1 稳定的石灰石加入量

石灰石在壳牌气化炉启着关键作用,在平常的石灰石加入过程中,由于石灰石量加入不稳,导致煤粉的灰熔点不断变化,以致气化炉堵渣停车[3]。

壳牌气化炉用以渣抗渣工艺所以根据煤种的不同,需要调整不同的石灰石加入配比,日常操作需要调整合适的炉温,保证水冷壁表面渣层厚度,避免渣层过薄烧坏水冷壁。对于渣的粘度要求在2~25 Pa·s范围之内,稳定的石灰石添加量,可以保证气化炉灰熔点在合适的温度之内同时使渣具有较好的流动性,避免气化炉渣流动变化较大造成垮渣情况发生。石灰石添加量的稳定与否直接影响气化炉运行。为确保石灰石的稳定加入量,我们需要调节石灰石给粉机的转速来控制质量流量的稳定,严控石灰石中CaCO3含量≥92.0%、水分≤0.3%,CaCO3粒度<0.1 mm占99%以上,保证了石灰石稳定的添加。

5.2.2 稳定的氧煤比

加强炉温控制等精细化操作措施,可以有效减缓SGC入口的积灰,保证了Shell煤气化装置的长周期运行[4]。氧煤比的波动直接影响气化炉温度,一旦氧煤比波动过大造成炉膛温度超过操作窗口允许值,过高将破坏渣层,最终损坏水冷壁。反之则渣流动性变差,容易形成底锥堵渣,造成停车。操作人员应根据输入物料的氧煤比、反应合成气入口温度、蒸汽产量、渣的外观及合成气组分等因素综合判断,有效地控制气化反应的温度。

5.2.3 稳定的煤线

Shell工艺煤粉输送使用CO2作为载气输送,在实际操作中由于气化炉压力和V1204A/B煤粉锁斗下料影响,四条煤线波动较大,操作人员要密切关注煤粉输送速度、密度等煤线的关键数据,减小气化炉温度和汽包蒸汽产量波动,这样才能稳定整个系统工况。

5.2.4 增加激冷气量

鹤壁煤化工原使用德国FIMA循环气压缩机,设计激冷量不足。而激冷气直接影响合成器冷却器入口温度,入口温度过高使飞灰失黏性增大。增加激冷气主要有以下几种方法:适当提高气化炉压力,增加循环气压缩机入口压力,从而加大激冷气量;在压缩机振值允许的情况下,最大限度的提高压缩机转速;此外,降低气化炉负荷,减少合成气产量也是增大激冷比的一种措施,不过会降低经济效益。鹤壁煤气化采用的是安装沈鼓集团的SV16-M离心压缩机,设计正常工况循环气入口流量达到350000 Nm3/h。

循环气压缩机(K1302)投运后,激冷气流量明显增大,E1306入口温度(13TI0019)在满负荷运行时可以保证在670 ℃以下,有效延缓了十字吊架的积灰速度,对整套装置的稳定运行起到了关键性的作用[5]。

6 结 语

(1)为避免堵渣与积灰,鹤壁壳牌气化装置从煤质组成,石灰石配比、生产控制及技术改造等多方面入手。装置由原来刚试车以来间断低负荷运行到2017年度100%负荷全年总运行时长7152 h,2018年装置实现全年100%运行小时 7899.8 h,日产甲醇达到最高了2113吨,同时实现国内壳牌装置单台气化炉最大年产量60万吨甲醇。

(2)加强同行业技术交流实现壳牌装置长周期安全、环保、稳定高效运行。