高性能聚酯氨基涂料的制备及性能研究

2021-02-23杨国辉

杨国辉

(深圳市宏宇辉科技有限公司,广东 深圳 518000)

近年来,随着人们环保意识的增强,国家对环保监管力度加大,在生产施工中如何减少挥发性有机化合物排放是涂料生产企业亟待解决的问题[1-2]。传统溶剂涂料含有大量的有机溶剂,施工中会排放到大气中污染环境,而溶剂型涂料难以完全被取代,因此发展高固体含量涂料成为减少有机挥发物的必然选择[3-5]。氨基树脂是一种很重要的涂料用合成树脂[6]。氨基树脂涂料具有颜色鲜艳、丰满、漆膜坚韧、附着力好,机械强度高和耐候性好等性能广泛应用于汽车、电子电器/建筑和机械等行业[7],高固含甲醚化氨基树脂是氨基烤漆重要的交联剂可有效降低VOC排放,因此本文采用全甲醚化氨基树脂为交联剂复配饱和聚酯、颜填料及助剂等原料合成一种施工工艺简单、低VOC排放、可厚涂的高固体份聚酯氨基涂料。

1 实 验

1.1 主要原材料与测试仪器

1.1.1 主要原材料

树脂:饱和聚酯树脂B-341、全甲醚化氨基树脂L-98,均来自实验室自制;酸催化剂:对甲苯磺酸AD3302,韩国一心精密化学;助剂:消泡剂、分散剂、流平剂,德国毕克化学;颜填料:钛白粉,广州诚彩化工有限公司;3000目碳酸钙,东莞磐实新材料有限公司。

1.1.2 实验仪器

YL-ET25A精密烤箱,广东越联仪器有限公司;QCJ型冲击试验机,天津市材料试验机厂;GFJ-0.4型高速分散机、PPH-750型铅笔硬度计,上海现代环境工程技术公司;三辊研磨机,常州市龙鑫化工机械有限公司。

1.2 涂料样品制备

该涂料由饱和聚酯B-341、氨基树脂L-98、消泡剂、流平剂、分散剂、颜料、酸催化剂及填料碳酸钙按一定比例混合均匀,经高速分散、三辊研磨制备。具体操作如下:将饱和聚酯B-341和氨基树脂L-98加入分散缸内,高速分散 15 min,将分散剂、消泡剂、流平剂、酸催化剂、钛白粉和碳酸钙依次加入分散缸内,高速分散20 min,然后用三辊研磨机研磨至细度小于5 μm,即得到所需涂料。

1.3 测试铝板制备与性能测试

1.3.1 测试铝板制备

将制备好的涂料,搅拌均匀,静置消泡10 min,取适量涂料置于清理干净的铝板上,用刮棒刮涂均匀,稍放置待气泡完全消失。将刮好制板放置180 ℃烤箱中烘烤3 min后取出冷却制得涂敷涂层的待测试铝板(实验发现烘烤温度高于180 ℃时,固化时间缩短,但表面产生大量气泡)。

1.3.2 测试标准

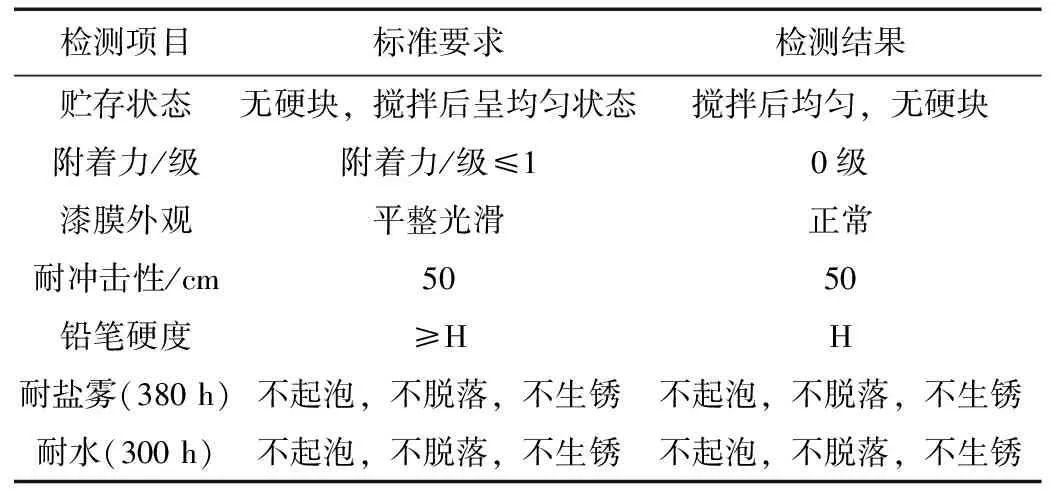

涂料与漆膜的测试标准如表1所示。

表1 涂料与漆膜性能测试标准

2 结果与讨论

2.1 聚酯氨基涂料的基本性能

聚酯氨基涂料的基本性能如表2所示。

表2 漆膜性能测试结果

由表2 可以看出,所制得涂料漆膜各项性能均达到了标准要求。涂料在贮存状态无凝固,附着力0级,漆膜外观平整光滑,耐冲击、耐盐雾和耐水性能优良,在中高温下快速固化干燥,可以在卷钢、卷铝涂装行业应用。

2.2 氨基树脂和饱和聚酯树脂质量比对漆膜性能影响

表3 氨基树脂与饱和聚酯树脂树脂质量比对烤漆性能影响

在确定聚酯氨基涂料主体配方的情况下,测试氨基树脂与饱和聚酯树脂质量比对漆膜性能的影响。在180 ℃烘烤3 min中结果如表3所示。由表3可知当氨基树脂和饱和聚酯质量比为1:5、1:4.5时,漆膜的硬度、耐水和耐盐雾等性能较差,主要原因是氨基树脂用量较少导致漆膜交联程度差,交联密度低,涂层固化不完全所致。进一步增加氨基树脂的量,当氨基树脂与饱和聚酯质量比为1:3、1:2.5时,漆膜固化程度趋于完全固化,漆膜硬度、耐水、耐盐雾等指标显著提升。当当氨基树脂与饱和聚酯质量比为1:2时,氨基树脂用量增加,漆膜硬度提高,脆性加大,导致耐冲击性下降,同时由于交联反应速度加快,导致漆膜表面产生气泡和痱子等缺点使漆膜的耐水和耐盐雾性能下降。因此综合考虑,当氨基树脂与饱和聚酯质量比为1:3时漆膜的各项性能最优。

2.3 酸催化剂用量对漆膜性能影响

酸催化剂是一种化学反应助剂,在反应中能催化饱和聚酯中羟基与氨基树脂反应,能显著降低固化反应温度,减少能耗,且对涂层的致密性、柔韧性和抗冲击性有很大的影响[8-10]。因此,在优选出氨基树脂与饱和聚酯质量比为1:3后,测试酸催化剂用量对漆膜性能的影响。在180 ℃烘烤3 min条件下改变酸催化剂用量后漆膜性能如表4所示。由表4可知,在0~1.5%的添加范围漆膜的硬度、附着力和耐冲击性能没有发生改变,当添加量为2%时,漆膜的铅笔测试硬度为2H,表明增加酸催化用量能够增加漆膜的硬度,耐水性和耐盐雾性能也随酸催化剂用量增加而提高。因此,从成本和使用性能来看,加入1%(质量分数)的酸催化剂聚酯氨基涂料的性能最优。

表4 酸催化剂用量对漆膜性能的影响

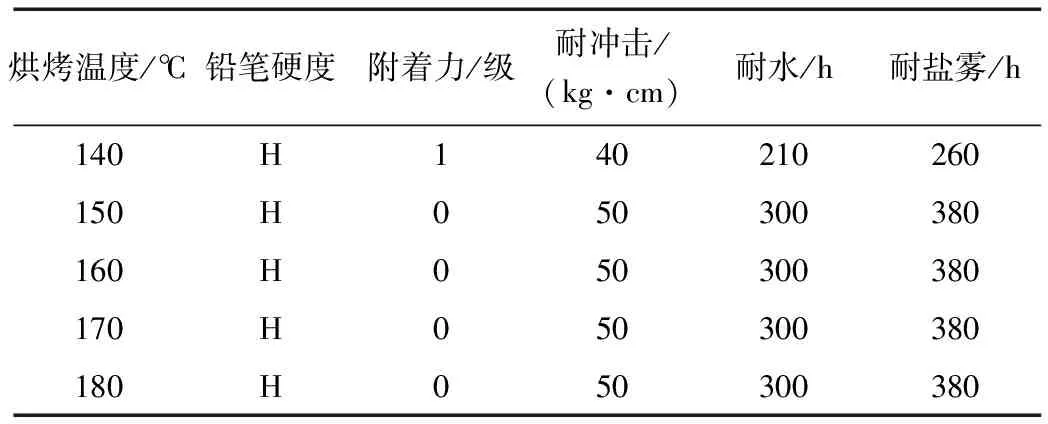

2.4 固化温度变化对漆膜性能影响

固化温度对漆膜性能有重要的影响,固化温度过高浪费能耗的同时又会导致交联反应速率过快,导致涂膜产生裂痕、气泡和痱子等缺陷降低漆膜的耐水和耐盐雾等性能。当固化温度过低则会导致漆膜交联密度不够固化不完全,漆膜致密性不好,漆膜表面偏软,附着力、抗刮耐磨性降低,严重会导致板面发生回黏漆膜脱落现象造成产品报废。因此,选择适合的固化温度是制备高性能涂层的重要环节。在上述研究的基础上,研究固化温度变化对漆膜性能的影响,进而选择最佳固化温度。漆膜在不同温度下的性能见表5。由表5可知,当固化温度从180 ℃降低至150 ℃时,漆膜性能基本没有改变,而当固化温度降低为140 ℃时,过低是温度使得固化不完全,导致漆膜附着力、耐冲击、耐水和耐盐雾等性能发生下降。实验还证明酸催化剂能显著降低涂料的固化温度,固化温度由180 ℃降低至150 ℃,又不影响漆膜的性能。因此,在酸催化剂作用下最佳的固化温度为150 ℃。

表5 温度对漆膜性能的影响

3 结 论

利用高固含的全甲醚化氨基树脂为交联剂,复配以饱和聚酯、颜填料及助剂制备了一种高性能的聚酯氨基树脂涂料。该涂料制备的涂层对金属基材料有着优良的附着力、耐水、耐盐雾等性能。本文重点讨论了影响漆膜性能的部分因素,我们发现氨基树脂与饱和聚酯树脂质量比为1:3时,漆膜性能最佳;酸催化剂不仅可以降低固化反应温度,同时也提高了漆膜的耐水、耐盐雾等性能,酸催化剂最优添加量为1%;在酸性催化剂作用下,涂料的固化温度大幅下降,固化温度由180 ℃降低至150 ℃。进一步降低固化温度,过低是温度使得固化不完全,导致漆膜附着力、耐冲击、耐水和耐盐雾等性能发生下降。研究结果表明涂料的各项性能指标符合国家标准要求,此配方在适当调整后可以作为卷钢、卷铝涂装行业的底漆和面漆等,其施工性能好,干性好,在铝塑板行业和PCB行业具有广阔的应用前景与良好的经济效益。