湿热环境下超薄磨耗层配比设计及抗滑性能研究

2021-02-23黄伟

黄伟

(广东能达高等级公路维护有限公司, 广东 广州 510030)

超薄磨耗层运用到路面中能提高路面的抗滑性能。路面抗滑性能指标主要包括路面构造深度及横向摩擦系数。从测试便捷性及运用程度来看,以路面构造深度作为路面抗滑性能指标更常见。超薄磨耗层的构造深度受环境影响,湿热环境下超薄磨耗层的构造深度与干燥环境下有显著区别。刘奕研究了湿热环境下影响超薄磨耗层抗滑性能的因素,指出施工中应将理论配比中油石比含量降低0.3%~0.5%。目前,关于湿热环境影响超薄沥青砼抗滑性能的成果较多,但都建立在室内试验的基础上,需通过现场试验确定温度、湿度的影响程度。

G80广昆(广州—昆明)高速公路广云(广州—云浮)段位于广东西部地区,路线全长37.45 km,双向四车道,设计速度为100 km/h,部分路段为120 km/h,于2004年12月24日正式开通。该高速公路位于北回归线以南,属南亚热带季风海洋性气候,湿润多雨,夏无酷暑,冬无严寒,属于典型的湿热地区。该文以其为对象,进行湿热环境下AC-8超薄磨耗层配比设计,分析温度、湿度变化对超薄磨耗层抗滑性能的影响。

1 原材料

(1) 沥青。该项目加铺的超薄磨耗层采用SBS(1-C级)沥青,其技术指标检测结果见表1。

表1 SBS改性沥青技术指标检测结果

(2) 集料。集料特性影响沥青混合料的路用性质,在沥青混合料设计中集料选择非常重要。该项目中细粒式沥青砼AC-8所用粗、细集料规格分别为5~10 mm英安岩碎石和0~5 mm石灰岩机制砂。根据JTG E42-2005《公路工程集料试验规程》,粗集料压碎值≤26%、表观密度≥2.6 g/cm3、吸水率≤2.0%,细集料表观密度≥2.5 g/cm3。集料密度及各项技术指标检测结果显示:细集料表观密度>2.5 g/cm3,满足规范要求;粗集料压碎值为19.8%<26%,表观密度>2.6 g/cm3,吸水率<2%,均满足规范要求。

(3) 矿粉。按JTG E42-2005《公路工程集料试验规程》进行测试,测得矿粉的表观密度为2.754 g/cm3>2.5 g/cm3,满足规范要求。

(4) 原材料试验环境。原材料试验时温度为20~30 ℃,湿度为40%~60%。

2 湿热环境下超薄磨耗层配比设计及性能分析

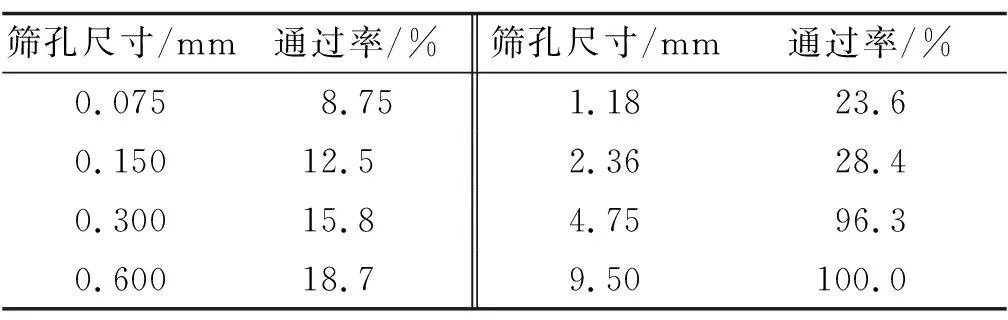

(1) 矿料级配组成要求。该项目加铺的细粒式沥青砼AC-8的矿料级配见表2。

表2 细粒式沥青砼AC-8的矿料级配

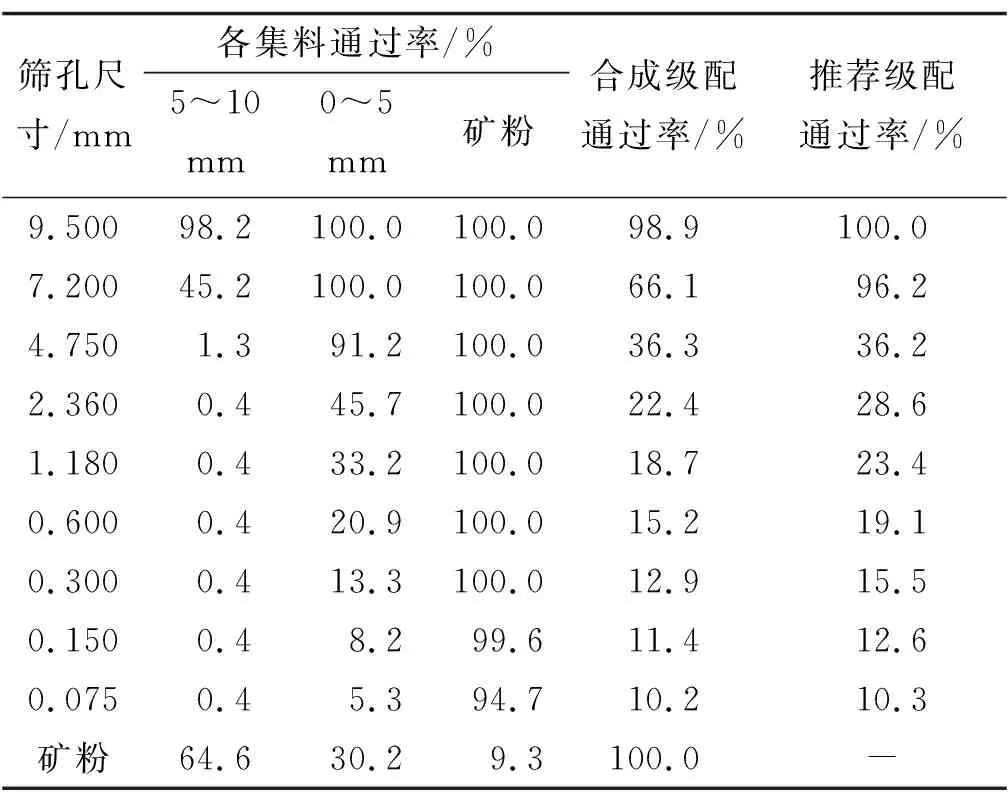

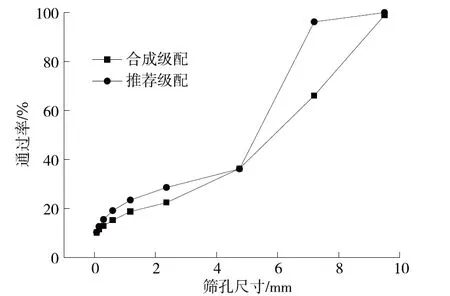

(2) 矿料级配合成计算。采用水洗法进行沥青砼矿料级配筛分试验,得到筛分试验结果及目标配合比矿料合成级配(见表3)。沥青混合料中各集料的比值为粗集料∶细集料∶矿粉=61∶30∶9。图1为细粒式沥青砼AC-8矿料级配曲线。

表3 细粒式沥青砼AC-8矿料级配合成计算

图1 细粒式沥青砼AC-8的矿料级配曲线

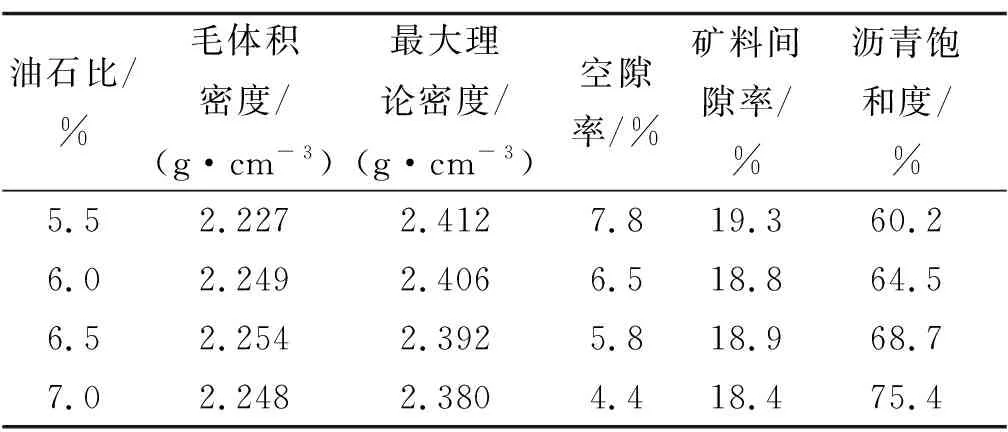

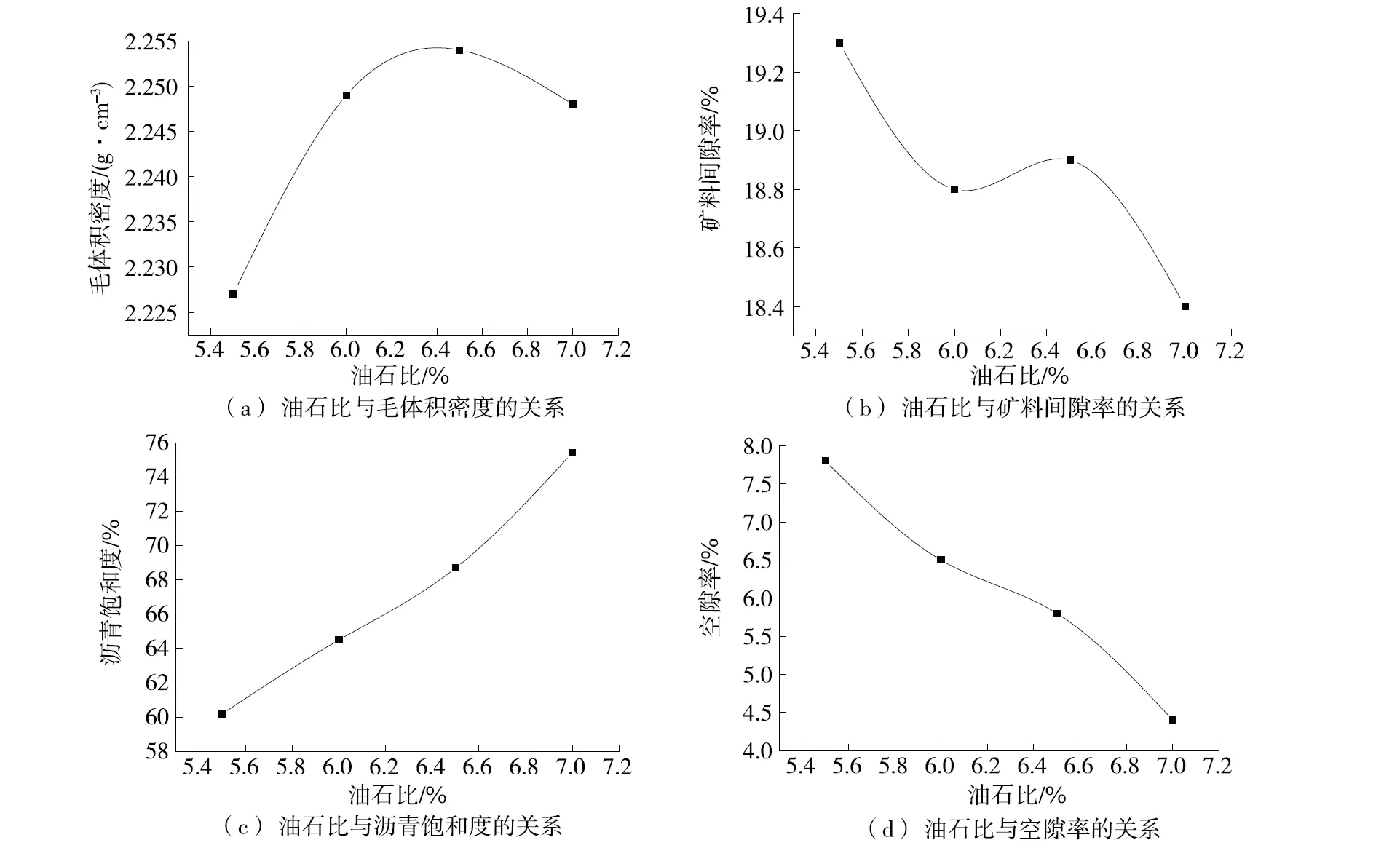

(3) 马歇尔试验。细粒式沥青砼AC-8的马歇尔试验结果见表4和图2。由表4和图2可知:沥青混合料的空隙率取6%时,沥青混合料的油石比最佳。采用差分法,取空隙率为6%,对应的油石比计算结果为6.35%。因此,沥青混合料的最佳油石比为6.35%,毛体积密度为2.252 g/cm3。

表4 细粒式沥青砼AC-8马歇尔试验结果

图2 细粒式沥青砼AC-8马歇尔试验曲线

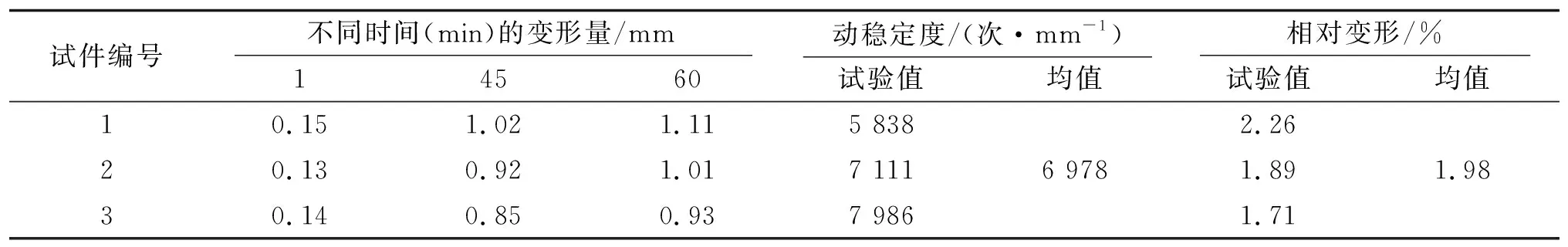

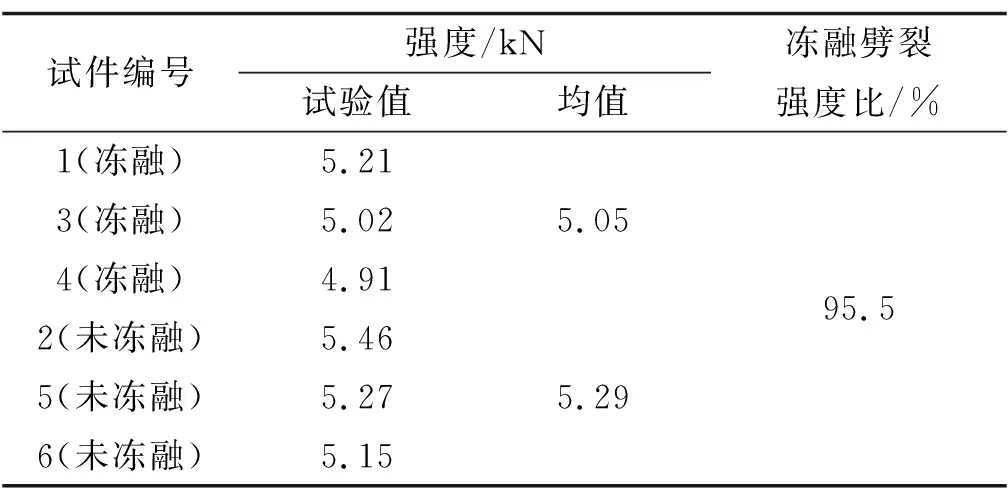

(4) 路用性能试验。对油石比为6.35%的混合料进行车辙试件和冻融劈裂试验,试验结果分别见表5、表6。由表5和表6可知:细粒式沥青砼AC-8的各项技术指标均达到规范要求,目标配合比为粗集料(5~10 mm碎石)∶细集料(0~5 mm机制砂)∶矿粉=61∶30∶9,最佳油石比为6.35%。

表5 细粒式沥青砼AC-8车辙试验结果

表6 细粒式沥青砼AC-8冻融劈裂试验结果

3 湿热环境下超薄磨耗层抗滑性能分析

3.1 温度和湿度对抗滑性能的影响

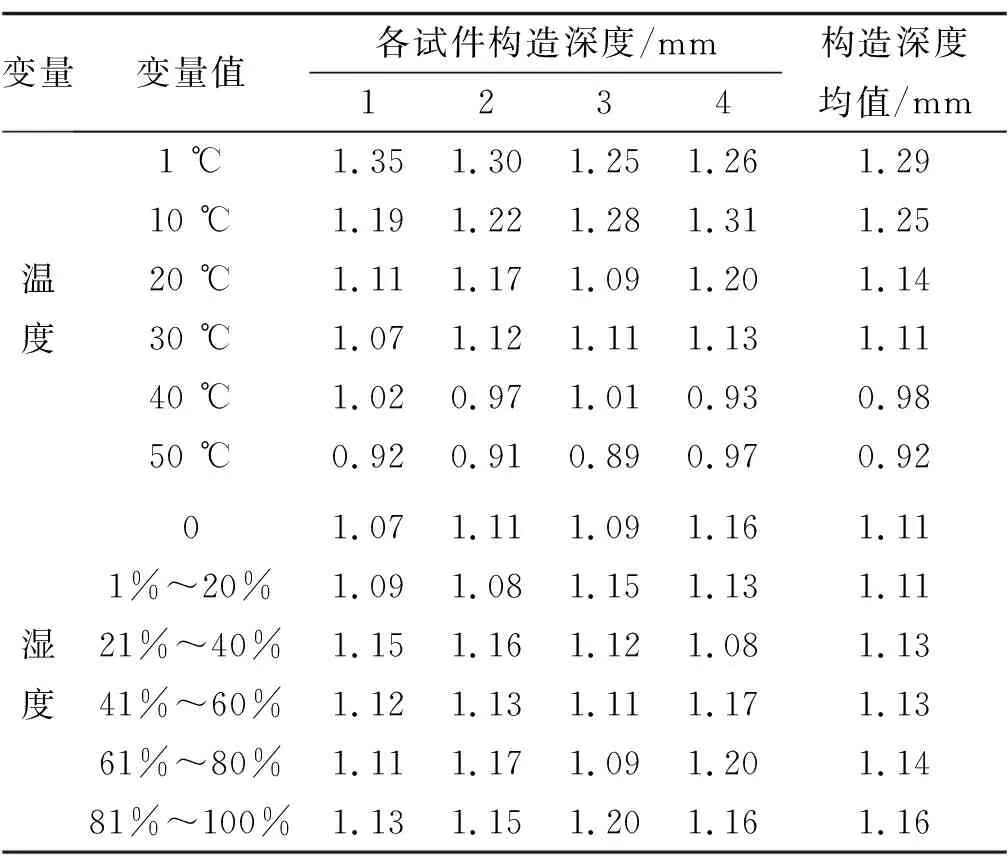

以温度、湿度为研究变量,设置6种不同温度及6种不同湿度环境,将试块在设定的环境中养护后测定AC-8混合料的构造深度。每个变量制作4块试件,共48块试件。不同温度、湿度工况下AC-8混合料的构造深度见表7。

表7 不同温度、湿度下AC-8混合料构造深度测试结果

由表7可知:温度和湿度变化均影响混合料的构造深度。湿度保持不变时,随着温度的升高,试件的构造深度逐渐降低,1 ℃下试件构造深度比50 ℃下构造深度高0.37 mm,温度变化对试件构造深度的影响较大。温度保持不变时,随着湿度的增大,试件的构造深度逐步增大,但变化幅度较小,湿度为零时试件构造深度比81%~100%湿度下构造深度仅小0.05 mm,湿度变化对试件构造深度的影响较小。

温度、湿度均影响试件的构造深度,在不同温度、湿度环境下,试件展现出来的抗滑性能存在差异。考虑到温度对构造深度的影响更大,采用非线性函数关系式进行拟合,建立温度与构造深度之间的函数关系[见式(1)]。对表7中不同温度下试件构造深度进行拟合,得到a=0.955、b=-0.068。

HGZ=a×Tb

(1)

式中:HGZ为构造深度;a、b为回归系数;T为温度。

3.2 油石比对抗滑性能的影响

湿热环境湿度大、温度高,对沥青面层油石比的影响较大,会导致路面油石比不稳定,导致路面构造深度降低。因此,湿热环境中影响路面抗滑性能的关键指标为油石比。为分析油石比对路面构造深度的影响,采用构造深度残留率进行评价。

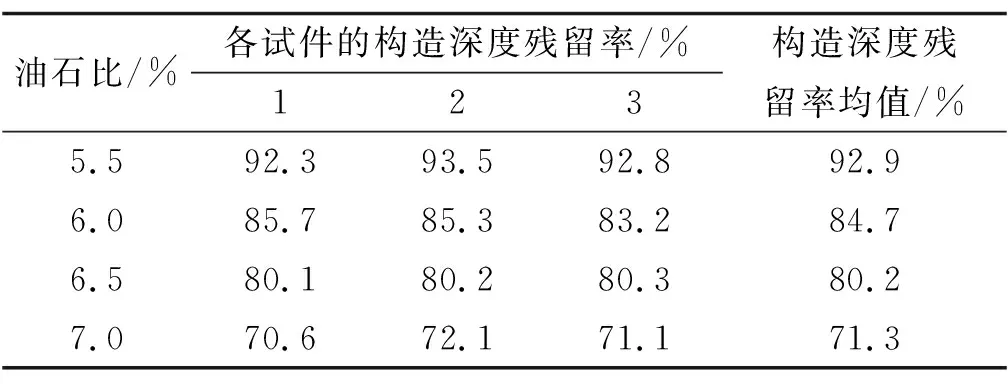

不同油石比下AC-8混合料各制备3个标准马歇尔击实试件,检测其构造深度H1。对试件进行轮碾试验,试验结束后沿轮迹带将试件切割成矩形,测量其构造深度H2。以轮碾试验前后试件的构造深度变化作为混合料构造深度残留率H,计算公式见式(2)。不同油石比下AC-8混合料的构造深度残留率见表8。

H=H2/H1

(2)

表8 AC-8混合料油石比-构造深度试验结果

由表8可知:不同油石比下试件构造深度残留率不同,油石比影响试件的残留率。随着油石比的增大,试件构造深度残留率显著减小。并非采取较大油石比更有利于超薄磨耗层的抗滑性能提高,超薄磨耗层施工中应控制好油石比。该项目采用6.35%的油石比能保障超薄磨耗层构造深度残留率达到相关要求。

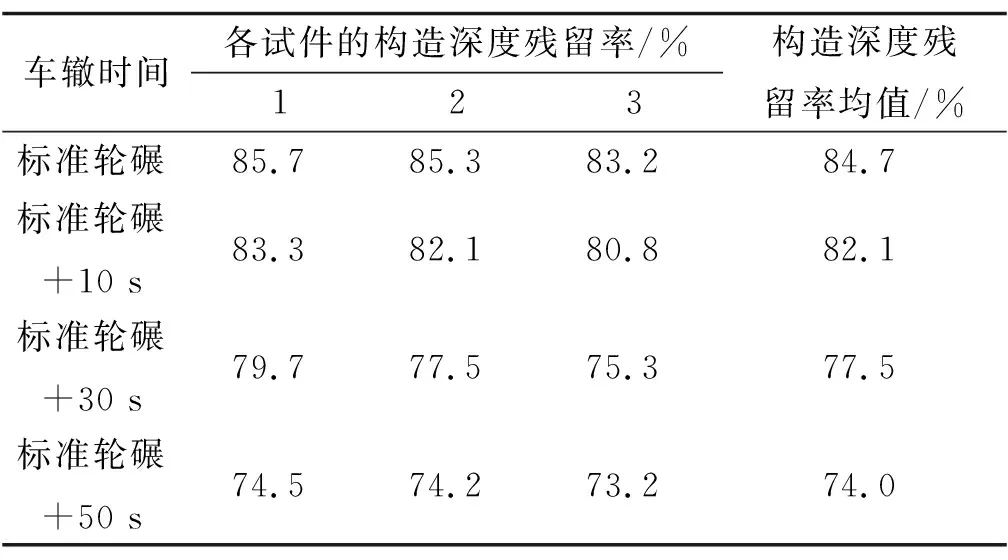

试验中发现,车辙试验时间会影响试件的构造深度残留率。取一组马歇尔试件,分别增加车辙试验时间(如降低轮碾速度、延迟轮碾时间)10、30、50 s,测试混合料的构造深度,结果见表9。

表9 油石比为6.0%时不同车辙时间下AC-8混合料的构造深度残留率

由表9可知:车辙时间不同,试件的构造深度也不同。随着车辙时间的增大,试件的构造深度残留率减小。车辙试验中应确保车辙时间一致,避免因车辙时间不一致造成试验结果误差。

3.3 提高沥青路面抗滑性能的措施

依据该项目现场施工环境,结合现有超薄磨耗层抗滑性能研究成果,可从以下方面采取措施提高沥青路面的抗滑性能。

(1) 结合施工现场油石比现状调整最佳油石比,根据经验,油石比可降低0.3%~0.5%。

(2) 提高沥青品质。从试验路效果来看,密级配AC-8超薄磨耗层可采用I-D级改性沥青。

(3) 改善黏附性。车辆荷载作用在沥青路面上时,泉吸作用下将沥青抽离到路面处,从而增加车辆轮胎接触的沥青量,不利于路面抗滑。因此,需确保沥青和集料间的黏附性。

4 结论

(1) AC-8混合料的目标配合比为粗集料(5~10 mm碎石)∶细集料(0~5 mm机制砂)∶矿粉=61∶30∶9,最佳油石比为6.35%。

(2) 温度和湿度变化均会影响混合料的构造深度。湿度保持不变时,随着温度的升高,试件的构造深度逐渐降低;温度保持不变时,随着湿度的增大,试件的构造深度逐步增大,但变化幅度较小。相对于温度变化,湿度变化对试件构造深度的影响较小。

(3) 油石比影响试件的构造深度残留率,随着油石比的增大,试件的构造深度残留率显著减小。超薄磨耗层使用中应控制好油石比,并非油石比越大越有利于超薄磨耗层的抗滑性能提高。

(4) 车辙试验时间会影响试件的构造深度残留率,车辙时间增大,试件的构造深度残留率减小。车辙试验中应确保车辙时间一致。

(5) 湿热环境会造成沥青路面油石比不稳定,导致沥青路面构造深度衰减较快。油石比影响沥青路面的抗滑性能,可从调整最佳油石比、采用高品质沥青、改善沥青和集料间黏附性等入手提高超薄磨耗层的抗滑性能。