超声波处理免烧陶粒及其保温性能研究

2021-02-23吴宇豪盘荣俊周治洲魏鑫

吴宇豪,盘荣俊,周治洲,魏鑫

(广西科技大学土木建筑工程学院,广西柳州 545000)

0 引言

随着绿色节能建筑的发展,新型绿色建筑墙体保温材料将沿着低导热系数、多孔、轻质的方向发展[1]。有机保温材料有聚氨酯泡沫、膨胀聚苯乙烯泡沫、酚醛泡沫,无机保温材料有岩棉、多孔混凝土、泡沫玻璃、陶粒等[2],它们共同的特点为内部具有丰富的闭口孔。常用的陶粒混凝土导热系数为0.20~0.32 W/(m·K)[3],仍具有很大的提升空间。陶粒从制备方式上可分为烧结陶粒和免烧陶粒,现阶段研究的陶粒大多为免烧陶粒,其成分主要由粉煤灰作为主体材料,水泥作为粘结剂以及其他添加剂组成[4]。

保温材料内部具有丰富且分散均匀的封闭小孔,是材料能够达到保温隔热效果的外在因素[5-6],有研究者在陶粒制备完毕后,通过低温加热发泡的处理方法提升陶粒的孔隙率[7]。有学者发现[8],50 kHz超声波对烟煤毛细孔的形成有着显著作用。本试验以粉煤灰为主要原料生产免烧陶粒,对制备的陶粒进行超声处理,研究其处理后的保温隔热效果。

1 实 验

1.1 实验材料

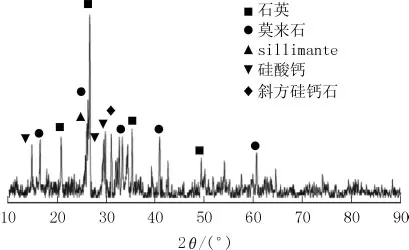

水泥:P·O42.5,广西鱼峰水泥股份有限公司;粉煤灰:Ⅰ级,主要成分为SiO2和Al2O3,二者总含量达84.3%(见表1),主要晶体形态为莫来石和石英(见图1),来宾市发电厂;石膏:熟石膏粉,广西环球石膏制品厂;石灰:纯生石灰,柳江向阳矿石加工厂。

将混合料按m(粉煤灰)∶m(水泥)∶m(熟石膏粉)∶m(生石灰)=75.8∶15.1∶6.1∶3.0配比混合后通过Beckman Coulter激光粒度仪LS13320测得其粒度如图1所示,可知混合料的d10=1.85 μm,d50=12.68 μm,d90=65.59 μm。

表1 粉煤灰的主要化学成分 %

图1 粉煤灰的X光衍射图谱

图2 混合料的粒径分布及其含量的累积百分比

1.2 实验设计与过程

按m(粉煤灰)∶m(水泥)∶m(熟石膏粉)∶m(生石灰)=75.8∶15.1∶6.1∶3.0配比搅拌后置入造粒机中,对其喷入适量的水,造粒结束后进行自然养护,再进行不同功率及不同时间的超声波处理。本实验采用科普达HL-2600超声波清洗仪,将陶粒养护若干时间后,放入含有水溶液的超声波清洗仪器中。控制3个因素,对陶粒处理前的养护时间分别为2、4、6 d,超声波功率分别为648、1296、1944 W,超声波处理时间分别为0、10、20、30、40、50 min(其中0 min为非超声波处理的对照组),处理完毕后自然养护至28 d,然后测其相关性能。

1.3 测试方法

本实验主要控制指标为孔隙率,使用阿基米德排水法计算其开口孔隙率,将制备的干燥陶粒(质量为m1)放入沸水中浸泡1 h,使其吸水饱和(质量为m2),开口孔隙率ρ0计算公式为:

式中:V——试验陶粒的总体积,cm3。

然后将其放入烘箱中以(105±5)℃烘干8 h以上,将其磨碎至粉末状(质量为m3),将固定容量的比重瓶装满水(本实验使用200 ml比重瓶),其质量为m4,将磨碎的粉末倒入比重瓶中加满水,并称其质量m5,按式(2)计算其闭口孔隙率ρc[10]:

堆积密度和筒压强度的测试方法参考GB/T17431.1—2010《轻集料及其试验方法第1部分:轻集料》、GB/T 17431.2—2010《轻集料及其试验方法第2部分:轻集料试验方法》,通过瑞典Hot Disk TPS-1500热常数分析仪测试陶粒的导热系数,陶粒表面的孔隙以及其部分水化产物通过日本日立公司(Hitachi)型号为S-3400N的场发射扫描电子显微镜观察。

2 结果与讨论

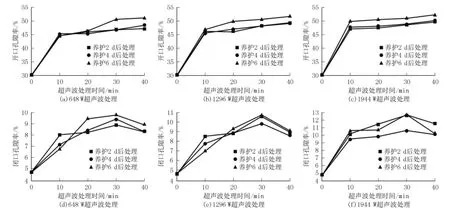

2.1 陶粒的开口孔隙率和闭口孔隙率(见图3)

图3 不同实验条件下陶粒的开口孔隙率和闭口孔隙率

由图3可见,本实验结果通过0、10、20、30、40 min作为处理时间的变量,在3种功率下(648 W、1296 W、1944 W),陶粒中所含水分的气孔通过在超声波的震动下从而产生空化作用[10],开口孔隙率和闭口孔隙率都有所提升,且在3种超声功率下处理时间为30 min时其闭口孔隙率均较高。

相比于28 d自然养护的对照组,在功率较低的648 W,超声处理前养护6 d且至少处理30 min,开口孔隙率能够达到50.53%,相同情况下处理40 min,开口孔隙率变化不显著,为50.98%,而在相同情况使用1944W较高功率处理下,开口孔隙率稍有提升,最高达到52.06%。从功率变化的角度分析,养护6 d后再进行超声波处理得到的开口孔隙率较大。在相同的处理时间内,高功率的超声波处理能够给予陶粒更多的振动,且在较高频率下的超声处理使得孔隙体积增长率比低频处理的大,在超声处理期间,微孔不断传播至更大孔,随着超声处理时间延长,部分内部存在裂纹的陶粒会破裂[8]。

相对于开口孔的提升而言,超声处理后的闭口孔隙率提高效果显著,其提升率高达169.4%。陶粒养护6 d后在1944 W的功率下处理30 min闭口孔隙率最高可达12.77%,在处理时间只有10 min时,较低功率的超声波能够使养护2 d后处理的陶粒相比养护时间更长再处理的陶粒得到更高的闭口孔隙率。在超声波处理时间超过30 min时,从闭口孔隙率可得出,闭口孔遭到一定的破坏。究其原因是陶粒中所含的水泡产生的空化作用,随着超声时间的延长,气泡在陶粒中产生、膨胀、收缩、溃灭的过程不断重复,使得陶粒中的闭口孔连通即闭口孔遭到了破坏,进而增加了开口孔隙率[11]。

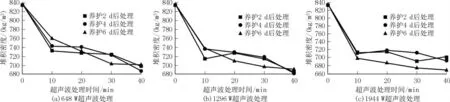

2.2 陶粒的导热系数(见图4)

图4 不同实验条件下陶粒的导热系数

由图4可见,经过超声波处理的陶粒其导热系数随处理时间的延长呈现下降的趋势,在30 min的1296 W与1944 W两种超声功率下,导热系数到达最低值,分别为0.188、0.175 W/(m·K),综合超声波处理前的养护时间而言,养护6 d后进行超声波处理能够达到较好效果,超声波处理的时间超过30 min也对陶粒导热系数的降低造成一定程度的负作用。原因为长时间的超声处理使陶粒内所含水分的微孔产生空化作用时间延长,空化作用进行到一定的程度即可达到最高闭口孔隙率,进而达到最低的导热系数。类似煤炭的煤化过程,闭口孔隙率随着气孔的成长可达到一个峰值,闭口孔随之增长而破坏[12]。导热系数会随着孔隙率的增加而下降,尤其是闭口孔隙,内部气孔使热量传导受阻,延缓了热量的传导[13]。

2.3 陶粒的堆积密度(见图5)

图5 不同实验条件下陶粒的堆积密度

由图5可见,通过超声波处理的陶粒,其堆积密度随处理时间的延长呈下降趋势,开口孔隙率在超声波处理后增大,即开口孔数量较多,虽然闭口孔隙率相对于对照组增加,但其增长速率并没有保持正值,导致堆积密度随着超声处理时间变化较缓,在1944 W高功率下处理40 min,处理前养护6 d的陶粒堆积密度达到最低值671.6 kg/m3,但在648 W较低功率处理40 min,处理前养护时间(2、4、6 d)的影响微弱,堆积密度分别为698.3、687.8、700.4 kg/m3。由于陶粒在超声波作用下,周期性产生的气泡会进入孔隙内继续进行空化效应,空化效应的气泡破裂过程瞬间造成局部高温高压[14],破坏一部分水化程度低的产物,一定程度上相当于增加了内部孔隙,堆积密度受到孔隙率的影响,总孔隙率越高,堆积密度相应降低。

2.4 陶粒的筒压强度(见图6)

图6 不同实验条件下陶粒的筒压强度

由图6可见,随着超声处理时间的延长,的粒的筒压强度总体上呈下降趋势,在处理时间为20 min时,筒压强度比处理时间为10 min的高,在最高的功率1944 W下,筒压强度降到最低,最低值为1.12 MPa。从孔隙率的指标来看,在最高的功率1944 W下处理40 min,总孔隙率在60%左右,其对应的筒压强度较低。

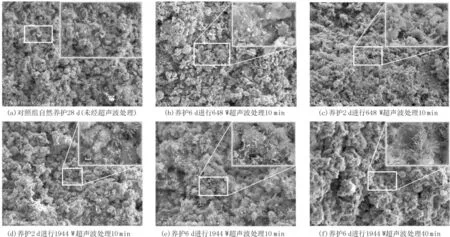

2.5 陶粒的SEM分析(见图7)

图7 不同实验条件下陶粒的SEM照片

由图7可见,经过超声处理后的陶粒,其表面存在未水化的粉煤灰较对照组的多。28 d自然养护对照组的陶粒,其外表面较为密实,水化产物多。超声处理的时间与功率都可增加陶粒的孔隙,对导热系数的降低亦有一定的促进作用。

2.6 陶粒的XRD分析(见图8)

由图8可见,陶粒在28 d自然养护时C-S-H含量相比在超声波处理条件下较高,从图7(a)可以看出,28 d自然养护下的陶粒表面孔隙较少,相比超声陶粒而言,其表面较为密实。自然养护下的陶粒在2θ=48°附近有二水钙长石的衍射峰,在22°~23°有少量纤维石,其主要成分为二水硫酸钙,两者的硬度与石英相当,可断定28 d自然养护的陶粒强度较高。由图6可得出,28 d自然养护下陶粒的筒压强度为2.66 MPa,远高于经超声处理的陶粒。经过超声处理后再养护至28 d时,C-S-H含量降低。

图8 不同实验条件下陶粒的XRD图谱

3 结论

(1)采用超声波处理能提升陶粒内部的孔隙率,闭口孔隙率在养护6 d后用1944 W功率下超声30 min时能够达到闭孔孔隙率的最大值,而开口孔隙率则随着超声时间的延长而增大。

(2)经超声波处理后,陶粒中的水化硅酸钙(C-S-H)的含量降低,筒压强度显著下降,超声波会破坏水化产物,降低颗粒之间的粘结性。

(3)经超声处理的陶粒孔隙率显著增大,导热系数可降至0.175 W/(m·K),保温性能提高。