混凝土聚羧酸降黏剂的制备及其应用研究

2021-02-23汪苏平汪源胡志豪张亚利

汪苏平,汪源,胡志豪,张亚利

(武汉源锦建材科技有限公司,湖北武汉 430000)

0 引言

随着人类不断拓宽自身的生存空间,日益注重在高空、海底、极端温度环境中的建筑开发,因此对混凝土技术提出了越来越高的要求,总体形成了高层化、轻量化以及大跨度的发展趋势。良好的混凝土施工性能是保证混凝土质量的重要因素之一,包括粘聚性、保水性及和易性等,其中混凝土的粘聚性往往直接决定了施工的可行性[1-3]。以高强混凝土为例,高强混凝土以其优异的耐久性正逐步得到广泛应用,很多工程使用C60及以上的高强混凝土以保证工程质量,在一些特殊领域,如抗震工程、核电工程等,甚至还会使用C100以上的超高强混凝土。为了达到高强或超高强度的施工目标,常通过降低混凝土的水胶比来实现,这也同时带来了混凝土黏度变大、扒底,造成泵送困难的问题,甚至引发泵送事故。因此,为了实现高强、超高强混凝土的大规模应用,必须通过一定技术手段来解决混凝土的黏度问题[4-8]。

研究人员近年来开发出不同技术方案以改善高强度等级混凝土中的黏度问题,例如添加粉煤灰[9]、超细石灰石粉[10-11]、硅灰[12-13]以及微珠[14-15]等无机材料,降低高强混凝土的黏度。然而这些降黏措施都是采用掺入超细无机粉体进行物理填充润滑的方案,无机粉体一般掺量较大,必然导致混凝土价格大幅度提升,不利于大规模推广应用。因此,开发更简易、经济的混凝土黏度解决方案势在必行,混凝土黏度调节剂应运而生。降黏剂是典型的混凝土黏度调节剂之一,其在混凝土中的使用能够较好地调节混凝土的黏度,同时便于控制成本、保证施工状态。

本研究以异戊烯醇聚氧乙烯醚、马来酸酐和甲基烯丙基磺酸钠为主要原料合成了一种聚羧酸降黏剂,对其最佳合成工艺进行了探究,并将其应用于C60、C80混凝土中。

1 试 验

1.1 原材料及主要仪器设备

(1)合成原料

异戊烯醇聚氧乙烯醚(TPEG),相对分子质量为2400;甲基烯丙基磺酸钠(SMAS)、马来酸酐(MA)、双氧水、维生素C、液碱(纯度≥32%),均为工业级;去离子水,自制。

(2)性能测试材料

水泥:华新水泥P·O42.5;矿粉:S95级;粉煤灰:Ⅰ级;机制砂:细度模数2.8;碎石:粒径5~30 mm连续级配;聚羧酸降黏剂:SJN806、LJN415,固含量40%,市售;聚羧酸高性能减水剂:固含量15%,减水率25%,武汉三源特种建材有限公司;水:自来水。

(3)实验仪器:

数显恒温水浴锅,HH-1型,常州普天仪器制造有限公司;电动搅拌器,H2010G型,上海梅颖浦仪器仪表制造有限公司;蠕动泵,YZ15型,保定雷弗流体科技有限公司;水泥净浆搅拌机,NJ-160A型,无锡建仪仪器机械有限公司;混凝土实验搅拌机,HJW-30型,无锡建仪仪器机械有限公司;数字式压力试验机,DY-3008DFX型,无锡东仪制造科技有限公司;红外光谱仪,Thermo Nicolet Avatar370型;核磁共振仪,德国Bruker公司的AVANCE 400MHZFourier。

1.2 聚羧酸降黏剂的合成

向四口烧瓶中按比例加入一定量自来水和异戊烯醇聚氧乙烯醚,升温至55 ℃,使其完全溶解后加入双氧水,搅拌10 min后向烧瓶内滴加A、B料单体,A料组分为维生素C、甲基烯丙基磺酸钠和自来水,B料为马来酸酐和自来水,A料滴加时间为4 h,B料滴加时间为3.5 h,滴加结束后在65 ℃下保温1 h,用质量浓度32%的液碱调节pH值至6~7,补余水即制得固含量为40%的聚羧酸降黏剂M31。

1.3 测试与表征

(1)水泥净浆流动度:参照GB/T 8077—2012《混凝土外加剂匀质性试验方法》进行测试,减水剂母液和降黏剂折固掺量分别为胶凝材料的0.38%和0.28%。

(2)混凝土性能:参照GB 8076—2008《混凝土外加剂》进行测试。

(3)混凝土力学性能:参照GB/T 50081—2002《普通混凝土力学性能试验方法标准》进行测试。

(4)红外光谱分析:将冷冻干燥后的样品用KBr压片,波数范围310~4000 cm-1,扫描32次。

(5)核磁共振分析:将冷冻干燥的样品溶于CCl3D中,浓度30 mg/mL,加入核磁管内在室温下进行测试。

2 结果及讨论

分别考察了酸醚比[n(MA)∶n(TPEG)]、引发剂用量、反应温度、单体滴加时间以及SMAS用量对聚羧酸降黏剂性能的影响,以确定混凝土聚羧酸降黏剂的最佳制备条件。

2.1 酸醚比对聚羧酸降黏剂分散性的影响

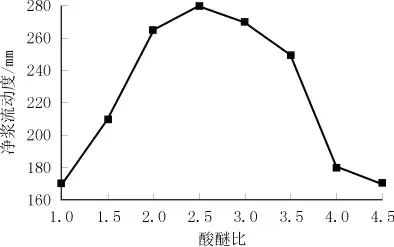

反应原材料的比例决定了聚羧酸降黏剂分子的结构与组成,从而对产品性能产生根本影响,酸醚比对聚羧酸降黏剂分散性的影响如图1所示。

图1 酸醚比对聚羧酸降黏剂分散性的影响

从图1可以看出,掺降黏剂水泥净浆的流动度随酸醚比的增大呈先增大后减小,酸醚比增大为分子结构中引入大量的羧基基团,提高降黏剂分子与水泥浆体的吸附效率,从而明显改善产品的分散性能。但分子结构中羧基含量增多同样也会降低聚醚侧链密度,聚醚侧链在降黏剂分散过程中起到空间位阻作用,因此会致使分散性能出现降低的趋势。综合以上试验结果,最佳酸醚比为2.5。

2.2 引发剂用量对聚羧酸降黏剂分散性的影响

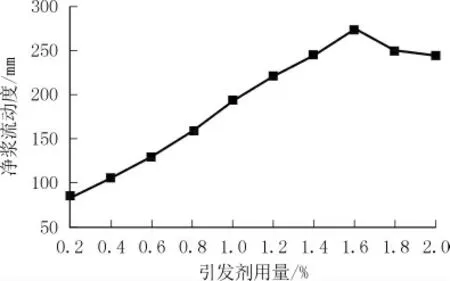

引发剂用量会影响反应体系的引发效率,引发剂用量对聚羧酸降黏剂性能的影响如图2所示。

从图2可以看出:当引发剂用量较少时,降黏剂的分散性较差,原因在于引发剂用量太少,其对应的自由基浓度太低,笼蔽效应会消耗部分自由基,剩余参与反应的自由基不足以让所有单体参与聚合,产品转化率偏低,导致产品性能较差;在一定范围内增加引发剂用量,可以有效改善减水剂的分散性,当引发剂用量过多时,整体反应速率过快,导致目标产物转化率偏低,对减水剂的分散性能带来不利影响。因此,选择引发剂最佳用量为大单体质量的1.6%。

图2 引发剂用量对聚羧酸降黏剂分散性的影响

2.3 反应温度对聚羧酸降黏剂分散性的影响

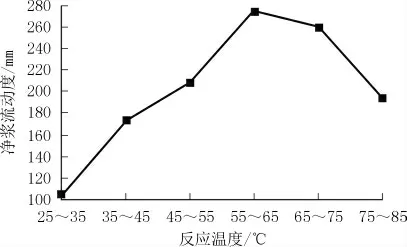

反应温度对聚合反应的反应速率以及转化率有较大影响,不同反应温度对聚羧酸降黏剂性能影响如图3所示。

图3 反应温度对聚羧酸降黏剂分散性的影响

反应温度的升高会明显加快反应速率。从图3可以看出,随反应温度的升高,降黏剂的分散性呈先提高后降低。这是因为,当反应温度过高时,体系反应太快,使得产物变得较为黏稠,表明产品分子质量急剧增大,降低了降黏剂的分散性能,因此,最佳反应起始温度为55 ℃,保温温度为65 ℃。

2.4 单体滴加时间对聚羧酸降黏剂分散性的影响

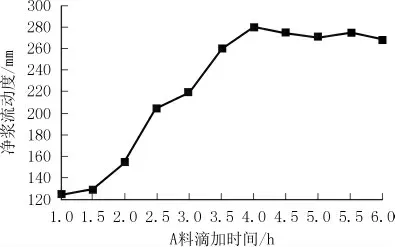

单体滴加时间会影响聚合反应速率,设置B料滴加时间较A料少0.5 h,A料滴加时间对聚羧酸降黏剂分散性的影响如图4所示。

图4 A料滴加时间对聚羧酸降黏剂分散性的影响

从图4可以看出,在一定范围内,随着A、B料滴加时间的延长,掺聚羧酸降黏剂水泥净浆流动度呈先增大后趋平稳,其原因在于,A、B料滴加时间较短会导致整体反应过于剧烈,甚至出现爆聚凝胶现象,严重影响产品性能和使用。当A料滴加时间达到4 h时,降黏剂的分散性能逐渐稳定,表明该滴加时间范围内其反应速率能够保证实现分子的预期聚合。综合考虑实际生产成本,选择A、B料的最佳滴加时间分别为4.0、3.5 h。

2.5 SMAS用量对聚羧酸降黏剂分散性的影响

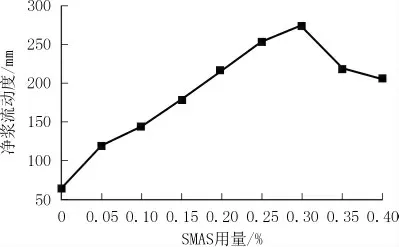

SMSA作为原料参与聚合反应,同时在自由基反应中起到链转移剂作用,其用量在一定程度上影响产物分子的聚合度和性能,SMAS用量对聚羧酸降黏剂性能的影响如图5所示。

图5 SMAS用量对聚羧酸降黏剂分散性的影响

从图5可以看出,在试验范围内,随着SMAS用量的增加,掺聚羧酸降黏剂的水泥净浆流动度呈现先增大后减小。SMAS为降黏剂分子中引入了亲水性优于羧基的磺酸基团,因此,反应中加入一定量SMAS既能够以链转移剂作用改善反应情况,同时还能提高产物的分散性;但加入过量链转移剂SMAS会导致降黏剂分子质量偏低,对其分散性造成不利影响。因此,SMAS的最佳用量为大单体质量的0.3%。综上,M31的最佳合成工艺为:酸醚比2.5,反应起始温度55 ℃,保温温度65 ℃,SMAS和引发剂用量分别为大单体质量的0.3%和1.6%,A、B料滴加时间分别为4.0、3.5 h,在该条件下制备的M31具有最佳的分散性。

2.6 聚羧酸降黏剂的红外光谱分析

对按上述最佳合成工艺制备的聚羧酸降黏剂M31进行红外光谱分析,结果见图6。从图6可见,3434.6 cm-1处为降黏剂分子中聚氧乙烯侧链与水形成氢键缔合羟基的伸缩振动峰,2887.2 cm-1和1344.9 cm-1处分别为甲基的对称伸缩振动峰和对称变形振动峰,1581 cm-1处为羧酸盐基团中碳氧单键的非对称伸缩振动峰,1468.8 cm-1处为亚甲基的变形振动峰,961.9 cm-1和1281.6 cm-1处为分子中碳氧键伸缩振动峰,1114.2 cm-1处为醚键伸缩振动峰,842.6 cm-1处为碳碳键伸缩振动峰,1713.2 cm-1处为碳氧双键特征吸收峰,527.4 cm-1处为磺酸基特征吸收峰。表明各原料已按照预期设计目标进行了聚合反应。

图6 聚羧酸降黏剂M31的红外光谱

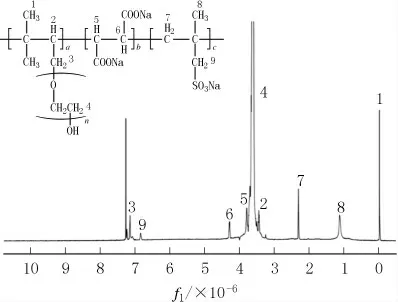

2.7 聚羧酸降黏剂M31的核磁分析

对按最佳合成工艺制备的聚羧酸降黏剂M31进行核磁分析,结果见图7。

图7 M31的核磁共振氢谱

图7中的1H-NMR谱归属为:(0.03×10-6,1H),(3.43×10-6,2H),(7.13×10-6,3H),(3.61×10-6,4H),(3.77×10-6,5H),(4.27×10-6,6H),(2.3×10-6,7H),(1.11×10-6,8H),(6.82×10-6,9H),上述结果表明已成功合成目标产物。

3 聚羧酸降黏剂M31的应用性能

按最佳合成工艺制备聚羧酸降黏剂M31,并将产品进行水泥净浆和C60、C80混凝土试验。

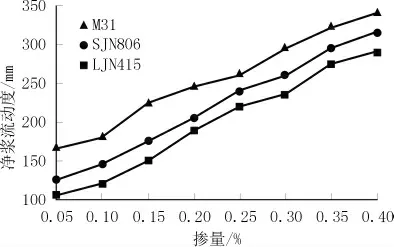

3.1 聚羧酸降黏剂M31的水泥净浆性能评价

在不同掺量条件下,将聚羧酸降黏剂M31分别与2款市售液体聚羧酸降黏剂进行性能对比,结果如图8所示。

由图8可知,掺3种不同降黏剂的净浆流动度均随降黏剂掺量的增加而增大,表明3种降黏剂均具有一定的降黏效果。M31对比其它2种降黏剂,在达到相同流动度的条件下,M31掺量明显较低,表明M31的分散降黏性能更优异。

图8 聚羧酸降黏剂掺量对水泥净浆流动度的影响

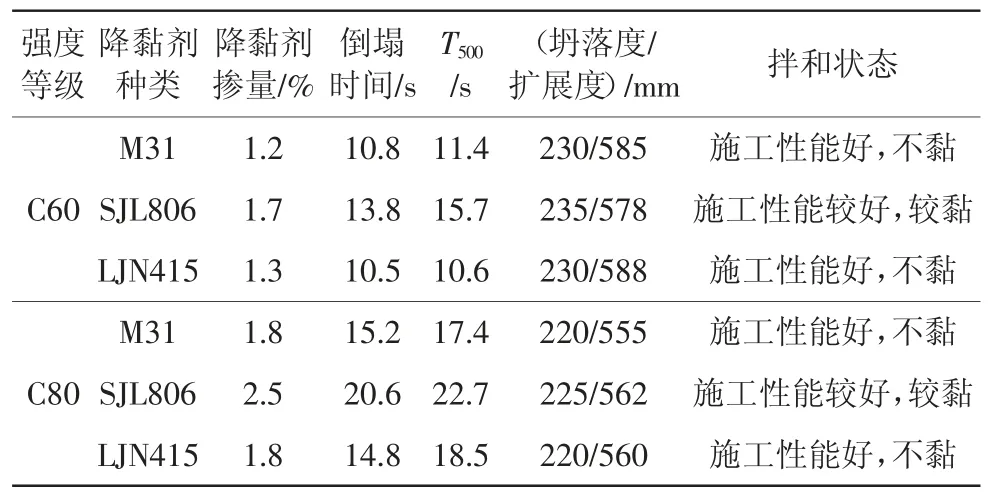

3.2 聚羧酸降黏剂M31的混凝土应用性能

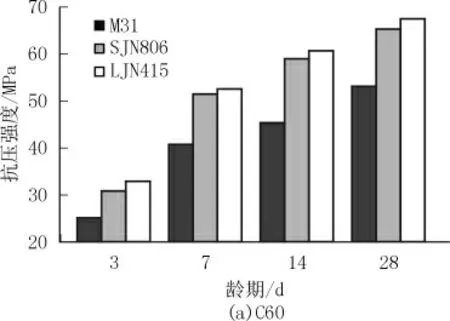

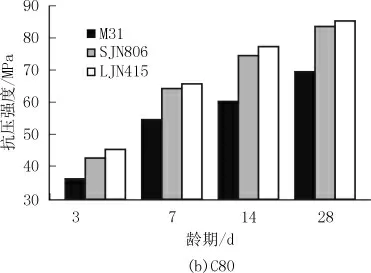

分别通过强度等级为C60、C80的混凝土试验对M31的降黏性能进行评价,控制混凝土的坍落度为(230±10)mm,混凝土的基础配合比见表1。不同降黏剂对混凝土拌合物性能的影响见表2,对混凝土抗压强度的影响见图9。

表1 混凝土的基础配合比 kg/m3

表2 不同降黏剂对混凝土拌合物性能的影响

从表2可以看出,在C60和C80混凝土试验中,达到相同坍落度和扩展度条件下,M31组使用掺量比低于SJN806和LJN415组,表明M31的分散性能更优;同时,掺M31组的倒塌时间和T500时长较掺SJN806组的短,而与掺LJN415相差不大,表明M31的降黏性优于SJN806,与LJN415基本相当。

图9 不同降黏剂对混凝土抗压强度的影响

从图9中C60和C80混凝土抗压强度发展可知,掺M31和SJN806组混凝土的抗压强度发展符合预期设计目标,而掺LJN415组混凝土则出现强度发展不足的情况。上述试验结果表明,M31兼具良好的分散性和降黏性,并能保持混凝土抗压强度正常发展。

4 结论

(1)以TPEG、MA和SMAS为主要原料合成了一种混凝土聚羧酸降黏剂,其最佳制备工艺为:酸醚比2.5,SMAS和引发剂用量分别为大单体质量的0.3%和1.6%,A、B料滴加时间分别为4.0、3.5 h,反应起始温度55 ℃,保温温度65 ℃,保温时间1 h。

(2)红外光谱和核磁氢谱分析结果表明,各原料通过聚合反应成功制备了分子结构与预期结构相符的聚羧酸降黏剂。

(3)C60、C80混凝土试验结果表明,M31具有良好的降黏性能,同时不影响混凝土的抗压强度发展,综合性能优于市售降黏剂SJN806、LJN415。