泥质页岩偏压隧道支护结构受力特征研究

2021-02-23郭亚斌李德武

郭亚斌, 李德武*, 赵 斐, 张 俊

(1.兰州交通大学土木工程学院,兰州 730070;2.中交一航局第三工程有限公司,大连 116083)

近年来,西南地区的铁路隧道愈见增多。隧道穿越山岭纵横、地质条件复杂的地段时,经常会出现偏压现象,而泥质页岩地层作为西南地区常见的地质体,有遇水易膨胀软化、抗压强度低和稳定性极差的特点,导致初期支护结构强烈变形甚至破坏,严重影响隧道施工和安全[1],给隧道的修建带来很大的困难。因此,研究穿越泥质页岩地层偏压隧道的围岩和初期支护受力特征有着重要的工程意义。

对于偏压隧道围岩和初期支护的变形受力特征,学者们开展了大量研究。刘英棨等[2]结合浅埋偏压隧道特点,运用影响值加载原理,推导了围岩偏压分布公式;Lei等[3]、徐东强等[4]、代树林等[5]、徐前卫等[6]、廖伟等[7]、沙鹏等[8]、李鹏飞等[9]用理论推导、数值模拟、现场监测和模型实验等方法对偏压隧道支护结构的受力特征和应力分布规律进行了大量研究;王明年等[10]采用现场实测和热-力耦合数值模拟手段,对超高地温环境下初期支护的力学特性展开研究;左清军等[11]将拱顶下沉变形随时间变化的函数展开为泰勒级数,建立隧道围岩稳定状态判别式,实现突变模型和监测数据的融合;黄林冲等[12]通过对关口垭隧道泥质页岩条件下软弱地段支护系统的现场测试,得到了工字钢、喷混等支护构件的受力状况与软弱泥质页岩地质状况之间的关系。综上可知,关于对泥质页岩地层下偏压隧道的支护结构受力特征和应力变化规律的研究偏少,现有成果不足以指导设计和施工。因此,以玉磨铁路曼木树隧道泥质页岩段为背景,通过监控量测和数值模拟相结合的手段对泥质页岩地层偏压隧道支护结构受力特征进行研究,以期指导现场施工。

1 工程概况

新建玉(玉溪)磨(磨憨)铁路曼木树隧道位于云南省西双版纳景洪市梭罗河地带,隧道进口里程DK419+937~DK420+720段的783 m为梭罗河双线车站衬砌,出口里程DK431+490~+574段84 m为关累双线车站衬砌,其余线路均为单线。隧道总长11.637 km,其中Ⅲ级围岩段占30.3%,Ⅳ级围岩段占60.5%,Ⅴ级围岩段占9.2%,最大埋深为660 m,设计时速为160 km/h。DK419+937~+943段和DK431+564~+574段采用明挖法施工,其余暗洞段根据新奥法原理组织施工,现场施工情况如图1所示。测区上覆第四系全新统滑坡堆积层粉质黏土、泥石流堆积层碎石土、冲洪积层粉质黏土、坡洪积层碎石土、坡崩积层碎石土、坡积粉质黏土、碎石土;下伏基岩为白垩系下统景星组石英砂岩夹泥质砂岩、侏罗系中统和平乡组页岩夹泥岩、砂岩、板岩。沿线岩层产状紊乱,牵引褶曲发育,围岩自稳能力差,容易对初期支护结构造成大的变形。初期支护参数如表1所示。

红色标记为变形较大位置

表1 初期支护参数

2 围岩与支护结构监测分析

2.1 测试项目与测点布置

曼木树隧道DK423+030~DK423+060段存在一定的地形偏压,节理裂隙发育,易发生坍塌、掉块和侧向挤入等现象。上述情况给隧道施工带来非常高的风险,而监控量测作为新奥法设计理念中必不可少的部分[13],只有充分对该类隧道进行围岩位移、围岩压力和初期支护内力进行现场监测,掌握复杂地质段初期支护的受力特征,才能避免围岩坍塌和变形过大而换拱。于是选取曼木树隧道DK423+030作为典型断面进行现场支护结构变形与受力分析,监测项目为围岩变形监测、围岩压力监测和钢拱架应力监测。以上监测项目每天读取一次测值,直到变形和应力趋于稳定为止。

2.1.1 围岩变形监测

根据《铁路隧道监控监测技术规程》(Q/CR 918—2015)[14]规定,拱顶沉降和水平收敛属于必测项目,按照现场围岩和施工情况,测点布置如图2所示,拱顶沉降测点为A点,水平收敛测线为BC(水平收敛1)和DE(水平收敛2)。使用全站仪测量每天的位移变化值。

图2 变形监测布置点

2.1.2 围岩压力监测

沿隧道断面环向7个位置布设压力盒,每个位置布设两个压力盒,并使用频率读数仪读取频率值再转化为相应的压力值。详细布设情况如图3所示。

图3 监测仪器详细布置图

2.1.3 钢拱架应力监测

沿钢拱架环向7个测设部位布设钢筋计,每个位置布设2个钢筋计,其布设在钢拱架上下翼缘的内测,并使用频率读数仪读取每天的频率值再转化为相应的应力值。详细布置情况如图3所示。

2.2 围岩变形分析

选择有代表性的断面DK423+030进行监测分析,拱顶沉降和水平收敛的监测结果时程曲线如图4所示,规定以拱顶下沉为正,水平收敛为正。

图4 拱顶沉降和水平收敛时程曲线

通过对拱顶沉降和水平收敛时程曲线进行分析,可得出以下结论。

(1)在隧道上台阶开挖后,下台阶开挖前的15 d内,拱顶沉降和水平收敛均呈现出急剧增大的趋势,拱顶沉降速率最大值为12.3 mm/d,累计沉降值为66.3 mm,水平收敛最大速率为33.5 mm/d,收敛最大值为220.6 mm,此段时间的变形量约占总变形量的80%,呈现出变形速率快、持续时间短的特点,这是隧道开挖应力重分布造成的。

(2)在下台阶开挖后,仰拱施作前,变形时程曲线大致呈现缓慢增大的变化趋势,拱顶沉降速率最大值为2.8 mm/d,累计沉降值为85.4 mm,水平收敛速率最大值分别为4.6、3.5 mm/d,累计收敛值为252.1、65.6 mm,变形速率较上台阶开挖后有所减小,说明下台阶开挖后变形调整较小。

(3)在仰拱施作后,隧道整体封闭成环,变形量占总变形量的5%,说明围岩应力基本调整结束。

(4)水平收敛1的值明显要大于水平收敛2的值,并且在现场表现出左侧拱腰位置初期支护内鼓,混凝土掉块、剥落现象。

2.3 围岩压力分析

通过对典型断面围岩和初期支护的接触压力进行监测,绘制围岩压力时程曲线,如图5所示,规定以压为正,拉为负。

图5 围岩压力时程曲线

通过分析围岩与初期支护接触压力时程曲线,可得出以下结论。

(1)在上台阶开挖后,下台阶开挖前的15 d时间,除了右拱腰位置,其他所有部位的围岩压力呈现出快速增大的变化趋势,其中,左拱腰和左拱脚位置处围岩压力最大,最大值分别为283.6、263.9 kPa,说明上台阶开挖后应力开始发生调整。

(2)在下台阶开挖后,仰拱施作之前,除了左拱脚和右拱腰位置出现减小的趋势外,其他部位都呈现出缓慢增大的趋势,其中,左拱腰位置的接触压力最大,最大值为385.9 kPa,这是由于大多数应力集中在左拱腰位置。

(3)仰拱开挖后,由于初期支护整体封闭成环,所有位置的围岩压力变化不大,左侧拱腰和拱顶位置的围岩压力分别收敛于386.4、265.2 kPa,基本趋于稳定。

(4)围岩与初期支护的接触压力在空间上的变化表现为左侧拱腰处最大和下台阶位置较小的特点,这是由于下台阶开挖之前应力调整较大,下台阶开挖后应力调整较小。

2.4 钢拱架应力分析

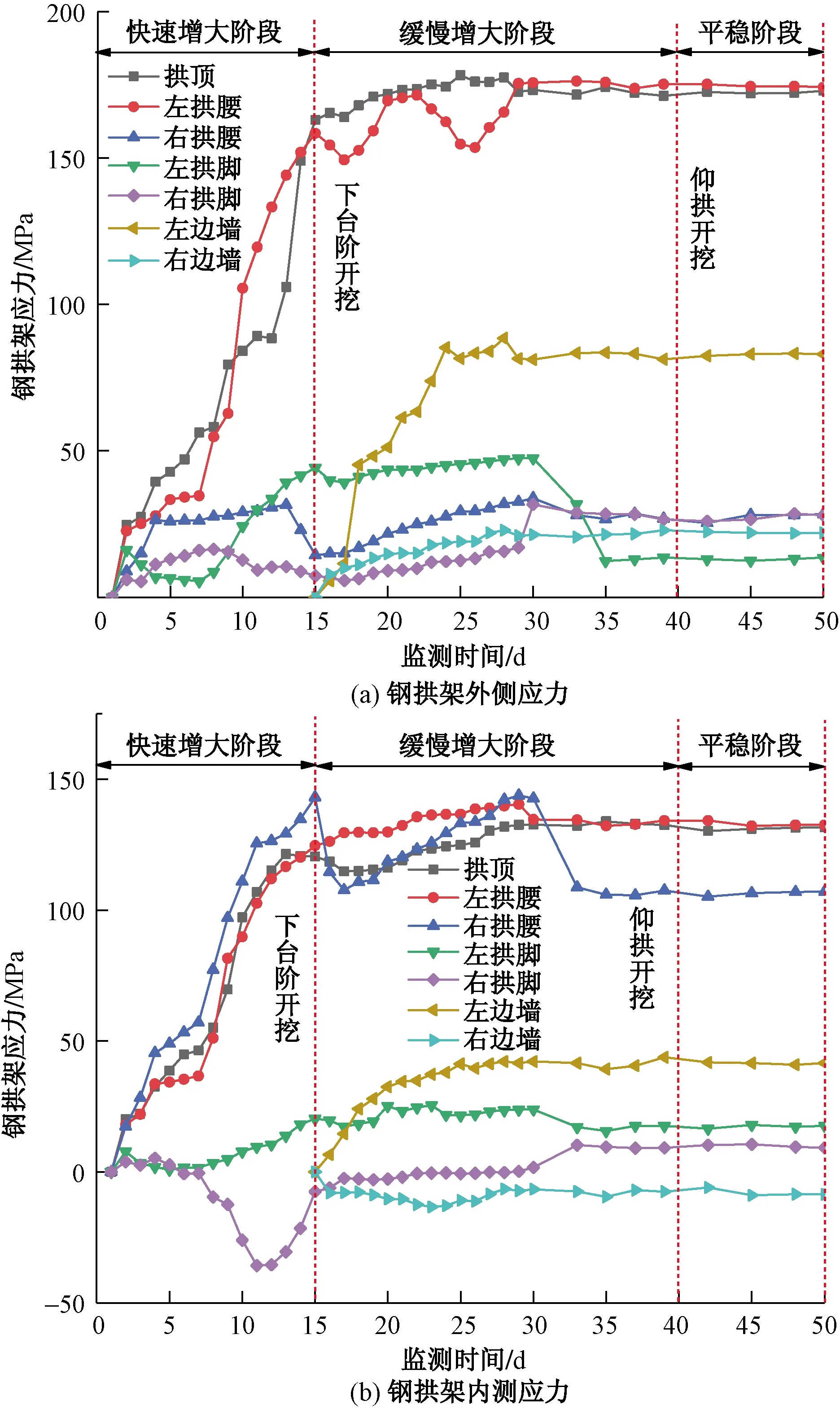

对典型断面的初期支护钢拱架应力进行监测并绘制出钢拱架应力时程曲线,如图6所示。其中,应力以压为正,拉为负。

图6 钢拱架应力时程曲线

通过对钢拱架内外侧应力时程曲线进行分析,得到以下结论。

(1)钢拱架内外侧应力变化大致都呈现出“快速增大→缓慢增大→平稳变化”3个阶段,在仰拱开挖支护完成后趋于稳定。

(2)钢拱架外侧应力均为压应力,在下台阶开挖前15 d内,左侧拱腰和拱顶位置基本呈线性增大趋势,最大值分别为162.9、158.4 MPa,大约占总应力的90%,其余位置应力相对较小。在下台阶开挖之后,仰拱开挖之前的25 d内,除了左侧边墙和左侧拱脚位置应力变化出现异常外,其他位置都呈现缓慢增大的趋势,这是下台阶开挖后应力调整造成的。在仰拱开挖后,隧道内部封闭成环,逐渐趋于稳定,拱顶、左拱腰、右拱腰、左拱脚和右拱脚分别收敛于172.9、174.2、28.3、13.5、28.1 MPa。

(3)钢拱架内侧应力在下台阶开挖前15 d内,除了右拱脚位置为拉应力,最大值为-35.8 MPa,其余位置均为压应力,拱顶、左拱腰和右拱腰呈现线性增大趋势,最大值分别为120.6、143.1、124.6 MPa。在下台阶开挖后,仰拱开挖前,除了右边墙为拉应力外,其他位置均为压应力,拱顶、左拱脚和右拱脚的应力值均大于其他位置的应力值,最大值分别为133.9、143.8、140.5 MPa,在仰拱开挖隧道封闭成环后应力均趋于稳定,拱顶、左拱腰和右拱腰分别收敛于131.5、107.1、132.6 MPa。

(4)钢拱架内外侧应力在空间的变化呈现出“左大右小”“上大下小”的特点,且小于钢拱架的抗压强度设计值215 MPa[15],但是在拱顶和左侧拱腰位置应力分别为172.9、174.2 MPa,应力较大而偏于危险,在施工现场相关位置出现了混凝土掉块、剥落的现象。

3 数值模拟

3.1 模型建立

根据工程地质勘察资料,选取Ⅳ级围岩段DK423+030~DK423+060建立FLAC3D三维计算模型,如图7所示,地层从上到下依次为粉质黏土、中分化泥质页岩和弱风化泥质页岩。在水平方向(X方向)左右边界各取4.5倍的洞径跨度,竖直方向(Z方向)拱顶以上取至地表,仰拱以下取2倍的隧道高度,而隧道纵向(Y方向)取30 m,所以模型的整体尺寸X×Y×Z=70 m×30 m×(40~90)m,共划分54 232个节点和75 901个单元。模型底部约束竖向位移,顶部为自由面,左右边界约束水平位移,前后约束纵向位移。

图7 三维计算模型

3.2 计算参数

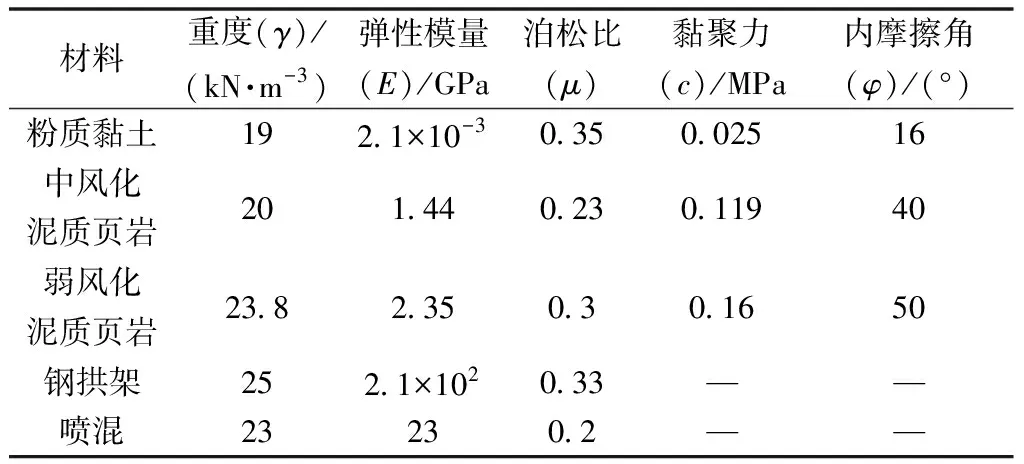

围岩采用基于Mohr-Coulomb本构模型的实体单元模拟,喷射混凝土选用shell模拟,钢拱架选用beam单元模拟,围岩和支护结构的物理力学参数主要基于《曼木树隧道工程地质说明》和《新建玉磨铁路单线复合式衬砌设计说明》及相关试验确定,具体参数如表2所示。

表2 围岩和支护结构参数

3.3 拱顶沉降对比分析

通过对拱顶沉降实测值和模拟值的数据整理,绘制拱顶沉降时程曲线,如图8所示,规定以拱顶下沉值为正。

图8 拱顶沉降实测值与模拟值时程曲线

由图8可知,拱顶沉降模拟最大值为102.9 mm,实测最大值为117.7 mm,增加了14.3%,并且模拟值整体小于实测值,分析原因为数值模拟值是基于一定假设的理想值,而实测值又受到现场施工的干扰。模拟值和实测值的变化大致经历从急剧增大(0~10 d)到缓慢增大到最后变化稳定3个阶段。

3.4 钢拱架内力对比分析

对钢拱架内外侧应力的实测值和模拟值进行整理,运用材料力学的相关理论,计算钢拱架的轴力和弯矩[16],计算公式如式(1)、式(2)所示,并绘制钢拱架内力空间分布曲线,如图9所示。

(1)

(2)

式中:A为钢拱架截面积,m2;I为钢拱架惯性矩,m4;N为钢拱架轴力,kN;M为弯矩,kN·m;σin、σout分别为钢拱架内侧应力和外侧应力,MPa;W为钢拱架抗弯截面模量,m3;h为钢拱架截面高度,m。

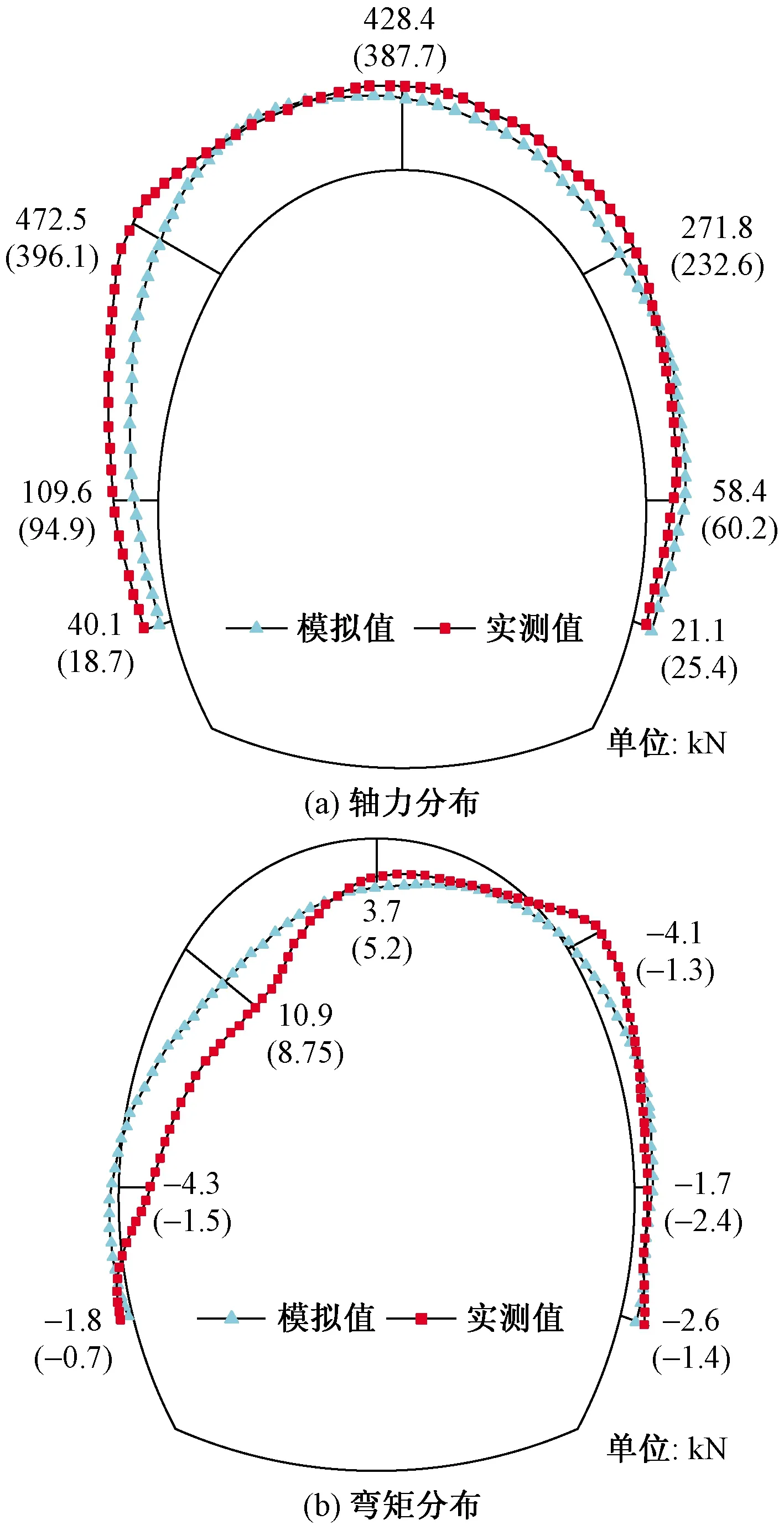

通过对图9进行分析,可得出以下结论。

括号内为模拟结果

(1)钢拱架轴力最大值出现的拱顶和左侧拱腰位置,其中拱顶位置实测最大值和模拟最大值分别为428.4、387.7 kN,相对于实测值减小了9.5%,左侧拱腰实测最大值和模拟最大值分别为472.5、396.1 kN,相对于实测值减小了16%,而右侧拱腰最大值仅为271.8 kN,表明左侧轴力值大于右侧。

(2)钢拱架弯矩最大值出现在左侧拱腰和左侧拱脚位置,左侧拱腰实测最大值和模拟最大值分别为10.9、8.75 kN·m,相对实测值减小了19.7%,左侧拱脚实测值和模拟值分别为4.3、-1.5 kN·m,模拟值显示外侧处于受拉状态,右侧拱腰位置最大值为-4.1 kN·m,表明左侧弯矩值大于右侧弯矩值,且左侧拱架内侧受拉,右侧拱架外部受拉。

(3)无论是实测值还是模拟值,它们在钢拱架上的空间分布都呈现出“左大右小”“上大下小”的特点,且模拟值整体小于实测值,分析原因可知是由于在模拟中测点布置在开挖之前,而现场布置是在开挖以后,以及现场测点受施工干扰大,不确定因素多,所以实测值和模拟值要综合考虑。

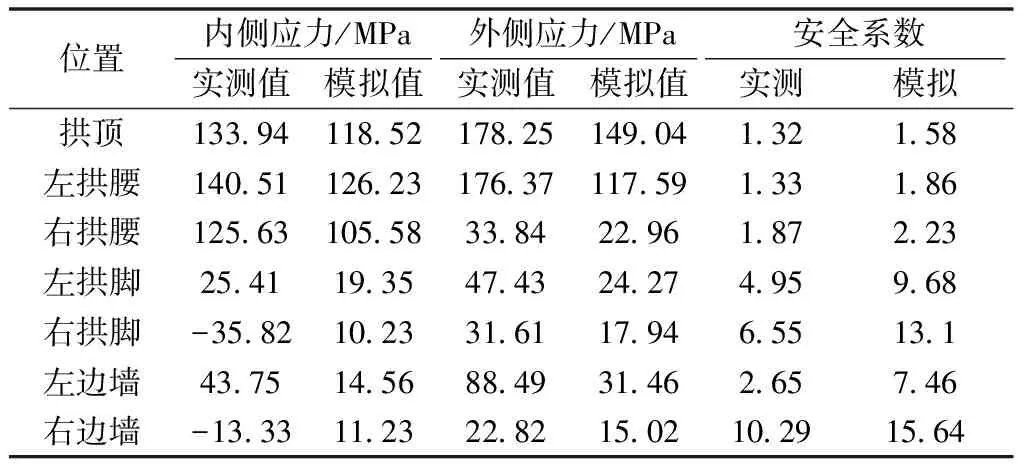

通过对典型断面关键位置的钢拱架内外侧应力值进行提取,依据《铁路隧道设计规范》(TB 10003—2016)[17]计算安全系数,如表3所示。

表3 钢拱架安全系数

从表3可以看出,拱顶和左侧拱腰位置实测安全系数计算值均小于1.5,为不安全状态,右侧拱腰实测安全系数计算值小于2,为欠安全状态,现场初期支护出现钢拱架扭曲和混凝土掉块剥落现象,其他位置安全系数符合要求。

4 结论

(1)泥质页岩偏压隧道初期支护的变形表现出“上大下小”的特点,水平收敛最大值为220.6 mm,位于左侧拱腰位置,下台阶开挖前的变形量占总变形量的80%,因此,在施工过程中要着重控制上台阶的变形。

(2)实测初期支护与围岩接触压力表明,隧道左右两侧围岩压力具有明显的差异性,两侧相差0.21 MPa,说明支护结构在不对称荷载下所受围岩压力呈现明显的不对称性。

(3)钢拱架内外侧应力主要为压应力,不同位置应力差异明显,在空间分布上表现为“左大右小”“上大下小”的特点,最大应力值为172.9 MPa,位于左侧拱腰位置;上台阶开挖后应力释放速度快,支护结构弱,现场出现初期支护掉块、内鼓和钢拱架扭曲,建议采取增加钢拱架强度和不对称的结构设计。

(4)对泥质页岩偏压隧道的模拟结果显示,在不对称荷载下,拱顶沉降和钢拱架内力结果具有明显的时空性,拱顶沉降值在短时间内迅速增大,最大速率为25.8 mm/d,隧道左侧支护结构内力大于右侧;拱顶和左侧拱腰位置的钢拱架安全系数偏于危险。