开关柜穿柜套管内悬状态检测技术研究

2021-02-23陈继尧牛勃李洋李超伍弘龙青

陈继尧,牛勃, 李洋,李超,伍弘,龙青

(1.国网宁夏电力有限公司宁东供电公司,宁夏 银川 750411;2.国网宁夏电力有限公司电力科学研究院,宁夏 银川 750011)

0 引 言

由于开关柜套管内绝缘、外绝缘等绝缘设备在设计、选型、安装等方面存在不足,导致其运行过程中发生突发性接地短路故障,其中以穿柜套管内悬缺陷最为典型,内悬缺陷主要包括套管内部采用双屏蔽结构、套管内部等电位线悬浮两种。以某公司近3年开关柜异常临停为例,穿柜套管内悬缺陷占比19%,严重影响到电力系统稳定与运维检修人员的安全[1-2]。

由于开关柜穿柜套管的特殊结构,导致运行过程中内悬状态下部分带电检测手段不能有效进行检测,且相应的检测手段仅能进行缺陷位置的定位,不能进行缺陷发展状态、材料劣化程度的预警。针对穿柜套管内悬缺陷存在的问题,国内外开展了相应的研究:文献[3-7]通过COMSOL电场仿真的方式,给出了穿柜套管内屏蔽、外屏蔽的优化方案,以降低套管内部的电场畸变程度,但未对穿柜套管内悬状态时柜内电场畸变程度进行分析;文献[8-11]对开关柜内不同类型放电过程中的放电特征进行研究,提出了声电联合定位方法,并设计了相应的缺陷检测系统,但该检测系统未考虑穿柜套管内屏蔽对超声波信号的衰减,检测可靠性较低;文献[12-16]以针板电极为模型,对开关柜内绝缘材料劣化过程中气体成分进行检测,获取了相应的氮氧化合物与臭氧等特征成分,但未给出绝缘劣化与气体成分之间的定量关系;文献[17-19]对开关柜内等电位线的安装工艺进行分析,介绍了因安装工艺不良生成的典型故障案例,但未对传统带电检测在穿柜套管局放检测中存在的不足进行分析。

基于国内外穿柜套管内悬状态的研究现状,本文对穿柜套管内悬状态进行介绍,并给出内悬状态表现出的放电特征,之后通过物理场仿真对内悬状态下的电场变化情况进行分析,接着以多起典型故障案例为模型,对现有暂态地电压、特高频局部放电与超声波局部放电进行有效性验证,并提出了空气电离产物检测方法与可燃气体检测方法,针对分析检测结果给出相应的改善措施,避免事故发生。

1 穿柜套管内悬状态概述

依据国家电网设备[2018]979号《国家电网有限公司十八项电网重大反事故措施》中的要求:24 kV及以上开关柜内的穿柜套管、触头盒应采用双屏蔽结构,以避免穿柜套管运行过程中发生沿面、气隙放电。相应的典型穿柜套管二维平面结构如图1所示。其主要有安装螺母、高电位屏蔽、地电位屏蔽、等电位线及环氧套管。

(a)套管二维结构

穿柜套管内悬问题较多,主要原因来自两方面:首先是未采用内屏蔽等电位方式,在柜内温度变化产生凝露情况下,发生内部气隙击穿;其次为安装工艺不良,导致运行过程中等电位线发生电晕、悬浮等放电,影响柜内绝缘材料绝缘性能。某公司近5年40.5 kV开关柜套管内悬导致异常临停11例,其中2020年发生4次,若运行过程中该类缺陷不能被有效诊断与智能预警,严重影响到系统稳定与运维检修人员安全。相应的穿柜套管内悬状态典型案例如图2所示。

(a)无内屏蔽等电位线

2 穿柜套管内悬状态电场仿真

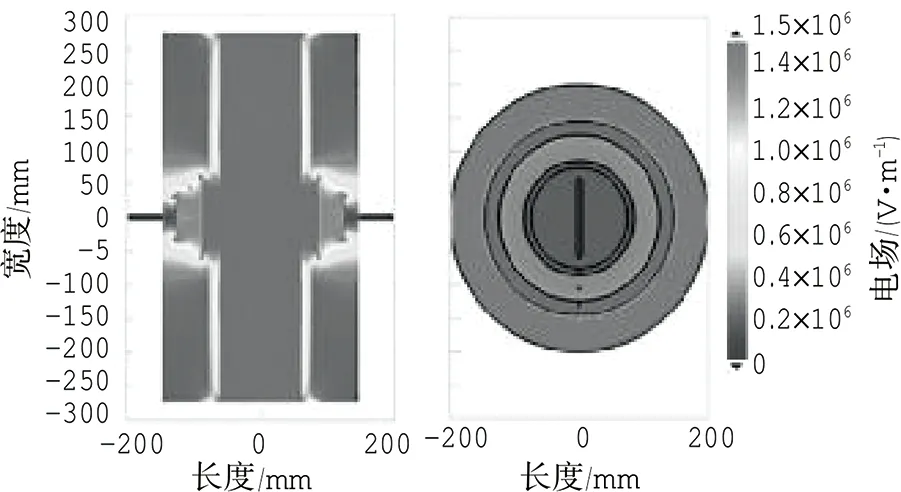

采用COMSOL对穿柜套管高压电极内悬状态进行仿真分析,由于40.5 kV及以下配电系统运行过程中采用非有效接地方式,从而高压端激励电位选取设备最高线电压峰值57 kV。相应的穿柜套管内屏蔽良好与存在内悬状态下的电场仿真结果如图3所示。

(a) 典型穿柜套管二维结构

由图3(a)可知屏蔽不存在内悬状态时电场均低于 1.50 kV/mm,即内、外屏蔽均不悬浮情况下,内外屏蔽之间环氧绝缘电场强度最高,外屏蔽与外壳之间的环氧绝缘电场强度最低。由图3(b)可知内悬状态下空气域电场分布畸变明显,母排窄面附近电场强度大于 1.50 kV/mm,最大电场强度7.29 kV/mm,高于空气击穿场强,因空气介电常数低,导致空气承担着约 80%的电压载荷;另外母排形状为矩形,窄面曲率更大,导致窄面周围空气电场强度更高。仿真结果表明内屏蔽悬浮会导致母排与套管之间空气绝缘击穿。

3 传统内悬状态检测方法

3.1 暂态地电压局部放电检测

暂态地电压检测依据文献[20]进行诊断分析。该标准规定了开关柜暂态地电压局部放电检测技术现场应用中的检测仪器要求、带电检测要求、带电检测方法、检测步骤以及结果分析方法,且该标准给出变化量为20 dBmV缺陷预警值。根据表1对多起穿柜套管内悬状态下气隙放电的暂态地电压检测结果知,由于穿柜套管内屏蔽对局部放电过程中的屏蔽,暂态地电压局部放电检测不能有效对开关柜穿墙套管内部局部放电的严重程度进行定性。

表1 暂态地电压检测结果

3.2 特高频局部放电检测

开关柜无相应的特高频检测标准进行规范,运检人员主要依据文献[21]进行诊断分析。该标准规定了特高频局部放电检测原理、检测仪器要求、带电检测方法及要求、检测原理、检测步骤以及分析原则。由于特高频法没有成熟的放电量评价方法,从而特高频局部放电检查方法无法对套管内悬放电发展趋势进行预警。通过对11起40.5 kV穿柜套管内悬状态下特高频局部放电检测分析,特高频局部放电检测可以有效发现套管内悬状态产生的气隙、尖端、悬浮等放电,结合特高频时差定位方法、超声波局部放电检测,可以确定放电位置位于穿柜套管处。典型的检测图谱如图4所示。

(a)尖端放电缺陷

3.3 超声波局部放电检测

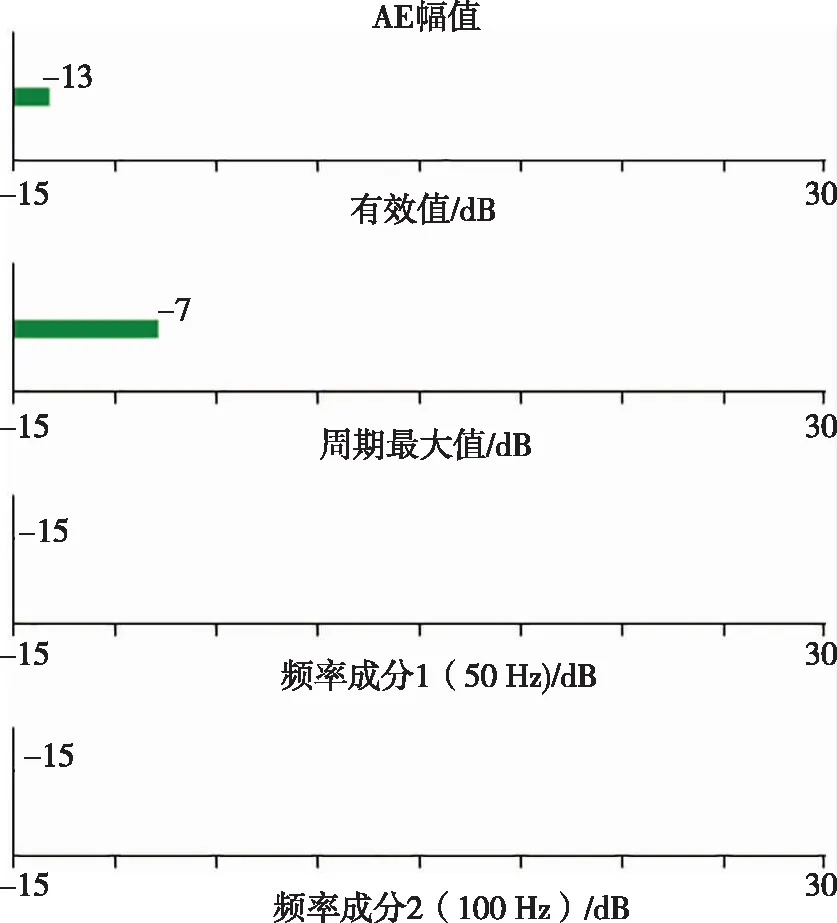

开关柜无相应的超声波检测标准进行规范,运检人员主要依据文献[20-22]中规定的超声波局部放电检测原理、检测仪器要求、带电检测要求及方法进行诊断分析。文献[20]中要求局部放电设备与背景之间差值不大于8 dBmV且有轻微放电现象时需缩短检测周期,而穿柜套管内悬状态一般为尖端、气隙放电,放电幅值较背景知差异明显,从而该标准不能有效指导穿柜套管状态检修。通过PDS-T90局部放电测试仪对开关柜进行超声波局部放电检测,相应的检测图谱如图5所示。

(a)背景图谱

4 新型内悬状态检测方法研究

4.1 泵吸式臭氧浓度检测

开关柜内穿柜套管内悬状态时主要为尖端放电与气隙放电,放电能量易使空气发生电离,会产生O3与NO2等特征气体产物。本文基于紫外成像检测敞开式设备放电,提出并设计一套泵吸式臭氧浓度检测装置,完成一次开关柜绝缘缺陷定性。以某330 kV ZN65A-12开关柜内悬放电为例进行臭氧检测,相应的测点布置方式以及检测结果如图6所示。

由图6(b)可知异常开关柜内臭氧浓度最低测点为21.38 μL/L,高于背景臭氧浓度值3.58 μL/L。由于国内外尚无相应的国标、行标以及相应的企业标准进行规定,从而本方法宜与特高频局部放电检测相结合,通过特高频局部放电完成放电类型定性,通过气体含量完成放电严重程度定性。基于臭氧浓度检测结果与特高频检测结果,设备运维单位对其进行了解体检查,结果如图6(c)所示。

(a)不同测试点臭氧浓度测试值

4.2 可燃性气体浓度检测

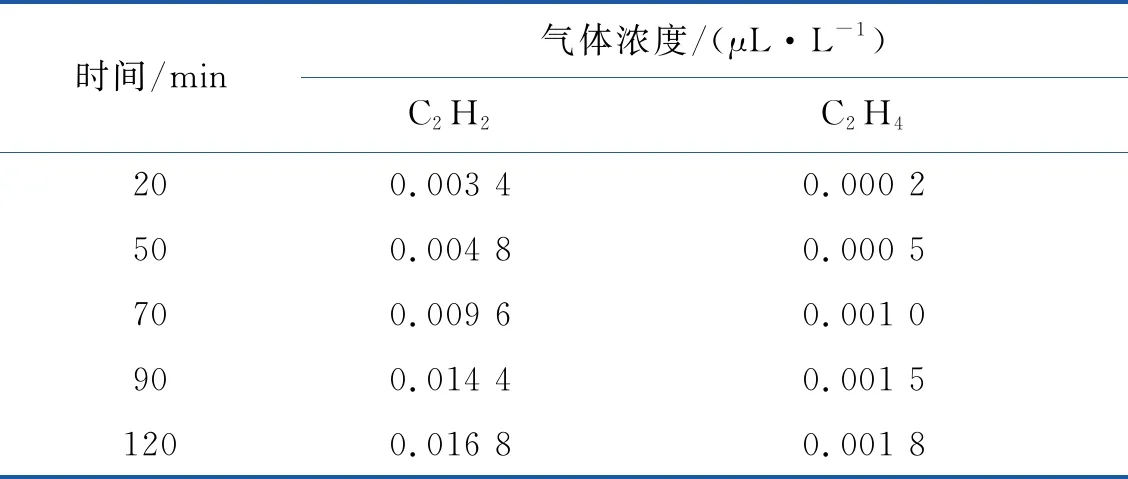

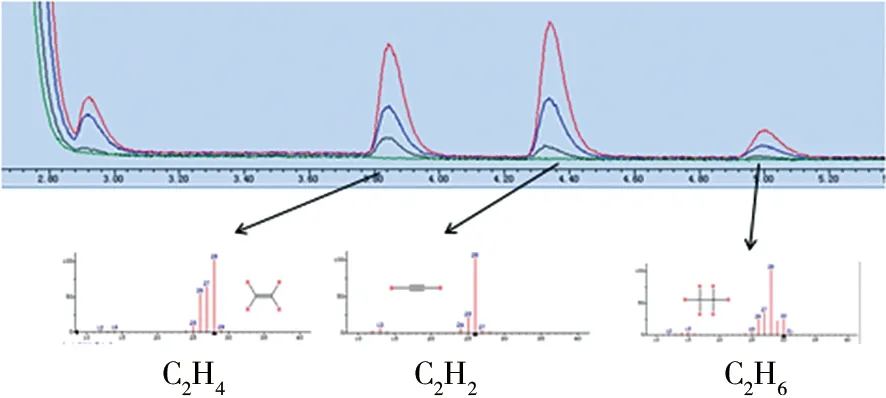

开关柜内部若电缆沟封堵不严,无相关除湿装置,在温差变化较大时内部易发生凝露现象,若套管内部同时存在内悬缺陷以及凝露水珠,则套管内绝缘会发生相应的热分解与电分解,本文以40.5 kV环氧树脂套管为例进行热分解与电分解测试,并对分解过程中的气体成分进行检测。其中热分解气体测试采用马弗炉对环氧树脂加热,收集不同温度下产生的气体,收集温度分别为200 ℃~400 ℃,通过集气袋收集气体,且放置时间不超过48 h。通过GC-MS测试,环氧树脂热分解产物包括CO,CO2,C2H2,C2H4等小分子化合物。电分解气体测试采用对环氧树脂进行耐电痕测试方式进行,测试过程中收集不同时间的耐电痕气体,48 h内进行GC-MS测试,测试发现环氧树脂电分解产物包括C2H2、C2H4、C2H6气体,且气体含量逐渐增加。通过2 h的测试,C2H2、C2H4气体能够测试到,而且C2H2含量较高,可以作为绝缘材料劣化程度预判的目标气体之一。见图7、表2所示。

表2 绝缘材料劣化分解气体测试结果

图7 绝缘材料电分解气体成分测试

目前,国内外尚无相应的国标、行标对开关柜内绝缘材料热分解、电分解产生的气体成分、浓度进行规定。通过可燃气体检测分析可知,柜内绝缘材料在高温劣化过程中会产生C2H4、C2H6等特征气体,及可以通过可燃气体成分检测判断柜内穿柜套管放电是否发展为危急阶段。

5 穿柜套管内悬缺陷运检措施

1)新投运开关柜穿柜套管内外表面应该采用双屏蔽结构,避免穿柜套管内悬发生尖端、气隙、沿面等局部放电。

2)凝露现象严重的开关柜运行场所,应采取电缆沟封堵、内嵌加热装置、小室增设空调等方式,破坏柜内运行过程中发生凝露条件,避免因套管表面凝露导致其内绝缘破坏。

3)穿柜套管故障比例较高场所宜采用基于臭氧浓度与可燃气体监测系统,对穿柜套管运行过程中缺陷发展状态重症监测,并依据监测结果进行预警。

4)穿柜套管内悬状态下局部放电特高频信号特征明显,超声波信号、暂态地电压信号特征不明显,目前在运同类穿柜套管,带电检测巡检过程应以特高频局部放电检测法为主,超声波、暂态地电压检测为辅。

6 结 论

1)开关柜穿柜套管应采用双屏蔽结构,且设备运行过程中内屏蔽与高压带电体之间应可靠连接,避免穿柜套管存在内悬缺陷。

2)穿柜套管内悬缺陷依据缺陷种类的不同主要分为尖端放电、绝缘放电、气隙放电三种。传统的特高频局部放电检测手段可有效进行该类缺陷的定位,超声波局部放电、暂态地电压对该类缺陷状态特征不明显。

3)穿柜套管内悬缺陷放电过程中空气电解可产生O3与NOx等气体,绝缘材料电解可产生C2H2、C2H4等可燃气体,运行过程中可通过相应特征气体成分进行套管内悬缺陷发展状态的预警。