机床上下料机器人工作站的设计与运行

2021-02-22林雁飞朱洪雷

林雁飞 朱洪雷

摘要:在传统机械加工行业中融入工业机器人实现加工过程的全自动化,是当前产业转型升级的热点。现基于RobotStudio 6.07仿真软件,结合SOLIDWORKS,创建了机床上下料机器人工作站。同时,对工作站各部件的模型及动态设计、机器人程序设计和工作站的调试与运行进行了分析,具有一定的研究价值和实际应用意义。

关键词:机床上下料机器人;RobotStudio;Smart组件;SOLIDWORKS

0 引言

傳统的机械加工行业因生产效率低、劳动强度大以及安全防护不足等原因,逐渐被集物料搬运、传送、加工、检测于一体的柔性制造系统替代。柔性制造系统是指由统一的信息控制系统、物料储运系统和一组数字控制加工设备组成,能适应加工对象变换的自动化机械制造系统(Flexible Manufacturing System,FMS)[1]。它由一个传输系统联系起一些设备,包括工业机器人、数控机床、传送链、立体仓库、RFID等,系统通过工业机器人把工件送到各加工设备,使工件加工准确、迅速并实现了自动化。工业机器人作为FMS系统的一个重要组成构件,是传统制造业向智能制造产业升级的不可替代的重要装备。机床上下料机器人取代人工,配合数控机床实现加工过程中零件的抓取、上下料、清扫、打磨、工件翻转等工作,极大地节约了人工成本,有效减少了生产过程中的人为安全隐患,提高了生产效率。随着加工效率的不断提升,越来越多的生产制造厂将工业机器人引入实际生产中。工业机器人在机床上的应用必定成为未来的一大发展趋向[2]。

工业机器人离线编程是利用计算机图形学,在专门的软件环境下构建机器人及其工作环境的几何模型,并通过规划算法对图形进行控制和操作,在离线状态下对工作站工作过程进行控制。离线编程软件分为通用型和专用型两种,从应用的角度出发,当明确机器人品牌时,优先考虑专用型编程软件。ABB RobotStudio离线编程软件是采用了ABB公司的VirtualRobotTM技术,对ABB工业机器人的工作站进行了虚拟现实的构建,通过可视化及可确认的解决方案和布局来获得实际产品的可行性分析,是一款应用很广的ABB工业机器人专用仿真软件[3]。本文基于RobotStudio 6.07仿真软件,选取ABB IRB2600机器人进行工作站的布局。

1 机床上下料机器人工作站部件设计及布局

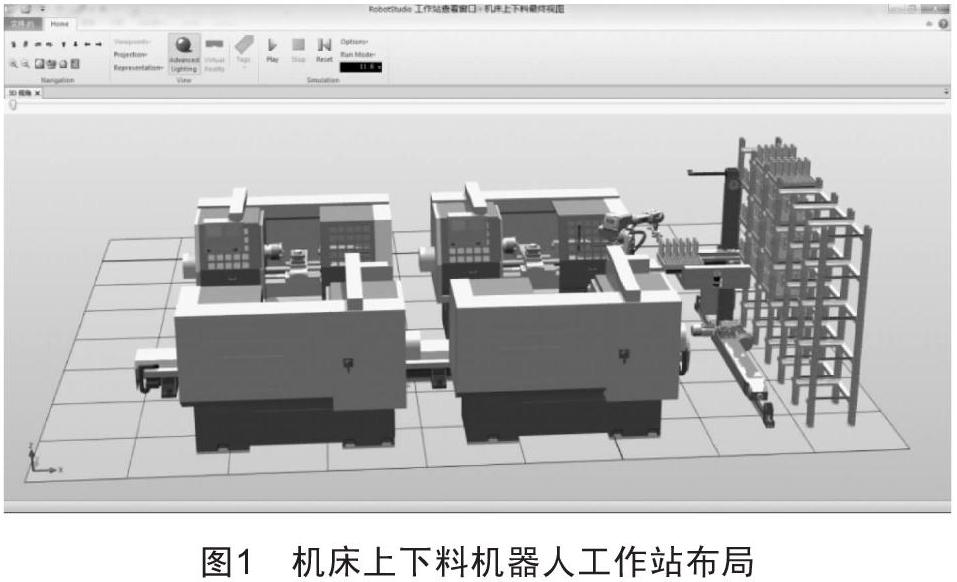

本设计实现了机械加工的全流程柔性生产,充分体现了智能制造的全自动化特性。工作站系统由工业机器人、立体仓库、AGV小车、滑轨、取料机、数控机床等部件组成,工作站布局如图1所示。由于机床上下料机器人工作站部件繁多,软件系统中自带的模型库无法满足设计需求,因此本设计采用SOLIDWORKS软件对各部件进行创建。SOLIDWORKS软件以其优异的性能、易用性和创新性,极大地提高了机械设计的效率和质量,目前已成为主流3D CAD软件市场的标准[4],其与RobotStudio软件的兼容性,使得更为复杂的工作站设计成为可能。

1.1 机器人及底座选型

结合机床上下料机器人的工作流程,本设计选取了ABB IRB 2600六轴机器人,这是一款中型搬运机器人,载荷量高达20 kg,常用于物料的搬运、上下料、弧焊等,具有同类产品中最高的精确度及加速度,可确保产量高及废品率低,从而提高生产率[5]。在本工作站中,工业机器人在工件搬运过程中,需要往返于4台数控机床与立体仓库之间,采用滑轨控制工业机器人的位移,而滑轨与机器人之间需配置专用的底座IRBT 2005,以保证机器人位移时的稳定性与到位精度。

1.2 机器人夹具设计

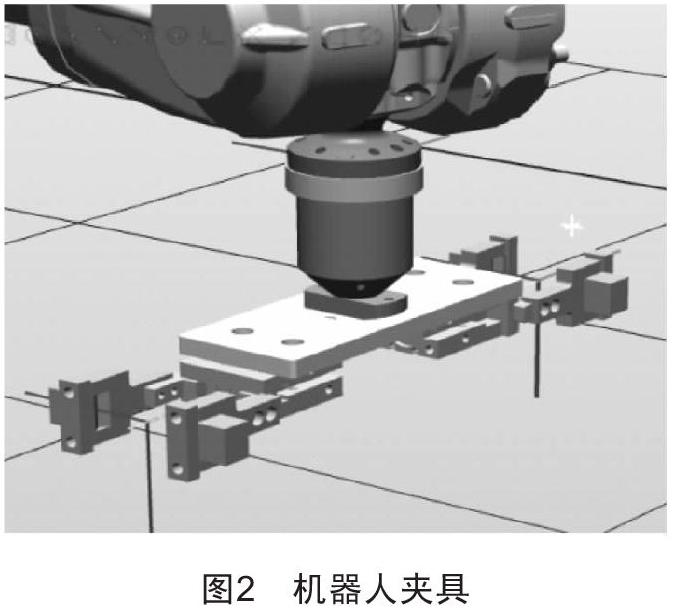

本设计中的上下料机器人需要同时兼顾4台机床的上下料工作,机床面向滑轨对立布局,结合生产过程,考虑到整个系统运行的效率及设计难度,设计采用双夹具模式,在工业机器人法兰盘的末端装上两套夹具,如图2所示。这样,第一次上料时,工业机器人到位后,可以同时给对立位的两台机床上料,而加工过程中,对一台机床可以同时完成上料与下料的工作,最后完成加工时,也能做到两台机床同时下料,大大减少了机器人往返仓库与机床的次数。不仅如此,机器人采用气压传动的方式,反应速度快,安全性和可靠性强,能耗小,大大节约了运行成本。在设计中需要创建夹具的机械装置及Smart组件,实现软件仿真的动态演示,夹具的Smart组件设计如图3所示。

1.3 数控机床的Smart组件设计

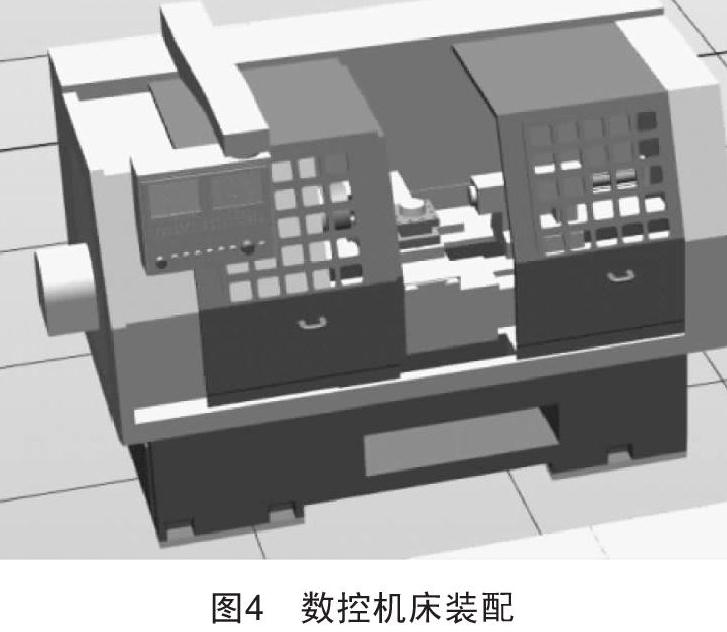

工作站创建了FEELER TV-510数控机床的整体部件,数控机床的主体部件在SOLIDWORKS软件中完成装配,导入RobotStudio后,设置气动防护门、液压卡盘,防护门开关和卡盘松紧分别由气动电磁阀控制,防护门上装有感应开关,用于发出车床门关闭到位信号、车床门打开到位信号。数控机床装配如图4所示,对数控机床的防护门、加工轴承、加工夹具等进行了Smart组件的设计,如图5所示。

1.4 立体仓库的Smart组件设计

如图6所示,立体仓库主要由取料机、货架、料盘等部件组成,取料机到达取料点时,发出到位信号,仓库配置的气缸将料盘推出到取料机的托台上,取料机运行到机器人取放点。加工以一个料盘为单位循环进行,设计中将供料和成品分置于同一料盘的不同位置,左边放毛料,右边放成品,结合工业机器人的双夹具设计,可同时实现取料和放料,减少了机器人在供料仓与出料仓之间的流转,提高了工作效率。

2 机床上下料机器人工作站的仿真设计

2.1 机器人程序设计

根据机床上下料机器人工作站的工作流程,设计机器人程序。在用户程序Module1模块下,采用例行程序的方式对机器人的工作进行系统划分,有助于理清控制思路。其中,主程序main()主要通过条件判断进行例行程序的调用,还有料盘位物料的搬运与码垛程序chang_pick()和change_put(),机床位毛料的上料程序put()和成品的下料程序PICK(),四台机床的上下料程序machine_toolA、machine_toolB、machine_toolC和machine_toolD,复位程序fuyuan()等,如图7所示。同时,机器人的位置示教点可以通过路径规划实现,不同的工艺过程用不同的路径进行分类,便于修改调整,如图8所示。

2.2 工作站调试与运行

机床上下料机器人程序设计完成后,需要创建工作站逻辑信号,这是工作站调试的重要步骤。将工作站中的其他动态部件在Smart组件设计时创建的信号,与机器人的输入输出信号进行联结,只有实现外围设备与机器人的通信,才能实现工作站的动态运行。工作站逻辑设计如图9所示。

3 结语

随着智能制造的发展,工业机器人越来越多地介入到传统工业生产中,成为产业转型升级的核心力量,逐步形成了“工业机器人+”的发展模式。本设计应用SOLIDWORKS、ABB RobotStudio等仿真软件信息化手段,对机床上下料机器人工作站进行了仿真,立体化展现了工作站的运行过程,对工业机器人系统集成的各个环节进行了验证,为后续的真实场景搭建提供了有效方案。

[参考文献]

[1] 百度百科.柔性制造系统[EB/OL].[2020-10-10].https://baike.baidu.com/item/柔性制造系统/1288288?fr=aladdin.

[2] 熊隽.IRB1410型机床上下料机器人设计[D].成都:西南交通大学,2016.

[3] 朱洪雷,代慧.工业机器人离线编程(ABB)[M].北京:高等教育出版社,2018.

[4] DS SOLIDWORKS公司.SOLIDWORKS零件与装配体教程(2016版)[M].杭州新迪数字工程系统有限公司,译.北京:机械工业出版社,2016.

[5] 机器人在线.最先进的工业机器人abb IRB2600资料[EB/OL].(2018-08-14)[2020-10-10].http://www.imrobotic.com/news/detail/7225.

收稿日期:2020-12-02

作者简介:林雁飞(1979—),女,福建福州人,讲师,研究方向:工业机器人应用技术、微电子集成电路。