大掺量复合矿物掺合料高性能桩基混凝土性能研究及工程应用

2021-02-22石容艳

石容艳

(中铁十八局集团第四工程有限公司,天津 300350)

目前,高铁施工过程中桩基结构均采用水下自密成型的高性能混凝土。高性能混凝土要求具有良好的工作性能及后期耐久性,设计年限100 a,坍落度设计要求 180~220 mm,抗碳化、氯盐、化学侵蚀及盐类结晶破坏、冻融等环境,矿物掺合料不低于30%[1],出机坍落扩展度不低于500 mm[2]。高性能混凝土重要特征是高耐久性,因而在组成材料上除了使用高效减水剂以外,无机超细粉的应用是其重要特征[3]。采用适当比例矿物掺和料替代水泥的混凝土兼具抗腐蚀和抗渗能力[4],国内外相关学者[5-9]就粉煤灰在高性能混凝土中的作用机理提出观点:①粉煤灰呈球形颗粒分布可以起到分散水泥絮凝效果;②粉煤灰的微颗粒“珠状”结构在拌合物相对运动时起到润滑作用;③粒径完整、球形颗粒搭配较好的粉煤灰一定程度上可以减少混凝土泌水率;④粉煤灰掺入有利于提高混凝土服役过程中耐久性。就现场高性能混凝土应用而言,研究人员[10-13]提出采用双掺矿粉、粉煤灰,充分发挥两种矿物掺合料的“优势互补效应”,相关结论表明双掺的高性能混凝土一定程度上能够改善混凝土的工作性能、强度、电通量、氯离子渗透性能,且具有更好的经济及社会效益。就矿物掺合料掺量问题,相关研究人员[14-15]进行探索,指出粉煤灰、矿粉掺量 40%时混凝土抗氯离子渗透性能最好,以恰当的比例对混合材料进行掺合,才能有效提高混凝土的性能、发挥各自的优势,从而提高高性能混凝土性能。许远荣[16]提出双掺矿粉和粉煤灰可以明显改善混凝土的微孔隙结构,提高混凝土的耐久性能。

京津城际延伸线天津~于家堡工程项目,桩基混凝土自密成型过程中面临堵管、断桩风险,且目前桩基混凝土结构耐久性评判指标主要以电通量、氯离子扩散系数为主,相关研究人员仅从强度、电通量、氯离子扩散系数等指标浅显探究桩基混凝土性能。本研究综合以往混凝土双掺粉煤灰、矿粉配比经验,采用控制变量的方法,胶凝材料、集料、单位用水量、减水剂不变,通过调整胶凝材料中矿物掺合料的掺量,系统探究了桩基混凝土早期工作性能、抗压强度、不同龄期孔溶液pH值、电通量以及经济适用性,得出最佳的配合比,并应用于实际工程中。桩基结构浇筑14 d后采用超声检测法检测桩基结构性能,判断桩基均匀性、密实性的同时,较大程度上保证了桩基结构完整性。

1 试验设计

设计要求:设计年限100 a;环境等级H1、L1;根据《高速铁路桥涵工程施工质量验收标准》(TB 10752-2010)第5.3.16规定水下桩基混凝土标准养护强度应达到设计强度等级的1.15倍,《铁路混凝土》(TB/T3275-2018)规定混凝土抗压强度以90 d为龄期,90 d设计强度等级C40;混凝土扩展度不低于500 mm;含气量2.0%~4.0%;混凝土碱含量 ≤3.0 kg/m3; 90 d电通量小于1 200 C,90 d氯离子扩散系数≤7.0×10-12m2/s。

1.1 原材料来源

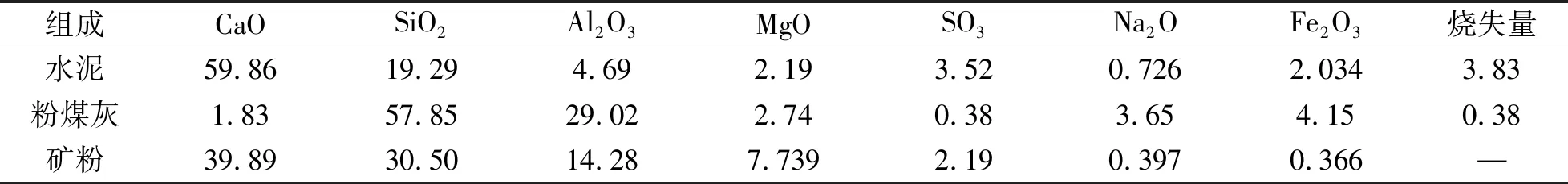

水泥:淄博崇正有限责任公司生产的P.O 42.5 低碱水泥,比表面积300~350 m2/kg;矿物掺合料:唐山陡河有限责任公司生产的F类I级粉煤灰,唐山兴旺有限责任公司生产的S95级矿粉,比表面积≥400 m2/kg;集料:河北卢龙有限公司提供的中砂,细度模数2.4~2.8、含泥量1.5%~2.5%,河北玉田提供的5~25 mm连续级配的碎石;减水剂、引气剂:深圳迈地科技有限公司提供,高性能聚羧酸减水剂的减水率25%以上;水:天津市东丽区东大桥村饮用水。水泥、粉煤灰、矿粉的化学组成见表1。

1.2 试验方法

表1 水泥、粉煤灰、矿粉的化学组成 %

1.2.1 拌合物性能测试依据

(1)新拌混凝土工作性能测试:坍落度、坍落扩展度试验依据《普通混凝土拌合物性能试验方法标准》(GB/50080-2016)。

(2)混凝土抗压强度测试依据《混凝土物理力学性能试验方法标准》(GB/50081-2019)。

(3)混凝土的电通量测试依据《普通混凝土长期性能和耐久性能试验方法标准》(GB/50082-2019)。

(4)硬化浆体孔溶液pH值测试:测试抗压强度已被压碎的试件剔除大颗粒砂石料,研磨带有水泥浆体的颗粒,使用研钵磨成细粉,使用200目筛筛分。将得到的细粉浸泡于10倍质量的蒸馏水,利用磁力电子搅拌器搅拌2 h,之后使用滤纸过滤出浸提液,使用pH计测试。

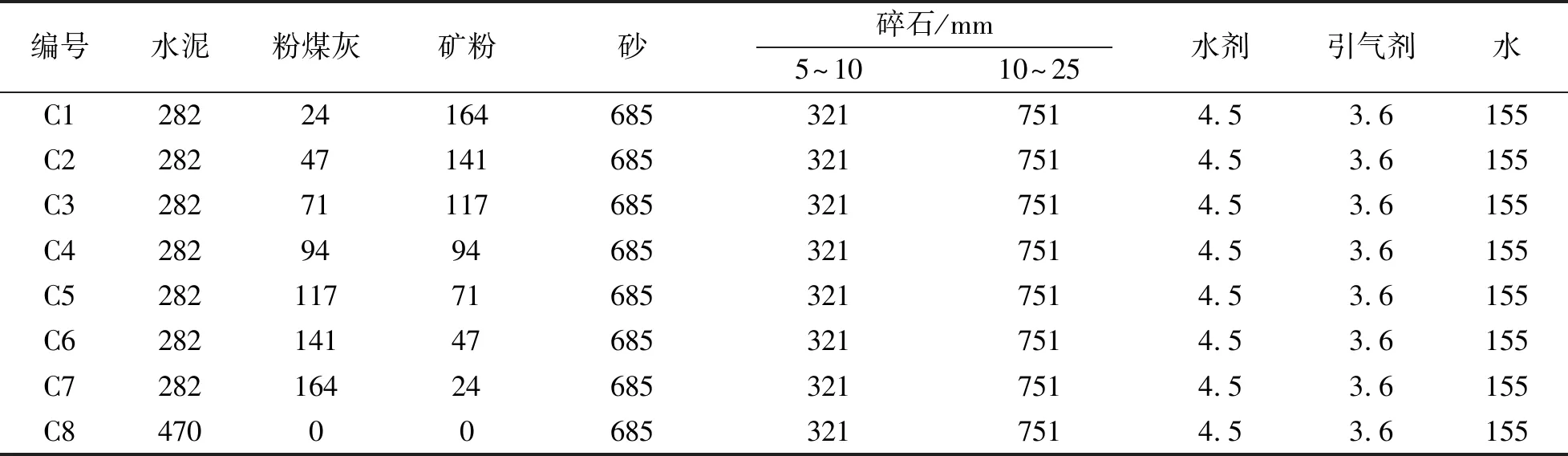

1.2.2 配合比设计

设计的8种混凝土配比见表2。

表2 桩基用C40高性能混凝土配合比 kg/m3

2 结果与分析

2.1 工作性能分析

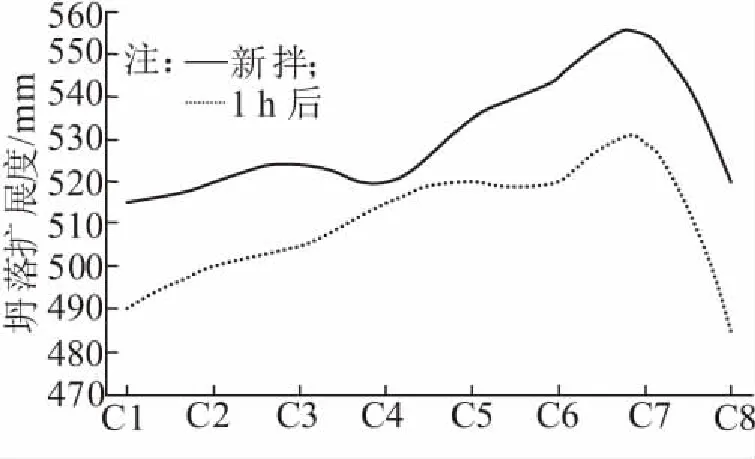

目前我国已建、新建高铁项目,均采用水下浇筑成桩的施工工艺提高地基承载力,即固定预制钢筋骨架再浇筑预拌高性能混凝土,控制混凝土早期坍落度、坍落扩展度对保证混凝土后期施工质量和施工效率十分必要。由图1、图2可知:①掺加矿物掺合料的配比坍落度、坍落扩展度的1 h 损失情况大都低于未掺加矿物掺合料的配比(C8),即掺加矿物掺合料一定程度上延缓了胶凝组分的水化作用。②对比掺加矿物组分配比(C1~C7),大致发展规律为随着胶凝组分中粉煤灰掺量的增高,坍落度、坍落扩展度呈现增大趋势,矿粉含量的增大,相对削弱了坍落度、坍落扩展度的发展。③60 min内,坍落度、坍落扩展度损失最低的胶凝组分比例是粉煤灰掺量20%、矿粉掺量20%。分析原因:

(1)随着胶凝组分中粉煤灰掺量的增多,坍落度值、坍落扩展度值呈增大趋势发展,主要原因是粉煤灰微结构形貌呈球形颗粒分布,早期作用于混凝土结构中水化作用微弱,依据其自身结构特征增大了混凝土的流动性。

图1 不同配合比坍落度值发展规律

图2 不同配合比坍落扩展度值发展规律

(2)1 h内C8配合比坍落度值、扩展度值损失率最大,主要原因是早期水泥水化作用较强,水化作用消耗大量拌和用水,致使坍落度值、扩展度值损失较快,矿物掺合料水化作用需要较强的碱性环境,此阶段一般发生于3~7 d阶段,1 h内生成的有效碱并未促使矿物掺合料水化反应,矿物掺合料起到改善混凝土流动性的效果,因此单一水泥胶凝组分的C8损失率高于其他配合比。

(3)1 h内C4配合比坍落扩展度损失率与坍落度损失率均为8种配合比中的最小值,即适当的双掺比例(粉煤灰20%、矿粉20%)下粉煤灰和矿粉相互促进、相互发展。粉煤灰微结构呈球形颗粒分布,而矿粉微结构呈多变片状分布,粉煤灰的掺加增大了混凝土的流动性,混凝土的匀质性得以提高;因矿物掺合料早期水化能力较弱,均匀分布于混凝土中,推迟水泥的水化,降低早期因水泥水化过快造成坍落度值、坍落扩展度值损失,有效控制了早期胶凝组分水化过快产生的温度应力裂纹,有利于提高后期混凝土硬化强度以及硬化混凝土结构在服役过程中的耐久性。

桩基用高性能混凝土技术要求是混凝土浇筑时坍落度180~220 mm,坍落扩展度≥500 mm,C1、C8配合比已不满足于施工技术要求,C4配合比在1 h内坍落度、坍落扩展度值损失值最小。

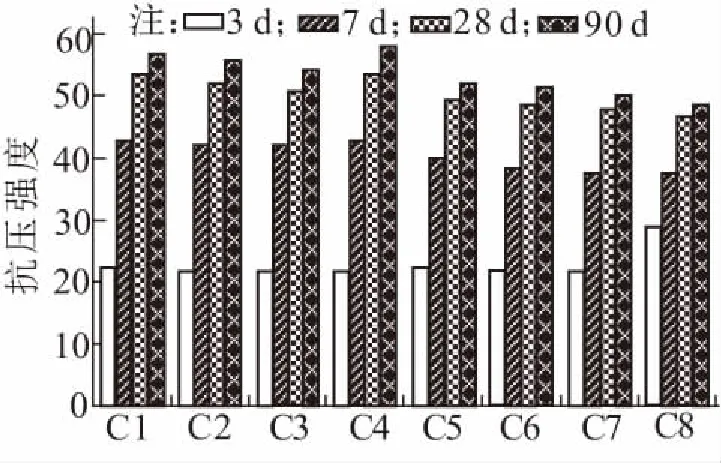

2.2 力学性能分析

混凝土强度指标是评判混凝土结构合格与否的关键性指标,系统分析8种配合比下混凝土龄期为3 d、7 d、28 d、90 d抗压强度发展趋势。由图3得出相关结论如下:①龄期3 d时,C8配合比的强度高于C1~C7配合比,且C1~C7配合比的强度相差甚微,不同配合比的胶凝材料的量不发生改变,存在差异的是C8配合比的胶凝组分是水泥,C1~C7的胶凝组分为粉煤灰—矿粉—水泥三元体系,粉煤灰+矿粉的占比为40%,早期矿物掺合料的加入并未发生较强水化反应而生成水化产物提高混凝土基体强度,起到了调节混凝土早期和易性的效果。②7~90 d抗压强度的发展规律相同,即C1~C7强度均高于C8,养护龄期3 d后矿物掺合料在混凝土基体中发生火山灰反应,且生成的水化产物均匀密实填充于早期水泥水化生成的疏松状结构中,混凝土基体水化结晶相增多且微结构密实,从而混凝土基体强度得以提高,致密的高强度混凝土结构服役过程中抵抗氯盐、硫酸根盐的能力增大,混凝土结构的耐久性增强。③龄期7~90 d阶段,C4配合比的强度均高于其他配合比,主要原因归结于粉煤灰颗粒和矿粉颗粒较优的搭配效果,因矿粉选取的比表面积为400 m2/kg,水泥比表面积300~350 m2/kg,比表面积越大,颗粒的粒径越小,需水量随之增大,矿粉的微结构粒径呈多边形片状分布,较易发生团聚现象,适量粉煤灰的掺入削弱了矿粉的团聚现象,同时矿粉在混凝土基体碱性较强的环境下火山灰活性高于粉煤灰,一定程度上随着矿粉掺入量的增大,混凝土抗压强度随着增大,因此粉煤灰掺量20%、矿粉掺量20%最佳胶凝组分占比条件下混凝土硬化基体的强度最大。

图3 不同配合比抗压强度发展

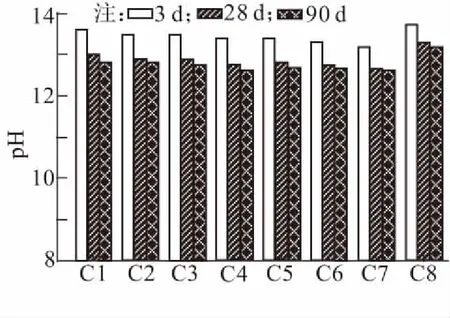

2.3 pH值分析

混凝土硬化浆体孔溶液pH值的稳定性是决定混凝土结构服役过程中强度稳定的关键,当硬化浆体孔溶液pH值大于12.16[17]时,有利于胶凝材料水化生成的产物稳定,因此展开孔溶液pH研究讨论对混凝土结构的耐久性至关重要。不同配合比龄期为3 d、28 d、90 d pH值发展规律如图4所示。综合图4分析可得:①3 d、28 d、90 d孔溶液pH值均大于12.16,即水泥生成的水化产物稳定性较好,强度也较为稳定。②3 d时,C8混凝土硬化浆体孔溶液pH值 均高于C1~C7硬化浆体的孔溶液pH值,综合新拌混凝土工作性能、强度发展性能,此阶段中矿物掺合料未发挥其火山灰效应,C8的胶凝组分是水泥,C1~C7的胶凝组分为60%水泥+40%矿物掺合料(粉煤灰、矿粉),且粉煤灰呈弱酸性、矿粉呈弱碱性,其遇水形成溶液的pH值均低于水泥遇水形成溶液,因此龄期3 d时C8孔溶液pH高于C1~C7。③pH值的减小预示着混凝土再次发生水化反应,消耗了原有混凝土中的有效碱,随着养护龄期的增大,C1~C7 混凝土硬化浆体的pH值3~28 d、28~90 d的损失率均高于C8孔溶液pH值,即C1~C7混凝土基体中水泥水化反应的同时,矿物掺合料在水泥水化已累积的高碱环境下开始发挥其火山灰效应;C1~C7 3~28 d孔溶液pH值损失率高于28~90 d,说明矿物掺合料3~28 d的水化反应程度高于28~90 d。④C4混凝土90 d硬化浆体孔溶液pH值最低,即CH晶相含量相对降低,水泥水化生成CH晶相增大混凝土孔溶液pH值,矿物掺合料依据孔溶液pH值增大后的高碱环境,其内部价键结构开始发生肢解、重组,发生二次水化反应生成水化产物,水化产物成分中 CSH低碱凝胶、非晶相相对增多,微结构较为致密,宏观上抗压强度值最高,与抗压强度发展结论一致。

图4 不同配合比pH值发展

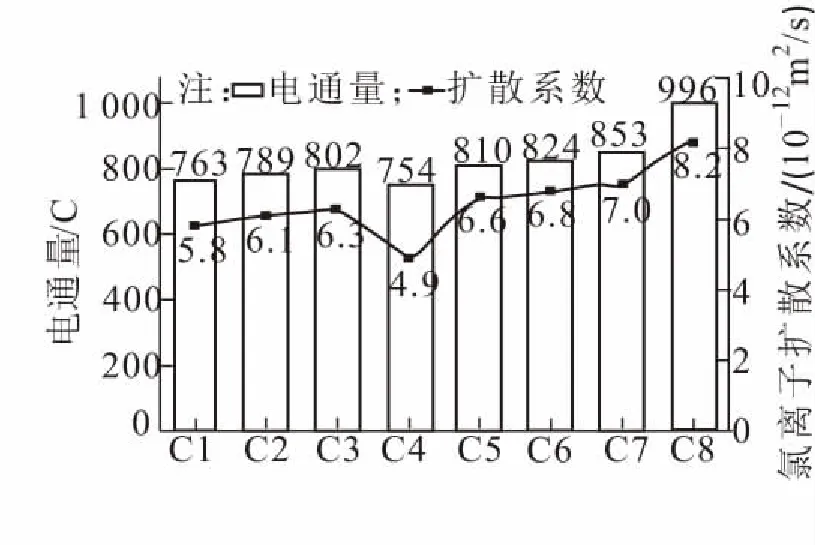

2.4 耐久性分析

桩基用高性能混凝土耐久性评价指标主要以90 d电通量值和氯离子扩散系数为主。从图5中可以得出:①高性能混凝土龄期90 d时电通量、氯离子扩散系数发展趋势等同,其中C4配合比20%粉煤灰+20%矿粉+60%水泥胶凝组分90 d电通量值、氯离子扩散系数值最低,其抵抗渗透能力较强,宏观上反应为抗压强度最高。②C1~C7粉煤灰—矿粉—水泥胶凝组分90 d电通量值、氯离子扩散系数值均符合设计要求;C8水泥胶凝组分的电通量、氯离子扩散系数值最值均大于C1~C7粉煤灰—矿粉—水泥胶凝组分,即C8的渗透能力最强,其断面水化产物微结构密实度最低,形成的水化产物网络状结构较为疏松。

图5 不同配合比90 d电通量/氯离子扩散系数发展

3 工程应用

综合上述不同配合比下混凝土工作性、力学性能、硬化浆体孔溶液pH值以及耐久性能分析,得出C4配合比均满足桩基用高性能混凝土技术要求。现今C4配合比已应用于京津城际延伸线天津至于家堡工程,第三方检测单位对到达龄期后的桩基进行无损检测,桩基检测结果Ⅰ类桩98%,Ⅱ类桩2%,不存在Ⅲ类桩和断桩,满足高铁建设过程中桩基要求。