甲醇制烯烃装置急冷塔优化的改造措施

2021-02-22李继翔张可坤

李继翔,张可坤

甲醇制烯烃装置急冷塔优化的改造措施

李继翔,张可坤

(南京诚志清洁能源有限公司, 江苏 南京 210047)

甲醇制烯烃工艺技术生产以乙烯、丙烯为主的低碳烯烃,同时具有低碳烯烃收率高、甲醇消耗低的特点,是近十年成熟起来的新型化工生产工艺。南京诚志清洁能源有限公司的甲醇制烯烃装置急冷塔运行不稳定一直是装置长满优生产的瓶颈,急冷水中的催化剂含量较高, 不但堵塞换热器,降低换热效率, 还会磨损机泵,减少使用寿命,严重影响着装置的长期、稳定运行。公司技术人员研究甲醇制烯烃装置急冷塔相关的优化改造,并通过实际的应用得到了一定的效果。

甲醇制烯烃;急冷塔;催化剂;优化

甲醇制烯烃技术是煤制烯烃工艺路线的枢纽技术,实现了由煤炭或天然气经甲醇生产基本有机化工原料,目前,煤基甲醇制烯烃技术已经成熟,并实现了工业化生产[1]。在我国煤制烯烃路线是对传统的以石油为原料制取烯烃的路线的重要补充,也是实现煤化工向石油化工延伸发展的有效途径,甲醇制烯烃技术在我国得到了快速发展和应用[2]。南京诚志清洁能源有限公司甲醇制烯烃装置的急冷塔存在塔盘筛孔堵塞,中上部各段无法循环等问题,进行有效优化改造,不仅可以解决实际生产的问题,而且可以促进行业技术创新与发展,实现经济效益和社会效益双提升。

1 甲醇制烯烃装置概述

甲醇制烯烃(Methanol To Olefin,缩写MTO)是将甲醇作为原料经过催化转化为以乙烯、丙烯为主的工艺技术;目前国内外主要有SMTO、DMTO及UOP公司设计的MTO技术工艺,属于新兴的化工工艺路线,同时是煤制烯烃工艺路线的枢纽技术,实现了由煤炭或天然气经甲醇生产基本有机化工原料,以及对传统的以石油为原料制取烯烃的路线的重要补充,是实现煤化工向石油化工延伸发展的有效途径等。

2 急冷塔主要的优化改造措施

2.1 急冷塔中上部塔盘的改造

2.1.1 急冷塔塔盘堵塞原因分析和类似装置的处理措施

甲醇制烯烃装置反应器破损的催化剂主要采用三级旋风分离器进行回收, 但分离器有一定的限制, 常常会使一部分催化细粉进入急冷塔和水洗塔里面,造成塔盘堵塞等[3]。进入急冷塔的反应气携带的催化剂虽然是少量的, 但是如果长期积累,没有有效的分离措施, 将这部分催化剂分离出急冷水系统, 催化剂就会越积越多[4]。传统的解决方案是利用旋液分离器,在离心力和重力的双重作用下,将急冷水中携带的催化剂分离出去。但在实际运行过程中,旋液分离器堵塞严重, 其分离效果差强人意。

宁波富德能源有限公司甲醇制烯烃项目于2013年1月投料试车成功后, 甲醇制烯烃装置水洗塔压差偏高,影响装置的稳定运行,由多甲基苯和催化剂细粉引起的水洗塔塔盘堵塞是造成水洗塔压差升高的主要原因, 通过向水洗塔中定期添加二甲苯或防堵塞药剂(如水洗塔阻垢分散剂)可以有效降低水洗塔的压差[5]。神华榆林能源化工有限公司甲醇制烯烃工业装置通过在水洗塔注入点2注入阻垢分散剂后, 换热器的换热效果明显增强, 进而通过注入柴油、二甲苯并采用高压水机械清洗后, 最终解决了水洗塔压差高的问题[6]。

南京诚志清洁能源有限公司的甲醇制烯烃装置自2013年9月建设投产后,急冷塔运行状况差,在几次检修中发现急冷塔的塔盘存在筛孔被催化剂堵塞严重的情况。塔盘筛孔堵塞,致使孔径变小,气相阻力增大,塔的中上部的差压增加,塔盘被气相物料来回冲击导致损坏,也存在被冲翻的情况,严重时中上部的集液槽也出现了损坏,中上部液位无法维持,急冷塔上部的循环洗涤水会被气相物料带至下游的产品分离塔,给生产稳定操作带来困难。

急冷塔的结构形式为筛板塔,筛板塔的突出优点是结构简单,金属耗量小,造价低廉,气体压降小,板上液面落差也较小,其生产能力及板效率比泡罩塔高。主要缺点是操作弹性范围较窄,小孔筛板容易堵塞。近年来对大孔 (直径10 mm以上) 筛板的研究和应用有所进展,大孔径筛板塔采用气、液错流方式,可以提高气速以及生产能力, 而且不易堵塞[7]。经过公司技术人员探讨后决定将塔盘筛孔的孔径稍增大,在设计院设计后联系厂家进行生产制作,并利用检修期间进行安装。由于塔盘本身的强度不够以及安装过程存在一定的缺陷,分布器和塔盘上的法兰和螺栓较多, 在开停车过程中,很容易造成螺栓松动脱落, 影响到塔盘的强度和稳定[8],所以在安装过程中严格把关,安装质量高。安装效果图如图1所示,在装置开车运行后,经过长时间的观察和运行分析,急冷塔的运行效果比之前稳定,进一步增加了装置的运行周期。

图1 急冷塔中上部新塔盘图片

2.2 急冷塔内下部增加新喷嘴

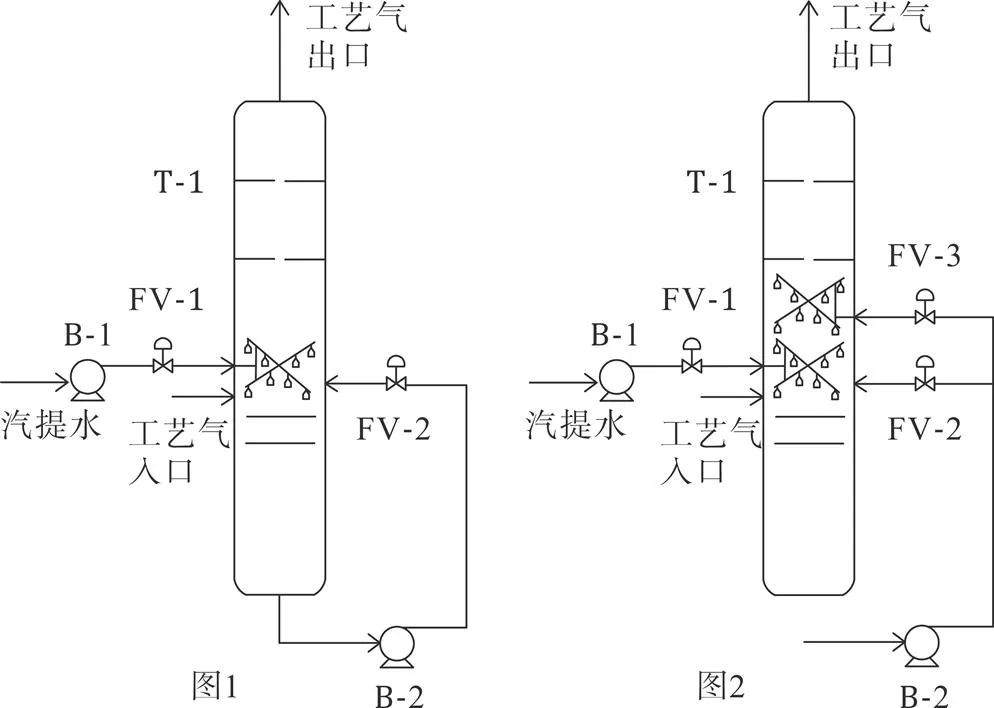

急冷塔在原始设计中底部有一股喷嘴的工艺流程用于洗涤脱除产品气相中夹带的固体催化剂,从分析的数据中看出急冷塔底部的固含量偏低,中上部的固含量偏高,实际运行中产品气相中的固体催化剂没有洗涤下来,被带到中上部,堵塞了塔盘上的筛孔,无法达到设计的使用要求。急冷塔各段水循环采用机泵输送提供动力,由于在水流中混有大量的固体颗粒,从而使得当水流高速通过叶轮时给叶片造成较大的弹性形变,一般叶片都由金属合金打造而成,长此以往就会造成金属疲劳。当磨损较为轻微时,叶片边缘会出现划痕和麻点,当磨损较为严重时,便会出现波纹状的沟槽,从而使得叶片变形和表面材料脱落,当磨损再为严重便会造成叶片的穿孔,此时叶片也就完全损坏了[9],造成泵不上量等,对操作和效益都有较大的影响。喷淋效果的好坏不但与喷淋密度、气速及气体停留时间有关,还与喷嘴的材质、寿命、喷淋角度、液相淋洒粒度有关[10],公司生产与设备部门技术人员综合考虑后,决定在原有喷嘴的上部,错开增加一组新喷嘴(图3为工艺流程简图,图4为急冷塔内安装后现场图),新喷嘴的形式和原有喷嘴一样,目的用来增加洗涤效果,以此来更好的脱除产品气相中的固体催化剂。改造完成后,经过长周期的运行和水系统中催化剂含量的分析数据对比中,可以验证增加的喷嘴起到了一定的作用,对急冷塔的优化也有一定的促进作用。

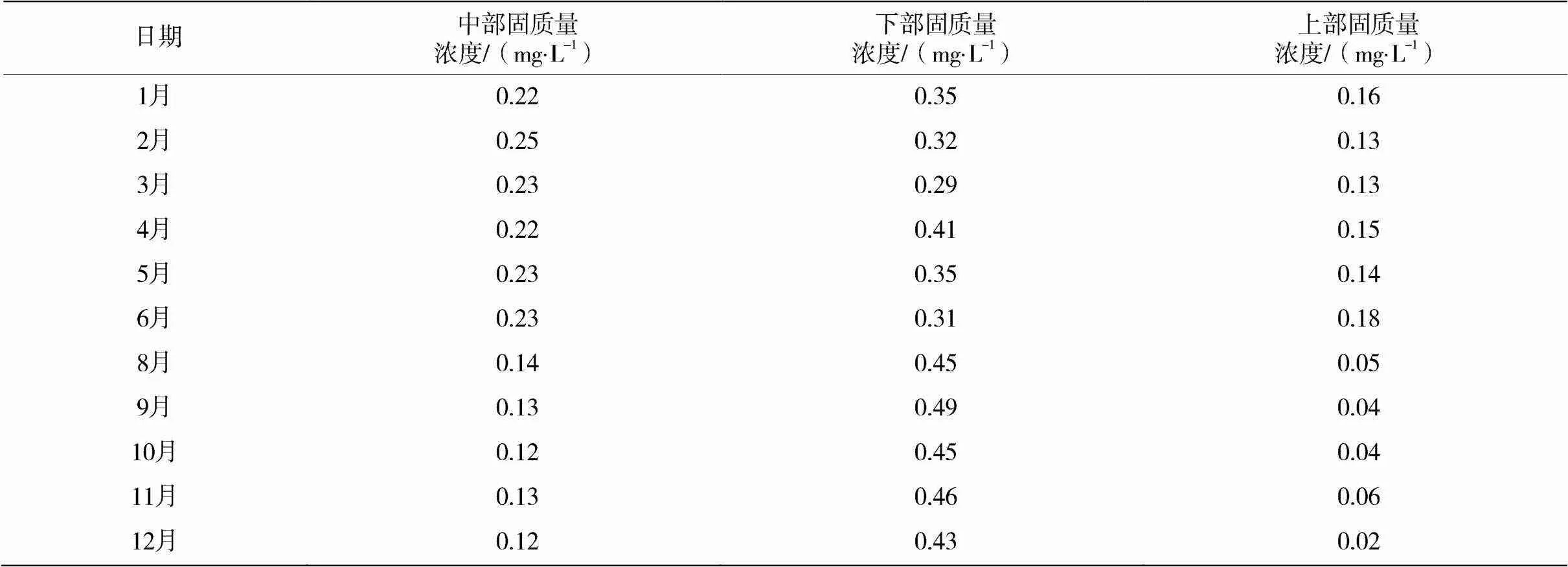

数据说明:表1所示为急冷塔上中下各段水中固含量分析数据,7月为装置停车检修时间,数据记录有为停车前1-6月每月固含量的平均值和开车后8-12月每月固含量的平均值,进行对比观察,图2是根据表1制图,可以看出急冷塔下部水中的固含量有增加的趋势,中部和上部有下降的趋势。

表1 急冷塔上中下各段水中固含量分析数据

图2 急冷塔上中下各段水中固含量折线图

图3 增加新喷嘴的简图(红线流程)

图4 急冷塔底部增加的喷嘴

2.3 急冷塔底部增加水浆过滤试验设备

急冷塔底部的喷嘴对产品气相中的固体催化剂洗涤效果有限,未能将催化剂脱除洗涤在下部,导致中上部的固体催化剂较多,长时间进行沉积堵塞塔盘和机泵的入口过滤器,影响着急冷塔和装置的稳定运行,因中上部无固体催化剂的分离去除设备,所以决定增加一套分离催化剂试验设备,进行验证水浆过滤设备的实用性,在得到的结果满足需要时,再进行增加此类设备,来保证减小急冷塔中上部塔盘堵塞的速度,让装置能够更长周期的运行,减少停车检修损失。

在催化裂化装置中,脱除 FCC 油浆中催化剂粉末的主要方法有:自然沉降法、絮凝沉降法、静电分离法、过滤分离法和离心分离法等。自然沉降法效率低周期长, 在大规模工业生产线上难以推广应用;静电分离法在国外用得较多。我国石化企业曾引进两套油浆静电分离装置, 经工业运转, 都难以使油浆中固质量分数低于100 μg·g-1; 采用金属微孔管过滤 FCC 油浆的方法, 石油化工科学研究院于1994—1995年曾反复试验, 曾反复试验, 虽然过滤液中催化剂粉末质量分数小于20 μg·g-1, 但微孔管使用期短,难以工业应用[11]。

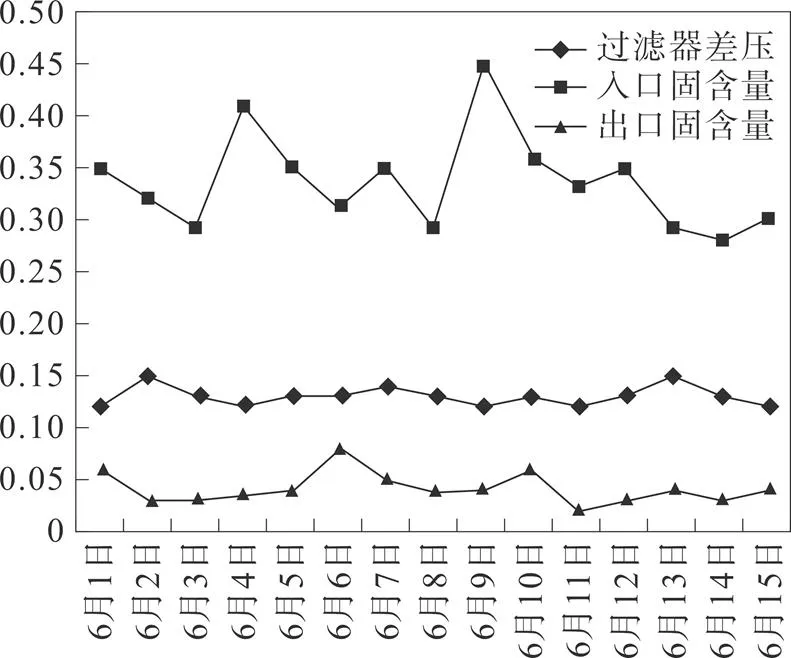

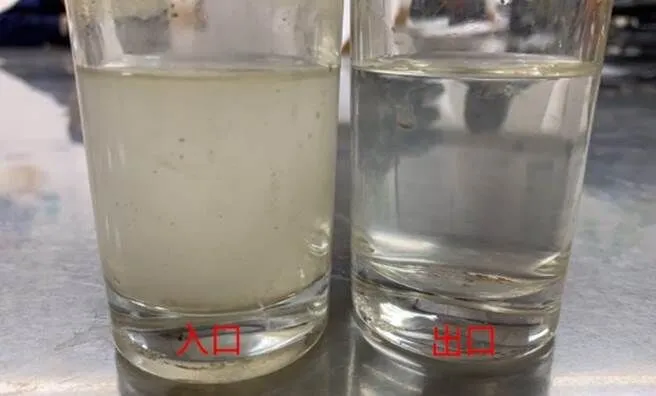

装置管理人员与设计研究院合作,在急冷塔底部增加水浆过滤试验设备,流程主要为从底部循环泵的出口引废水至水浆过滤设备,固体催化剂被过滤脱除,干净的废水再返回急冷塔底部。图5是水浆过滤器出入口的固含量数据分析,入口的固质量浓度在0.35 mg·L-1左右,出口的固质量浓度为0.05 mg·L-1左右,有明显的脱出催化剂的效果,图6是现场水浆过滤器滤出的催化剂,图7是水浆过滤器出入口取样对比图,从现场滤出的催化剂和出入口取样对比也都可以发现水浆过滤器的实用性较好,有效的脱除了催化剂。对于废催化剂处理,国内同类装置对于外甩的高浓度含催化剂淤泥进行进一步处理, 例如增加多级提浓措施, 多池排放, 定期处理,或者设置烘干设施,直接在线烘干成细粉、压成块状物后装袋等[12]。FCC废催化剂作为平衡剂回用、填埋、磁分离、合成分子筛、精制油品、复活以及从废剂中回收有价金属等处理方法[13]。本装置采用晒干装袋,外送厂家进行固废处理。

图5 水浆过滤器出入口数据趋势图

图6 水浆过滤器滤出的催化剂图片

图7 水浆过滤器出入口取样对比图

2.4 急冷塔废水外排流程优化

装置的急冷塔上中下部的循环泵入口过滤器因固体催化剂的堆积,会堵塞入口导致机泵的出口流量降低,严重了会造成泵汽蚀等造成设备损坏,需要定期进行拆出清理,过滤器抽出前需要将机泵出入口阀关闭,管线内的废水进行泄压排空。装置在初期机泵倒空时,是进行将废水经密排管线排至地罐,但地罐的容量较小,经常性的开停泵会造成地罐排水泵损坏;后面进行现场直排,因废水中含有固体催化剂和少量油污,现场排水造成地面污染较大,装置技术人员研究后,决定在机泵出入口管线底部增加排水管线及总管引至装置的TK-1001污水收集罐进行外送(图8所示),及在入口过滤器的下方增加收集污水的地沟(图9所示),将收集的污水进行排至污水收集池,送至下游煤气化装置进行处理后回用。

图8 现场机泵倒空密排线图

图9 现场机泵直排收集地沟图

甲醇制烯烃装置外排废水中含有的难降解有机物、石油类以及催化剂颗粒都可作为气化装置的原料参与气化反应,在高温高压环境下, 转变为CO、H2等。实际生产中常用的气化装置磨煤制浆用水主要为气化装置自产灰水[14], 但也可用此废水进行制浆。

3 结束语

本文甲醇制烯烃装置进行了优化改造,使得急冷塔能够相对较长周期的运行,满足两年一度的检修周期,避免因急冷塔问题进行停车检修带来的损失。甲醇制烯烃装置的急冷塔一直是困扰本行业的难题,一般来说, 由于甲醇制烯烃反应对原料甲醇中的水含量指标不敏感, 为了降低成本, 如果是煤制烯烃装置, 均使用粗制甲醇, 会不可避免地带入甲醇合成反应过程中的副产物杂醇类物质[15], 对急冷塔的塔盘筛孔进一步造成堵塞,粗甲醇的使用也将是装置未来考虑研究的一个方向,目前的这些急冷塔优化措施也可以在同类型的装置中进行借鉴,也起到了促进甲醇制烯烃工艺技术的进步。

[1]白永伟,麻丽娟. 反应温度对DMTO装置产品选择性的影响[J].煤炭加工与综合利用, 2017, 35 (4): 62-64.

[2]崔普选. 煤基甲醇制烯烃工艺技术发展现状[J]. 现代化工, 2020, 41 (04): 5-9

[3]马俊青.甲醇制烯烃工艺废水处理技术研究进展[J]. 化工管理,2019,32 (06): 183-184.

[4]杨彦彪. 甲醇制烯烃装置降低急冷水固含量方法的探讨[J]. 中国石油和化工标准与质量, 2018,38 (12): 123-124.

[5]姜思远. 甲醇制烯烃装置水洗塔压差升高的原因及解决方法[J].氮肥与合成气, 2019,47 (12): 22-25.

[6]宁英辉,兰杰. 600 kt/a甲醇制烯烃工业装置水洗塔压差高的原因分析及处理措施[J]. 中氮肥, 2018,34 (03): 43-47.

[7]曹晓玲.浅谈塔设备的分类及性能[J].化工设计通讯,2010,36(03):53-57.

[8]朱涛,浮雪艳,王俊省. 中压吸收塔塔盘吹翻原因分析与改进措施[J]. 化肥设计, 2006,45 (01): 41-42.

[9]杨喜亮. 含沙水流对泵叶轮磨损原因及解决办法[J]. 农业科技与信息,2018,35 (22): 119-121.

[10]徐延德.洗涤塔喷嘴的改造[J].硫酸工业,1986,28(06):29-31.

[11]丁洛,杨焜远. 催化裂化油浆催化剂粉末的脱除技术[J].石油炼制与化工, 2001,45 (05): 60-61.

[12]林华东. 甲醇制低碳烯烃装置水系统问题分析[J]. 内蒙古石油化工,2013,21 (18): 85-87.

[13]赵晓敏. FCC废催化剂的综合回收利用[J]. 炼油技术与工程,2017,47 (04): 51-55.

[14]崔积山,王艳琪,段潍超,等. 甲醇制烯烃装置水系统问题分析及改进建议[J]. 现代化工,2016, 37 (12): 124-128.

[15]李志光,张邦文. 甲醇制烯烃工艺净化水的洁净与利用研究[J].小氮肥,2017, 45 (03): 6-8.

Improvement Measures of Quench Tower Optimization in a Methanol-to-Olefin Plant

,

(Nanjing Chengzhi Clean Energy Co., Ltd., Nanjing Jiansgu 210047, China)

Methanol-to-olefins process is a new type of chemical process in the past ten years. It is characterized by high yield of low olefins and low consumption of methanol. The unstable operation of the quench tower in the methanol-to-olefin unit of Nanjing Chengzhi Clean Energy Co.,Ltd. has been the bottleneck of optimal production of the unit. The high content of catalyst in the quench water not only blocks the heat exchanger, but also reduces the heat transfer efficiency, it will also wear the pump, reduce the service life, seriously affecting the long-term, stable operation of the device. The optimal modification of quench tower in the methanol-to-olefin plant was carried out, and a certain effect was obtained in practical application.

Methanol-to-olefin; Quench tower; Catalyst; Optimization

2020-12-14

李继翔(1982-),男,江苏省南京市人,工程师,2005年毕业于天津大学化学工程与工艺专业,研究方向:炼油和煤化工技术。

张可坤(1990-),男,助理工程师,研究方向:煤化工。

TQ032.4

A

1004-0935(2021)01-0071-05