山前古河道地质条件下桩基施工组合工艺应用

2021-02-21王士国王飞翔

武 恒,王士国,王飞翔

(天津市地质基础工程公司,天津 300191)

1 引言

山前古河道复杂地质条件下,旋挖成孔、冲击冲孔、全护筒搓管机和人工挖孔都是常用的成孔工艺。古河道下卵砾石层质地坚硬、粒径较大且存在大块孤石,受河水常年冲刷,石块磨圆度好且孔隙率大,机械成孔时振动幅度大,容易造成泥浆外漏和孔壁坍塌,成孔难度较大[1]。人工挖孔桩操作空间要求小,施工工艺简单灵活,随挖随护壁的做法可以避免孔壁坍塌的问题,再利用旋挖钻机接力水下入岩。两种成孔工艺的配合,可以很好地解决古河道卵砾石地层中嵌岩灌注桩的施工难题。

2 工程概况

本项目位于河北省承德市兴隆县山前地区。拟建物包括3栋10层洋房,框剪结构;6栋2层别墅,框架结构,总占地面积约37302 m2,总建筑面积54179.66 m2。

拟建物基础形式为桩承台基础,桩径600 mm,有效桩长6~14 m,同时保证桩长不得低于6.0 m,桩基持力层为④2层中风化页岩,桩端进入持力层深度1.0 m,共411棵。

3 工程地质及水文地质概况

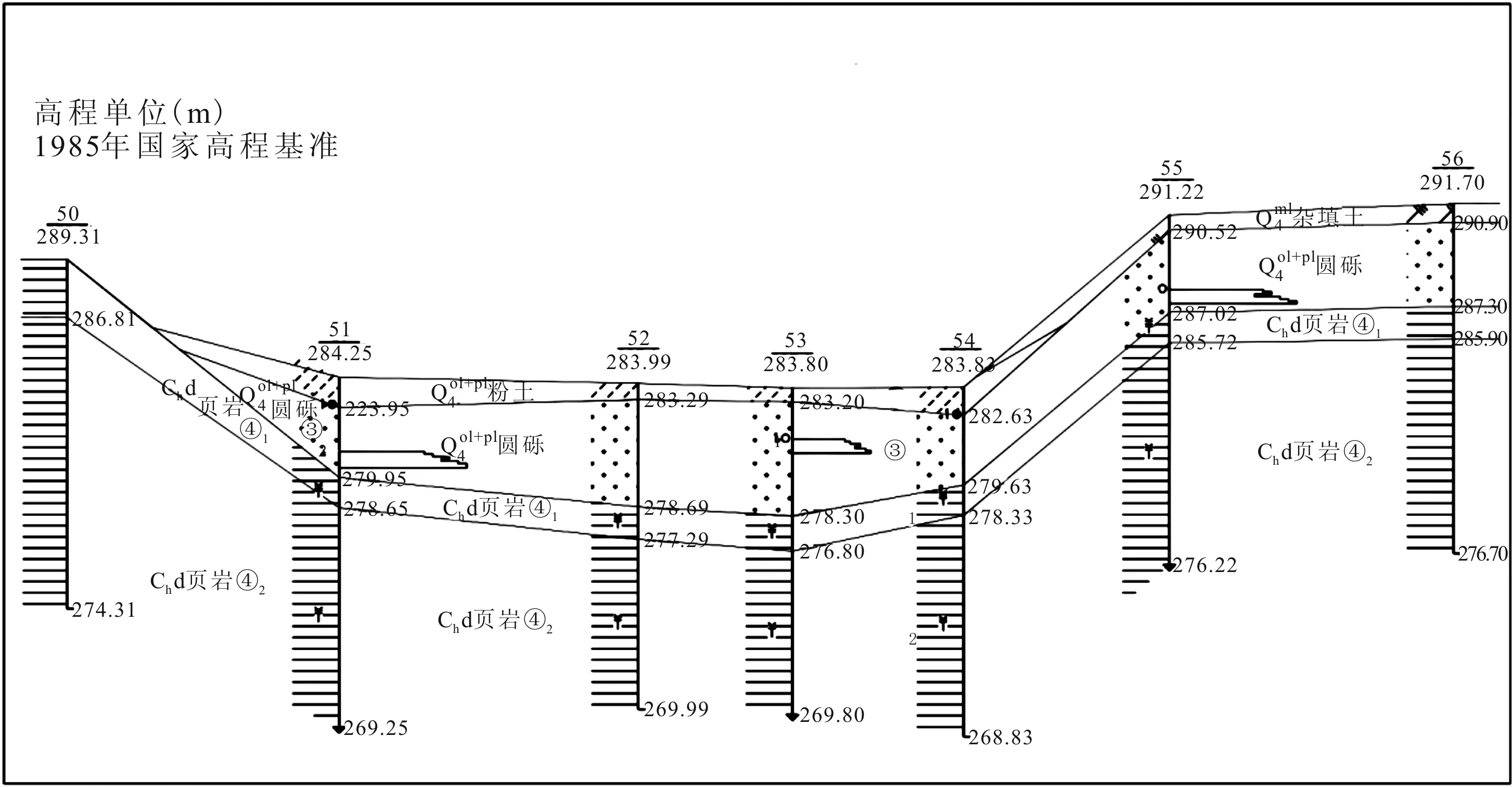

场区地貌单元属冲洪积相与低山坡脚交汇处,场地整平标高280.69~294.31 m(图1)。场区覆盖层主要由第四系冲洪积层组成,地基持力层为④2层中风化页岩,属同一地貌单元。勘察报告中浅部主要地层情况如下。

图1 场地典型地质剖面

①杂填土,黄褐色~灰褐色,稍湿,松散,成分为开山碎石、弃土,局部为生活垃圾,建筑垃圾,该层只在局部场地分布,厚度为0.40~10.80 m,平均厚度为4.57 m。

②粉土,黄褐色,稍湿,稍密,干强度及韧性低,无光泽反应,局部夹有粉砂,表层有植被覆盖。该层只在局部场地分布,厚度为0.30~3.50 m,平均厚度为0.96 m,层底埋深0.30~9.50 m。

③圆砾,褐色,稍湿~饱和,稍密~中密,骨架颗粒成分以花岗岩、石英岩、灰岩等为主,磨圆度较好,中粗砂充填为主,局部粘性土充填为主,局部夹有粉土、卵石、漂石。该层厚度为0.40~6.00 m,平均厚度为3.46 m,层底埋深1.20~15.60 m,平均深度为6.65 m,层底标高为272.39~290.06 m。

④1强风化页岩,灰黑色,泥质结构,层理构造,岩芯呈土状及碎块状,裂隙发育,岩体基本质量等级为Ⅴ级。该层厚度为1.10~2.50 m,平均厚度为1.37 m,层底埋深1.50~17.00 m。

④2中风化页岩,灰黑色,泥质结构,层理构造,岩芯呈块状及短柱状,岩石较坚硬,裂隙较发育,岩体较完整,岩体基本质量等级为Ⅳ级。该层全区分布,最大揭露厚度为13.50 m,最大揭露深度为24.00 m。

场区地下水实测稳定水位埋深4.00~12.60 m,稳定水位标高276.08~278.90 m。通过走访调查,了解到场地中南部为原山前古河道,表层大部分虽已回填,但下部圆砾层深厚区域,与周边水系仍有水力联系,且部分地形深洼处积存了大量地下水。

4 存在的问题及解决方案

根据设计要求,桩基施工拟采用旋挖成孔灌注桩。旋挖成孔灌注桩采用履带式旋挖钻机成孔,效率高,自带柴油动力装置,施工十分方便。旋挖钻机成孔首先是通过底部带有活门的桶式钻头回转破碎岩土,并直接将其装入钻斗内,然后再由钻机提升装置和伸缩钻杆将钻斗提出孔外卸土,这样循环往复,不断地取土卸土,直至钻至设计深度。对粘结性好的岩土层,可采用干式或清水钻进工艺,无需泥浆护壁。而对于松散易坍塌地层,或有地下水分布,孔壁不稳定,必须采用静态泥浆护壁钻进工艺,向孔内投入护壁泥浆或稳定液进行护壁。

4.1 存在的问题

为保证施工质量,正式施工前,组织了一台NR-220型旋挖钻机进场开展试成桩工作,成桩过程中发现以下问题。

4.1.1 钻进速度慢

因圆砾层中卵砾石质地坚硬、粒径较大且存在大块孤石等复杂地质情况,旋挖钻进速度慢且钻杆、钻头磨损情况严重,每小时进尺不超过1 m,效率无法满足工期要求。

4.1.2 易漏浆

场地中南部古河道区域圆砾层中卵砾石受河水常年冲刷,层间小颗粒基本流失,造成该层实际孔隙率大,地下水丰沛且流动性较强,泥浆流失严重,导致护壁效果和清孔效果不佳。

4.1.3 塌孔严重

表层杂填土填垫年限短,结构松散,受扰动后容易坍塌。此外钻进至圆砾层时,孔壁存在较大粒径的探头石,旋挖钻头通过后,带动孔壁塌方严重,甚至造成卡钻。塌孔同样影响钻进速度,还将造成混凝土灌注亏方和孔底沉渣厚实,严重影响成桩质量。

4.2 应对措施

为解决以上问题,经研究,采取了以下应对措施。

4.2.1 引入大功率旋挖设备

项目组立即组织引入了一台SD-280旋挖设备[2],动力工效明显优于第一台NR-220钻机。钻进成孔速度有所提高,但因为施工时振动大,对地层扰动更加明显,塌孔现象更加严重(图2)。

图2 塌孔严重

4.2.2 回填黏土和干水泥

为解决漏浆问题,先后尝试孔内回填黏土和水泥,并用旋挖钻筒分段搅实,希望可以有效填充卵砾石孔隙,维持孔内泥浆比重[3]。桩孔静置一段时间后再次开挖,泥浆依然流失严重,收效甚微。

4.2.3 配备钢护筒

挖孔前打设一截钢护筒(直径800 mm,长度3 m,壁厚5 mm),解决了浅部杂填和粉土地层的塌孔问题。但因为无法进入较深处圆砾层,卵砾石的坍塌问题仍然存在。

4.2.4 调整灌注桩成桩工艺

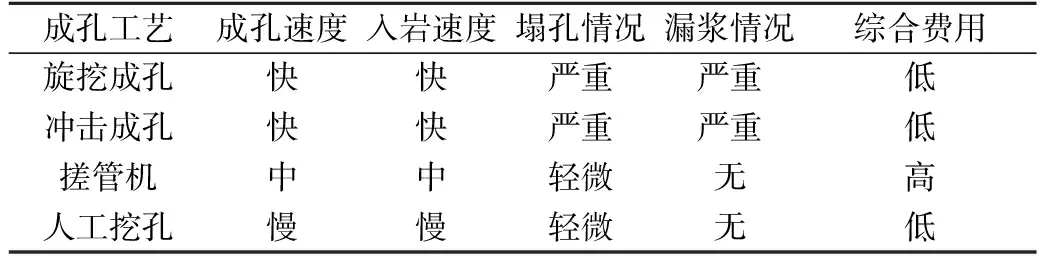

为保证工程顺利完成,通过与建设、勘察和设计单位沟通,决定调整灌注桩成桩工艺。针对市场上处理类似问题另外3种可以借鉴的施工工艺,分析对比如下。

(1)冲击成孔。冲击成孔是将钻头提升一定高度后,利用钻头自身重量,自由落体反复冲击成孔,钻头(锤)重量根据地层类别确定。冲击成孔工艺适用于砂砾石地层,对有大块漂石和大粒径卵砾石的破碎效果好,成孔速度快,地层松散时易出现坍孔等问题(图3)。

图3 冲击成孔设备

(2)全护筒搓管机。搓管机通过液压装置将钢护筒旋转逐节压入,每节护筒压入后通过旋挖抓斗内部取土,然后再压入下一节护筒,如此循环直至设计标高。搓管机属于“硬护壁”成孔施工工艺,无需造浆护壁(图4)。

图4 全护筒搓管机

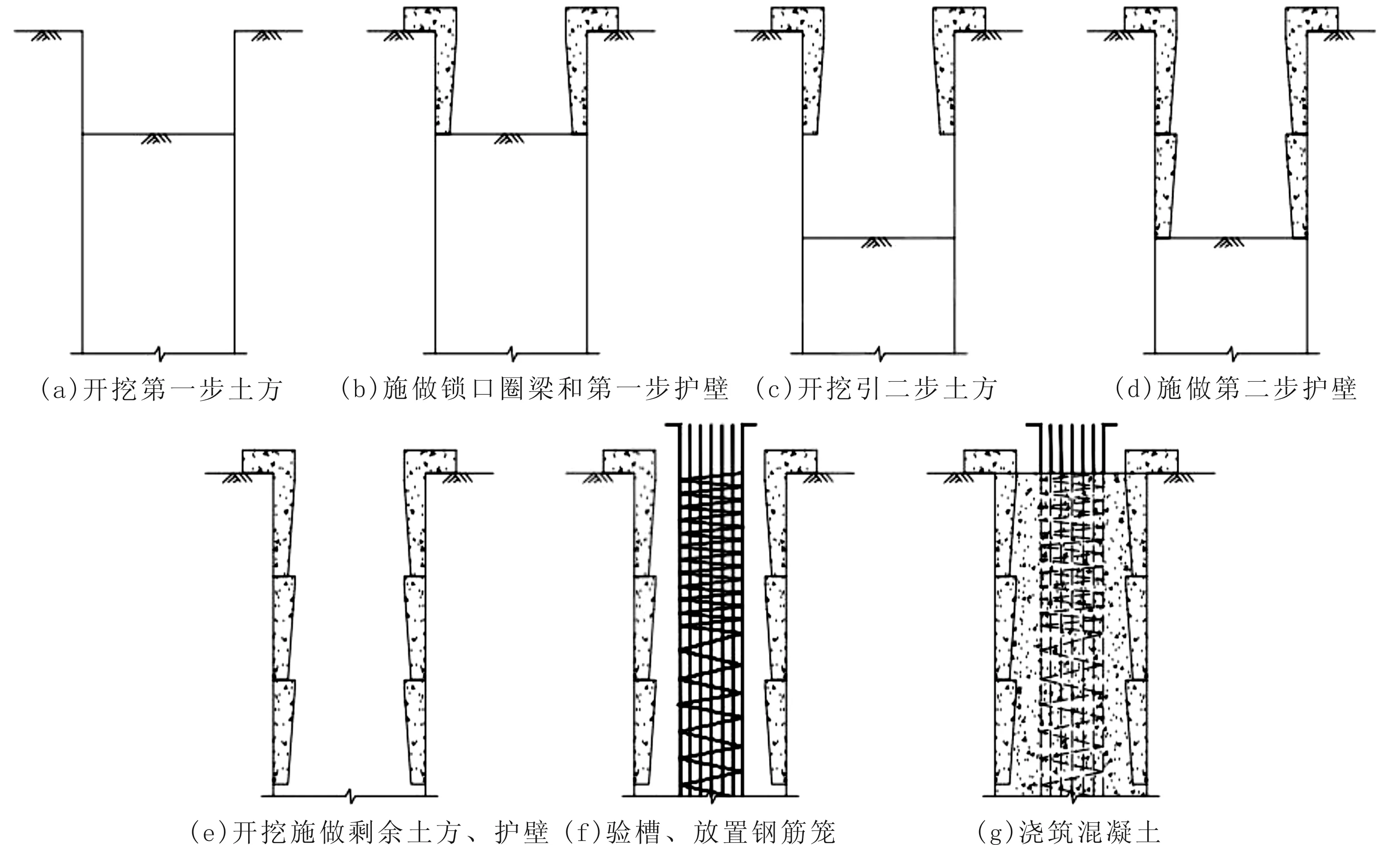

(3)人工挖孔。人工挖孔灌注桩是指桩孔采用人工挖掘方法进行成孔,然后安放钢筋笼,浇注混凝土而成的桩。为保证施工过程安全,挖孔桩每开挖一段即浇一段混凝土护壁,混凝土护壁的施工应在挖至一定深度后及时支模并浇筑混凝土。人工挖孔桩超过一定深度后,还需要设置照明和通风等安全设施。人工挖孔桩具有操作空间要求小,施工工艺简单灵活,造价低等特点。场地条件或地质条件紧张时,往往可以利用人工挖孔桩解决(图5)。

图5 人工挖孔桩工艺流程示意

综合以上3种成孔工艺及旋挖成孔工艺,考虑成孔速度、入岩速度、塌孔情况、漏浆情况和综合费用5个因素,对比如表1。

表1 成孔工艺对比分析

根据上述分析,冲击成孔工艺虽然施工速度快,但是仍然存在塌孔和漏浆的问题,不适用于本工程。全护筒搓管机工艺可以很好的解决本工程桩基成孔遇到的问题,但根据市场调查,其设备施工费用是常规旋挖或冲击设备的3倍以上,而且项目所在地区目前没有该类型设备,只能从外地调运,还需要额外支付大笔运费,综合考虑后未采用该种成孔工艺。人工挖孔工艺虽然施工速度慢,但可以通过合理的工序排布,增加施工人员同时多孔作业来弥补。

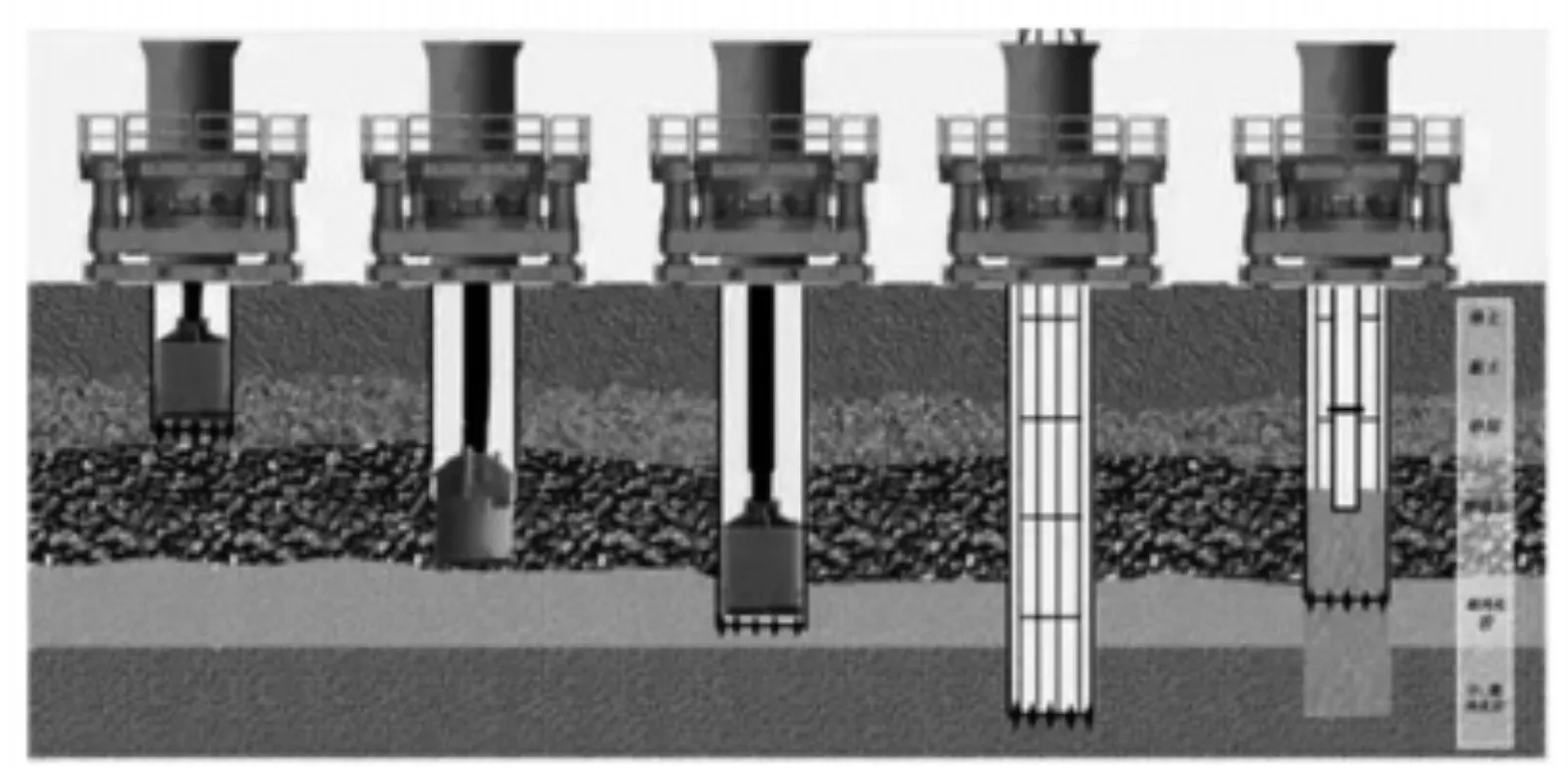

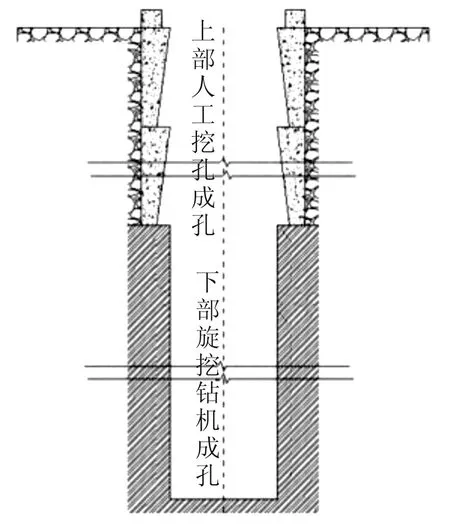

此外,通过分析勘察报告和现场实地挖探试验后发现,有超过半数的工程桩位于古河道外侧临近山体处,所在区域卵砾石层厚度较薄或缺失,仍可以利用现有旋挖钻机成孔。对于古河道卵砾石层较厚区域,人工挖孔超过卵砾石层后,利用旋挖钻机接力入岩,一并解决了水下人工入岩难度大的问题。经过多轮沟通,各方均认可这种人工挖孔+旋挖入岩的组合成孔工艺(图6)[4]。

图6人工挖孔+旋挖入岩组合工艺示意

5 成桩效果评价

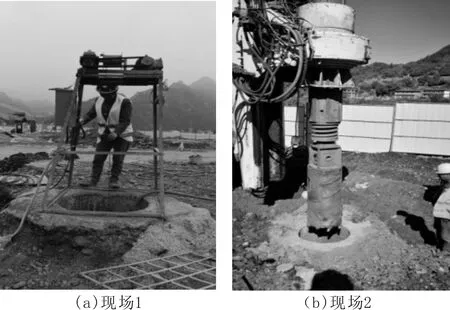

调整施工工艺后,2台旋挖钻机和8个人工挖孔班组同时作业(图7),互不干扰的同时保证交叉配合。算上试成桩和工艺调整分析论证的时间在内,总工期仍未超过进场前的预期,没有影响后续总承包单位开槽施工,整个施工过程安全顺利。

图7 组合成孔工艺现场施工照片

人工挖孔作业可以通过及时施做护壁解决卵砾石层侧壁坍塌的问题,但是进入地下水位以下时,为保证作业人员安全和效率,还需采取相应降水措施。本项目中,为节省工期和造价,未单独设置降水井,采取了孔内和周边桩孔交替抽水的方式,采取循环作业,实现孔下干燥挖土[5]。

根据第三方检测单位提供的检测报告,静载荷抗压承载力试验结果显示全部试桩单桩极限承载力均满足设计极限值要求,低应变检测结果显示Ⅰ类桩占96.43%,Ⅱ类桩占3.57%,没有Ⅲ类和Ⅳ类桩。成桩质量总体良好,实现了设计要求。

6 结语

(1)古河道下部卵砾石层因常年河水冲刷,石块粒径大、强度高、磨圆度好而且层间孔隙大,地下水充沛且有流动时,采用机械成孔速度慢、易坍塌、易漏浆,严重时还会造成卡钻头、充盈系数大、孔底沉渣厚等情况,需慎重考虑。

(2)人工挖孔桩工艺操作空间要求小,施工工艺简单灵活,对周边环境影响微弱,可以解决孔壁坍塌的问题。在水位以下施工时,为了保证安全和工效,可以设置降水井抽排地下水,还可以通过相邻孔内交替降水实现循环作业。

(3)人工挖孔与旋挖入岩两种成孔工艺的结合,很好的解决了浅部卵砾石塌孔、桩端人工入岩缓慢和水下作业效率低下的问题,这种组合工艺可以作为类似桩基工程问题的参考解决方案。