关于加氢裂化装置掺炼催化裂化柴油的几点思考

2021-02-21朱思华

朱思华

摘要:催化裂化(FCC)柴油性质较差,通常具有密度高、硫和氮等杂质含量高、烯烃和芳烃含量高、十六烷值低、胶质含量高、储存安定性差等特点。在我国,催化裂化柴油主要用于柴油成品油的调和组分。基于此,本文对加氢裂化装置掺炼催化裂化柴油进行了重点分析。

关键词:加氢裂化装置;掺炼;催化裂化;柴油

中国石油大港石化公司重油催化裂化装置中的重柴油含有较多杂原子化合物、烯烃和芳烃,颜色较深,安定性较差,特别是十六烷值低。随着重油催化裂化原料中重质组分的逐步提高,催化裂化重柴油的质量下降问题尤为突出。在炼化企业降低柴汽比的环境下,如何充分提高催化裂化柴油的附加值已成为炼化企业亟待解决的问题。当前常用的方法是将催化柴油与加氢裂化工艺掺炼,将催化柴油转化为符合国家标准的燃料产品。

一、催化裂化概述

催化裂化是石油炼制过程之一,是在热和催化剂作用下使重质油发生裂化反应,转变为裂化气、汽油和柴油等过程。催化裂化技术由法国E.J.胡德利研究成功,于1936年由美国索康尼真空油公司和太阳石油公司合作实现工业化,当时采用固定床反应器,反应和催化剂再生交替进行。由于高压缩比的汽油发动机需较高辛烷值汽油,催化裂化向移动床及流化床方向发展。移动床催化裂化因设备复杂逐渐被淘汰;流化床催化裂化设备简单、处理能力大、易操作,得到较大发展。60年代,出现分子筛催化剂,因其活性高,裂化反应改在一个管式反应器中进行,称为提升管催化裂化。

与按自由基反应机理进行的热裂化不同,催化裂化是按碳正离子机理进行,催化剂促进了裂化、异构化和芳构化反应,裂化产物比热裂化具有更高经济价值,气体中C3和C4较多,异构物多;汽油中异构烃多,二烯烃少,芳烃多。其主要反应:①分解,使重质烃转变为轻质烃;②异构化;③氢转移;④芳构化;⑤缩合反应、生焦反应。异构化和芳构化使低辛烷值的直链烃转变为高辛烷值的异构烃和芳烃。

二、加氢裂化装置概况

某公司在加氢裂化装置运行过程中,为了提高我国柴油质量,提升柴油纯度,减少柴油使用中的污染排放,需对加氢裂化装置工艺进行了不断改进。加氢裂化装置的技术特点是:该装置由反应、分馏、吸收稳定、液化气及低分气脱硫等四部分组成;在反应部分,采用双剂串联一次通过、冷热高低分加氢裂化工艺流程;分馏部分采用硫化氢汽提塔+常压塔方案;吸收稳定部分采用重质石脑油作为吸收剂;脱硫部分采用甲基二乙醇胺(MDEA)作為脱硫剂,对液化气及低分气脱硫的方案。此外,该装置是以减压蜡油为基本原料设计并投产,目的是最大限度地提高柴油产量及质量。并且还可生产液化气和尾油等,但生产和提炼仍以柴油为主。

三、加氢裂化掺炼劣质柴油的要点

根据一些研究人员的调查和生产人员的反应,大港原油虽是提取柴油的主要原料,在生产中占有重要地位,但却具有氮含量高的特点。一些学者在该领域的研究中指出,进料结构组成将直接影响加氢裂化装置的运行效果,若进料结构发生变化,如原料氮含量增加,则裂化过程中的温度也需要提高到一定程度,温度具体提高多少,取决于原料中氮含量的增加量。若氮含量增加较少,则裂化温度的增加幅度也较小。若氮含量增加较多,则裂化温度也需有更高的提升。但仍会有一个特定的温度范围值作为限制,以确保柴油的掺炼能顺利进行,一般来说,该温度范围值设置为360~389℃,这样能很好地保证掺炼工序的顺利进行。

催重柴油中不饱和烃的加氢不仅受空气动力学的影响,还受热力学平衡的影响。因此,有必要在掺炼过程中积极寻找平衡点。此外,在加氢裂化条件下,由于生产需要或工艺制作技术的限制,部分催化重柴油会转化为干气和液化气等,从而在一定程度上影响掺炼质量,这是生产人员在生产中需注意的地方,应合理考虑这一因素。

四、加氢裂化掺炼催重柴的具体情况

在柴油掺炼过程中,该公司需将加氢裂化装置温度控制在365℃进行具体工作,将温度控制在合理范围内,以免温度过高,否则在生产过程中就会出现相应的问题。同样,温度不能太低,否则会影响正常的柴油掺炼。在整个生产过程中,应密切考察掺炼,并重点关注装置运行是否正常、生产的产品质量是否合格等。另外,在生产过程中,生产人员需设置好参数,才能真正保证掺炼工作的正常开展。为规范生产人员正常生产,合理掺炼柴油,确保柴油质量合格,有效减少柴油使用后的排放污染,以下简要介绍参数设置和掺炼中产品性能变化等内容。

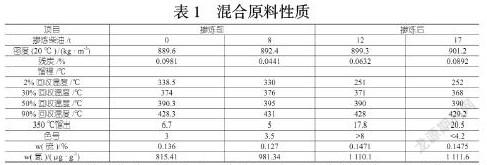

从表1中硫含量、氮含量与原料持续增加的关系来看,随着原料投入量的不断增加,氮含量也会有一定程度的增加。为有效掺炼柴油,有必要提高加氢裂化掺炼柴油的温度。

整个产品的分布发生了变化,例如,轻石脑油存在着一定变化,轻石脑油从99变为112,重石脑油从330变为327,含量有一定降低。从新氢角度来看,从55变为59,结合这些物料的构分变化,表明柴油组分在掺炼过程中不断增加,致使大部分催重柴油在整个加氢裂化过程中都进行了加氢饱和反应,因此很好的发挥了该装置作用,提高了柴油生产质量。从相应副产品来看,副反应转化为相应的较轻产品,二者结合后,投入原料的收率也有一定程度的提高。

五、加氢裂化掺炼柴油要点

从加氢裂化掺炼柴油的全过程来看,加氢裂化装置的温度控制是一项重要内容,生产人员要积极控制装置温度,合理调控装置温度,只有做好温度调控,才能进行下一阶段的生产,才能有效保证装置在生产过程中的安全性。

掺炼催重柴油后,由于催重柴油本身特性,装置温度会不断升高,这会对装置内部的处理弹性产生一定影响,这种影响往往是不利的,若不能有效解决这一问题,将直接影响整个工艺流程,尤其将直接加重掺炼装置负担。此外,原料中含有许多杂质,包括多环芳烃及氮化合物,这将影响整个掺炼过程,为提高柴油质量,生产人员在运用装置掺炼柴油时必须去除杂质。

六、解决办法

1、控制掺炼量。由于掺炼催柴后,混合原料的蒸馏过程变短,密度增加,硫、氮等杂质含量增加。若掺炼量过大,则不利于催化剂的长期运行,所以应控制掺炼量。

2、提高精制反应器温度。掺炼催化柴油后,混合原料中烯烃、硫、氮等杂质含量增加。为了满足产品的环保及质量要求,避免原料中的氮对裂化催化剂酸性活性中心的影响,应适当提高精制反应器的温度,以脱除硫、氮等杂质。

3、提高裂化反应器温度。掺炼催化柴油后,裂化反应温升逐渐降低,单程转化率降低,尾油和重石以上组分减少。为保证反应转化率,需提高裂化段平均反应温度,以满足液相收率要求。

总之,随着社会发展的需要,原油日益劣质化、重质化,环境污染越来越严重,清洁能源燃料越来越受到国家的重视。加氢裂化技术是原油深加工生产清洁燃料的重要途径,因而加氢裂化技术在未来将越来越普遍。催化柴油性质较差,主要是硫氮和杂质含量高、烯烃和芳烃比例大、十六烷值低、储存安定性差等。因此,加氢裂化掺炼催化柴油技术不但能为装置适应未来原料的多样化提供理论参考,而且能为炼厂降低柴汽比、生产符合市场趋势的清洁燃料提供方向。

参考文献:

[1]孔健.加氢裂化装置掺炼催化裂化柴油的探讨[J].石油化工技术与经济,2015(05).