转向节加工工艺方案优化

2021-02-20金卫刚沈建

金卫刚 沈建

摘要:本文介绍了目前汽车转向节常规机加工艺,以及为满足产能需求下要占用大量的设备资源问题,进而提出运用多主轴加工中心工工序集中方案,结合产品定位点优化、复合刀具运用、数控编程模拟等可实现一次或两次装夹可加工所有内容,可以提高设备利用率、降低加工节拍。

关键词:转向节;加工工艺;优化

中图分类号:U466 文献标识码:A 文章编号:1674-957X(2021)02-0088-02

0 引言

汽车转向节按材质可分为铸铁件、铸铝件、锻钢件等;按结构可分为半轴结构、轴承孔结构、轮毂单元结构;转向节在汽车布置位置的不同可分为前转向节与后转向节;左转向节与右转向节(左右件基本为对称结构)。国内常见的加工方法多为适应其结构特征,采用工序分散的加工方案,此方案所需作业人员较多,存在劳动力成本高、加工品质不稳定等问题。优点是使用设备多为普通加工中心,一次性投资较小,同时有一定的加工柔性,能方便地实现多品种兼容生产。有的公司早已引入先进的多主轴数控加工中心来加工转向节类产品,该加工中心加工工艺高度集成,一次或两次装夹可加工所有内容,可以提高设备利用率、降低加工节拍。

1 转向节常规加工方案

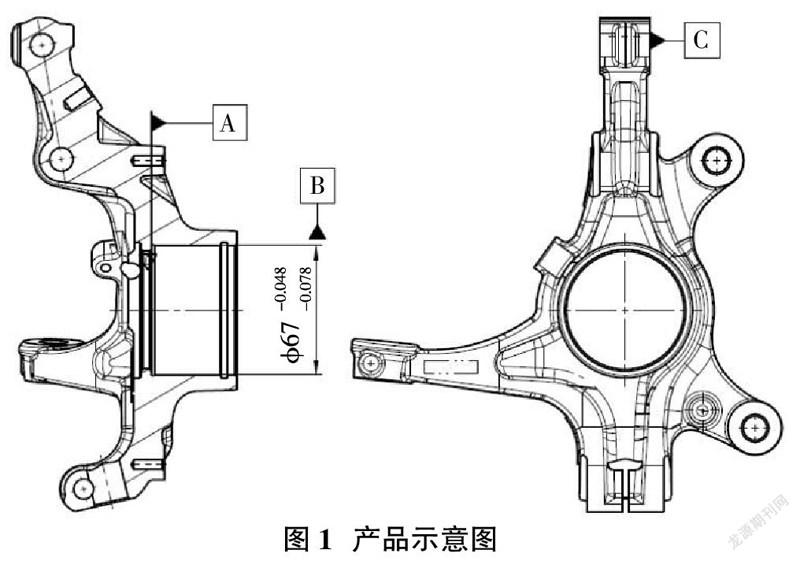

某转向节属于轴承孔结构的前转向节(铸件),结构如图1所示。

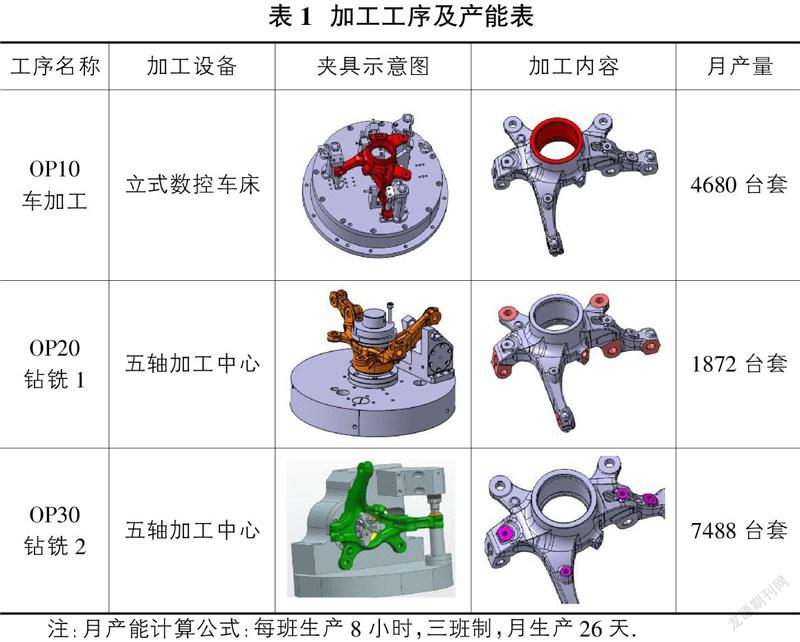

该转向节常规加工工艺及月产量如表1。

在常规加工方案中,我司优选2台立式数控车床+2台五轴加工中心配标准刀具的组合方式进行生产加工,五轴加工中心具有以下优点:①保持刀具最佳切削状态,改善切削条件;②有效避免刀具干涉;③减少装夹次数,一次装夹完成五面加工,因挡泥板螺纹孔的加工内容面向夹具,无法在OP20工序一次加工完成,故需要拆出来加工,为保证检测基准、工艺基准、产品基准相一致,OP30与OP20定位方法一致仍用了五轴加工中心,其中夹具定位座与A基准贴合面处增加了气密检测以保证夹具压紧到位;④提高加工质量和效率;⑤缩短生产过程链,简化生产管理;⑥缩短新产品研发周期。对于汽车转向节外形特殊、结构复杂、加工部位较多、精度要求高、空间位置要求严格、定位困难等特点,因此具备高柔性、高精度、高集成性和完整加工能力的五轴数控加工中心可以很好地解决新产品研发过程中复杂零件加工的精度和周期问题,大大缩短研发周期和提高新产品的成功率。

2 转向节加工方案优化

该转向节项目客户月产能5000台套,如果延用现有加工工艺,需匹配OP10两台立式数控车床(左件1台,右件1台,减少左右件切换加工), OP20配三台五轴加工中心(左、右件同时加工),OP30工序一台五轴加工中心(左、右件同时加工)。而对于五轴加工中心设备有限的情况下,四台五轴加工中心极大占用了设备资源。从人员方向考虑每班OP10工序1名操作人员,OP20/OP30工序1名操作人员,三班共需6名操作人员,目前国内制造业就业人员已出现明显大的人口紧缺。结合设备资源有限、人员紧缺等情况下急需提出一套合理的解决方案来提升产能满足客户需求。

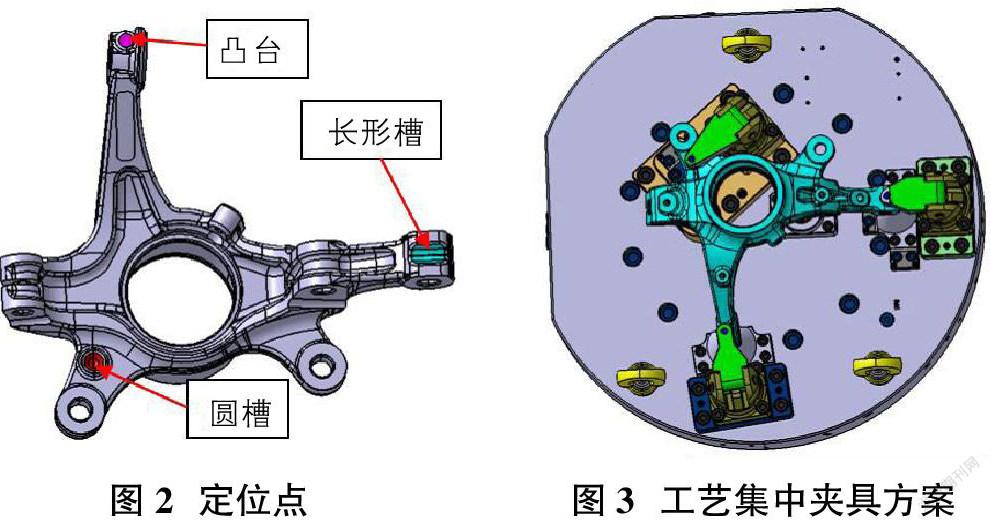

我司提出采用多主轴加工中心工序集中方案来加工转向节。特引进了德国先进的双五轴加工中心,该加工中心属于双交换数控旋转工作台,每工作区有两个工位(2左或2右同时加工),此模式可以剃除上下件时间对节拍的影响,可以提高设备利用率、降低加工节拍。采用工序高度集成的加工方法来加工,一道工序可完成所有加工内容。

其次运用复合刀具。复合刀具是将两把或两把以上的同类或不同类的刀具组合成一体,它能在一次加工的过程中完成铣面、钻孔、扩孔、铰孔、镗孔、倒角等多工序不同的工艺复合,具有高效率、高精度、高可靠性的成形加工特点。复合刀具的应用可有效保证转向节的加工质量提高生产效率,减少换刀次数,消除工作或刀具的重复定位误差,显著减少辅助时间、提高加工精度。该转向节加工中心镗铣加工轴承内孔需匹配不少于7把常规刀具(粗镗内孔刀、精镗内孔刀、排屑槽刀、卡簧槽刀、T型刀、止口粗镗刀、端面铣刀),运用复合镗孔刀数量可以减少至3把。常用的复合刀具有复合镗铣刀、双面盘铣刀、阶梯钻、钻孔+锪面刀等。为提高复合刀具的钢性及刀具加工稳定性,必有符合高速动转精度的HSK主轴作支撑,如HSK-A100、HSK-A80主轴。

再次运用数控编程模拟。应用数控加工仿真在计算机上模拟加工环境、刀具路径和材料的切除过程。刀具路径轨迹的仿真可以对刀具选择、走刀路径的正确性等作出直观的判断。软件模拟可以更好地检测加工时的干涉碰撞现象,提高程序的安全性和合理性。通过专业的数控编程软件可测算出该夹具方案+复合刀具组合加工节拍在183秒/件,每月产能达到6100台套,可以满足客户5000台套/月的产能需求。目前该方案每班人员1人,共计3人,相比原来的方案可以减少3名操作人员。

3 转向节加工优化方案的验收

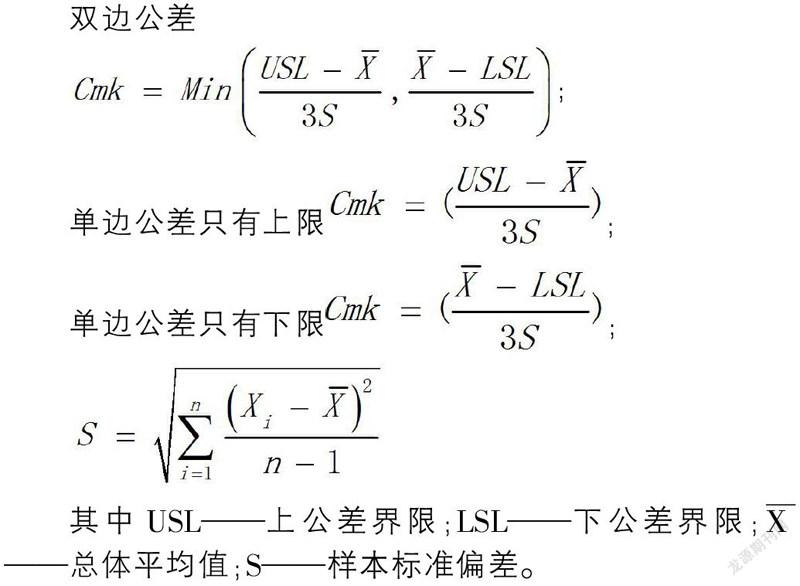

产品质量稳定性是客户最关注的,想要质量稳定最关键需要加工的设备稳定,在汽车行业评价设备稳定性用机器能力指数Cmk,Cmk值≥1.33、1.67或2.0,值越高,机床运行就越稳定,产品质量就越能得到保证。我司要求新设备、新工装CMK≥1.67方可投产使用。Cmk我们关心的是机器设备本身的能力,在取样过程中要尽量消除其他因素的影响,因此,取样件要在短时间内(环),同一操作者(人),采用标准的作业方法(法),对同一批次毛坯(料)每工位进行连续加工不少于50件(机)。Cmk评价既可以通过尺寸公差数据(双边公差或单边公差),也可以通过形位公差数据(单边公差),我司对Cmk评价公式如下:

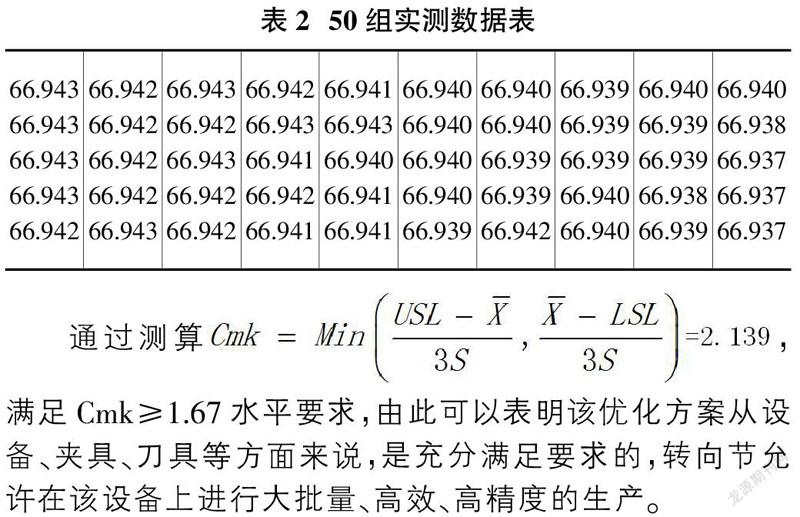

调试完成后对双主轴加工中心每个工位进行了同批次毛坯50件的连续加工。加工完成后对轴承内孔Φ67(-0.048/-0.078)尺寸进行了测量,测量数据如表2。

通过测算,满足Cmk≥1.67水平要求,由此可以表明该优化方案从设备、夹具、刀具等方面来说,是充分满足要求的,转向节允许在该设备上進行大批量、高效、高精度的生产。

4 结束语

在工作期间,设计或工艺人员要设计毛坯图及加工图时要多研究工艺特点,结合实际的设备、夹具、刀具等确立加工工序、加工余量和公差。首轮样件因试制时间短,产品各项性能指标没有经过充分验证情况下,试样工装优先使用手工夹具进行加工,试制过程中如有重大变更,手工夹具变更可以更好的快速响应,尤其涉及基准尺寸,夹具制作成本也比较低。对于已通过路试及相应试验验证的项目,加工方案优选五轴加工中心配液压夹具。在投资允许的情况下,选用多主轴工序集中方案是目前比较理想的选择。

参考文献:

[1]张彦宾.刀具复合技术在某转向节加工中的应用[J].科技创新与应用,2014(23):120.

[2]顾飞.转向节加工定位基准改进[J].现代零部件,2014(04):64-65.

[3]殷业财,等.UG环境下五轴联动双主轴车铣复合技术的教学实践[J].实验技术与管理,2015,32(10):56-59.